Все о сварке tig: как настроить и научиться варить за 3 часа — в помощь начинающим

Сварка tig для начинающих сложный процесс, и человеку самому трудно разобраться. Эта статья поможет ознакомиться с принципами tig сварки, оборудованием, и непосредственно с работой со сварочным аппаратом.

Безопасная работа

Прежде чем начать сварку, надо принять меры по безопасности. Сварщику необходимо иметь защитные средства:

- краги из искростойких материалов;

- маска – тип „Хамелион“ или обычная со светофильтром;

- роба;

- обувь из кожи и войлока;

- очки для защиты глаз от металлических частиц при ошкуривании.

![]()

Маска „Хамелион“ с автоматической регулировкой – затемняется только при зажигании дуги. Степень затемнения можно настроить самостоятельно.

При работе следует соблюдать пожарную и электробезопасность. В рабочем помещении необходимо установить вентиляцию, а в гараже или домашней мастерской работать при открытых дверях и окнах.

Необходимое оборудование и расходные материалы

![]()

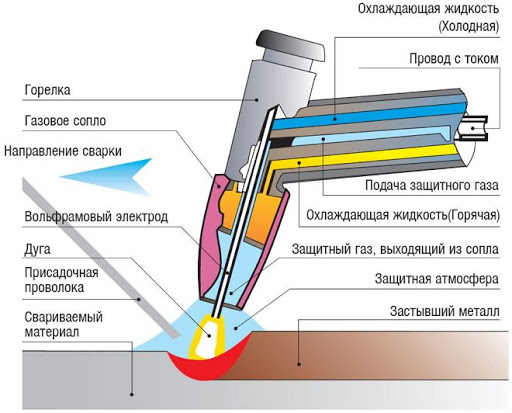

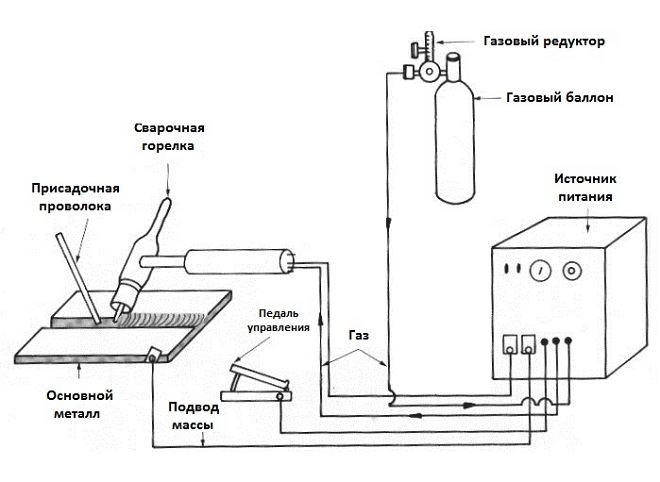

Прежде всего, начинающему надо изучить что это такое tig сварка.

Это процесс сварки металлов в газовой среде неплавящимся электродом. Представляет собой комбинацию дуговой и газовой сварки, т.к. применяются электродуга и газ.

Сначала начинающим важно ознакомиться с необходимым оборудованием и расходниками.

Какой газ применяется

![]()

В данной технологии газ нужен для предохранения сварочной зоны от вредного влияния воздуха.

Лучше всего для этой цели подходят инертные газы – аргон и гелий. Аргон тяжелее кислорода воздуха и вытесняет его из рабочей зоны, а на практике сварка проводится в аргоновой среде, реже в смеси аргона с гелием. Чистый гелий применяется крайне редко.

К зоне сварки газ подается из баллона, снабженного манометром, редуктором с ротаметром. Редуктор предназначен для регулирования давления газа на выходе и для автоматического поддержания постоянного рабочего расхода газа. Ротаметр определяет точное количество газа в заданную единицу времени. Манометр показывает давление в баллоне.

Приборы (аппараты) для сварки

![]()

Для тиг сварки неопытному сварщику больше всего подойдет инверторный аппарат ММА с функцией tig оснащённый осциллятором. На этом инверторе начинающий сможет учиться tig сварке на нержавейке, низколегированной стали и др., которые не требуют большого мастерства от начинающих.

Для работы с алюминием, магнием и др. нужен более серьезный инвертор, который переключается на переменный ток.

Профессиональные инверторы снабжены дополнительными функциями:

- стабилизация дуги;

- модуляция сварочного тока;

- ускоренный поджиг;

- заварка кратера.

Правильно ими пользоваться и настраивать под силу только квалифицированным сварщикам. О tig сварке алюминия чайнику полезно прочитать на сайте mrmetall.ru.

Сварочная горелка

![]()

При работе с малыми токами – 50-150А горелка успевает остыть естественным путем – газоохлаждение. Горелка со встроенным в ручку водяным охлаждением, расчитана на рабочий ток 200-600А. Вода циркулирует через весь кабель-канал от аппарата к горелке.

Сборка горелки происходит следующим образом:

- Устанавливаем цангодержатель;

- вставляем в него цангу;

- закручиваем колпачок (не до края) – для предохранения замыканий об массу;

- вставляем неплавящийся электрод;

- на цангу наворачиваем керамическое сопло;

- настраиваем вылет электрода – минимально возможный;

- накрепко затягиваем колпачок.

Электрод вставляется по центру сопла, а по окружности подается аргон.

Рукоятка горелки закреплена к кабель-шлангу статически или посредством гибкой шейки, что позволяет выполнять тонкую и продолжительную работу в любой плоскости. Кнопка на ручке активирует подачу тока на электрод и газа.

![]()

Цангдержатели бывают с линзой и без нее. Газовая линза похожа на фильтрующую сетку, которая обеспечивает равномерный поток газа и более широкую зону защиты. Это особенно полезно для работы с нержавейкой и активными металлами. Без газовой линзы можно работать с алюминием и черной сталью. Начинающим лучше учиться на черной стали и не использовать газовую линзу.

Неплавящиеся электроды

Температура плавления вольфрама более 3400 градусов, поэтому электрод не сгорает и не плавится под действием высокой температуры. Бывают электроды из чистого вольфрама или с легирующими добавками. Кончики окрашены в различные цвета, в зависимости от предназначения.

Для получения надежного шва и стабилизации дуги, рабочий кончик электрода надо периодически затачивать. При работе с переменным током он должен быть округлым, с постоянным – под конус.

Длина заточки составляет примерно 2-3 диаметра электрода. Для стабильности дуги риски от заточного инструмента должны располагаться вдоль острия, а не поперек. Недопустимо при заточке перегревать электрод, т.к. вольфрам становится более хрупким.

Электроды выбираются в зависимости от токовых режимов сварки.

| Диаметр электрода, мм | Толщина металла, мм | Сила тока, А |

| 1,5 | 1 | 45 – 55 |

| 2 | 2 | 80 – 90 |

| 3,5 | 3 | 120 – 150 |

| 5 | 4 | 170 – 190 |

Начинающие чаще всего работают с электродами 1,6 и 2,4 мм в диаметре.

Присадочные расходные материалы

![]()

Присадка нужна для создания шва, когда растопленного металла кромок детали не хватает для заполнения сварочной ванны. Присадка – это прутки из сварочной проволоки. По составу они должны быть аналогичны или близки к свариваемому металлу.

Осциллятор

Для бесконтактного поджигания дуги в начале сварки и ее стабильности во время работы, используется высоковольтный высокочастотный генератор – осциллятор. Он может быть как отдельное устройство, так и интегрирован в сварочный аппарат.

С помощью прибора дуга зажигается без соприкосновения электрода с металлом. Это очень удобно для начинающих. В процессе сварки дуга постоянная по отношению к изменяющемуся зазору между электродом и поверхностью металла. В результате работы осциллятора получается равномерный шов.

Подготовка к сварке

Приведение в рабочее состояние состоит в том, чтобы собрать все гибкие связи в одно целое с аппаратом:

- закрепляем редуктор с ротаметром на газовом баллоне;

- шланг подключаем к редуктору;

- байонетный разъем горелки вставляем в минусовое гнездо;

- кабель управления присоединяется к соответствующему гнезду на лицевой панели инвертора;

- кабель массы соединяется с плюсовым гнездом на аппарате.

Обычно кабель горелки, газовый шланг и кабель заземления со всеми соединительными частями поставляется вместе со сварочным аппаратом.

Как правильно работать с горелкой

В сварке tig начинающему очень важно привыкнуть держать горелку и присадочный пруток. Рука должна опираться на рабочую поверхность для стабилизации движения.

Шланг, идущий от горелки, петлей надевается на руку. Горелка помещается между большим и указательным пальцем и ложится на безымянный и мизинец. Очень похоже на положении ручки при письме.

В левой руке находится пруток и регулярно мелкими шагами подается в сварочную ванну перед горелкой. Направление движения горелки справа налево.

![]()

Боковой угол должен составлять 90°. Наклон горелки к рабочей поверхности 70° – 80°, а прутка 15° – 30°. Между горелкой и прутком должен поддерживаться постоянный прямой угол, т.е. если горелка меняет положение, то и пруток следует за ней, сохраняя наклон.

Горелка двигается углом вперед в наклонном положении в сторону сварного шва. Вести электрод по оси шва, не отклоняясь. Важно следить, чтобы конец прутка был все время в зоне газовой защиты, иначе произойдет его окисление и загрязнение сварочной ванны.

В интернете есть много видео тиг сварки для начинающих, где наглядно показано, как работать с горелкой.

Сущность сварочного процесса

Сила тока определяет качество сварного шва и производительность, являясь основным и наиболее важным параметром сварки.

Тепло необходимое для надежного соединения, идет от электрической дуги. Она образуется между электродом и свариваемым металлом. Для образования и горения электрической дуги существует прибор – генератор, который подает необходимое количество тока. Выделяют два вида этих приборов.

Генератор переменного тока – трансформатор.

Ток, выходящий из устройства, приобретает форму квадратной волны, которая меняет свою полярность с частотой в зависимости от генератора. В этом случае выпрямитель преобразует ток сети в соответствующий для сварки переменный ток.

Генератор постоянного тока – инвертор или выпрямитель.

Начинающим оба метода, но начинать нужно с постоянного тока. Ток на выходе из прибора имеет вид постоянной волны. В этом случае переменный ток сети преобразуется в постоянный. Различают два варианта соединения полюсов инвертора со свариваемым материалом:

с прямой полярностью – электрод соединяется с отрицательным полюсом инвертора, а деталь – с положительным;

с обратной полярностью – электрод присоединяется к „+“, деталь – к „–“

Особенности сварки с прямой полярностью: повышение количества тепла в изделии и снижение в электроде; зона расплавления металла узкая, но глубокая. Это основной режим tig сварки всех видов сложных металлов и сплавов.

При обратной полярности: ввод тепла в изделие сниженный, а в электрод – повышенный. Сварочная ванна широкая, но не глубокая. Кроме того, присутствует эффект катодной чистки поверхности металла, когда оксидная пленка разрушается. Это улучшает сплавление кромок и формирование шва.

Алюминий и магний, а также их сплавы можно и нужно варить на переменном токе.

Еще существуют генераторы, которые выдают импульсный постоянный ток – импульсные инверторы. Такие генераторы имеют устройства, изменяющие амплитуду тока сварки путем наложения на базовый постоянный ток квадратные волны. Получается периодическая пульсации дуги. При импульсном режиме шов образуется за счет непрерывного накладывания друг на друга сварочных точек.

В основном применяется на тонких изделиях, когда необходимо поддерживать необходимую температуру во избежание прожига металла и, в то же время, не нарушать глубину провара.

Регулировка параметров процесса на сварочном аппарате

Перед началом работы необходимо настроить значения показателей так, чтобы шов получился нужного размера и хорошего качества. Аппарат настраивают в зависимости от вида металла, его толщины и рабочего газа.

![]()

К каждому сварочному аппарату дается таблица настройки параметров сварки. Ориентируясь на таблицу, на лицевой панели выставляем режим tig и основные показатели:

- величина силы тока;

- время продувки газом перед началом – 0,5, и в конце – 1,5 сек;

- величина тока для поджига дуги – 25% от рабочего тока;

- период нарастания до значения рабочего тока 0,2 –1,0 сек;

- время спада тока и его значение для заварки кратера выбирается в зависимости от толщины металла.

По таблице первоначально выставляем расход газа в нормальных условиях – 8-10 л/мин.

Начинать варить надо на аналогичной пробной детали. Если дуга не стабильная и гаснет, то ток надо увеличить. При прожиге металла или образовании наплывов, ток уменьшить.

Увеличиваем подачу газа, если дуга нестабильна и шов кривой. После окончания, когда дугу угасили, еще какое-то время обдуваем сварочную зону, во избежание окисления шва и электрода. Современные аппараты снабжены многими функциями и, если нет, например, время продувки или еще чего-то, то сварщик контролирует процесс самостоятельно.

Подготовка деталей

![]()

В отличие от других видов сварки, tig очень чувствительна к загрязнениям. Это нужно учитывать всем начинающим. Поэтому детали следует очищать особенно тщательно: обезжирить растворителем и зашкурить до блеска свариваемую поверхность.

Пруток перед самой сваркой, если есть необходимость зашкурить, и обязательно протереть спиртом.

Толстые детали разделывают, снимая фаску под углом 45°. Это обеспечит хороший провар. Зафиксировать положение деталей относительно друг друга с помощью прихваток или струбцин.

Обучающие тренировки для начинающих

Упражнение 1

После изучения теории tig сварки начинающему можно приступать к практике. Главное – это привыкнуть держать горелку и присадочную проволоку, „набить руку“.

Первоначально начинающему сварщику надо тренироваться на листе черной стали. На нем шлифмашинкой или другим инструментом обозначить небольшие прямые линии, чтобы по ним вести сварку. Начинать варить надо без присадки. Внимательно и плавно ведем горелкой прямо вдоль линии, не разжигая дугу. После этого зажигаем дугу и ведем горелку от одного края линии до другого. Ведем ровный ниточный шов, приучая руку правильно держать ванну и не прожигать металл.

Упражнение 2

После освоения ведения шва, переходим к работе с присадочной проволокой. Сначала тренируемся приваривать сам пруток. Разожгли дугу и, когда металл листа расплавился, подаем в сварочную ванну пруток. Останавливаем процесс, подождем, чтобы металл немного застыл и отрываем пруток. Повторяем упражнение несколько раз. После того, как появилась уверенность, начинаем тренировки выполнения сварочного шва с присадкой.

Сварка tig широко распространенный метод соединения металлов. Его освоение вполне возможно начинающему сварщику. С практикой и постоянством придут опыт и мастерство.

Tig сварка видеоурок

О сварке аргоном алюминия для начинающих

Значит купил я себе вот такой аппарат, давно мечтал, откладывал в дальний ящик, ну когда нибуть…очень хочу. Тут звезды видно сошлись на небе и деньги были и аппарат подвернулся, еще и раздумывал стоит ли так опускать свой бюджет, но где-то внутренее я говорило “-Бери!”

Процитирую множество пользователей сварочных форумов.Типичный китаец.)))

Расскажу в своей заметке о сварке алюминия и советы для начинающего аргонщика от такого же как и вы, профессионалов полно на ютубе их всегда найдете легко)))

Первая проблема с которой я столкнулся (имея опыт в сварке) аппарат варит все, но не алюминий, или если варит то не так как у других.

Есть у меня такая книга “Сварка и резка металлов” Все в ней описано просто и понятно без всяких тайн.

Книга старая 1975г. но все виды сварки описаны, и мало что изменилось с тех времен, сейчас она не менее актуальна.

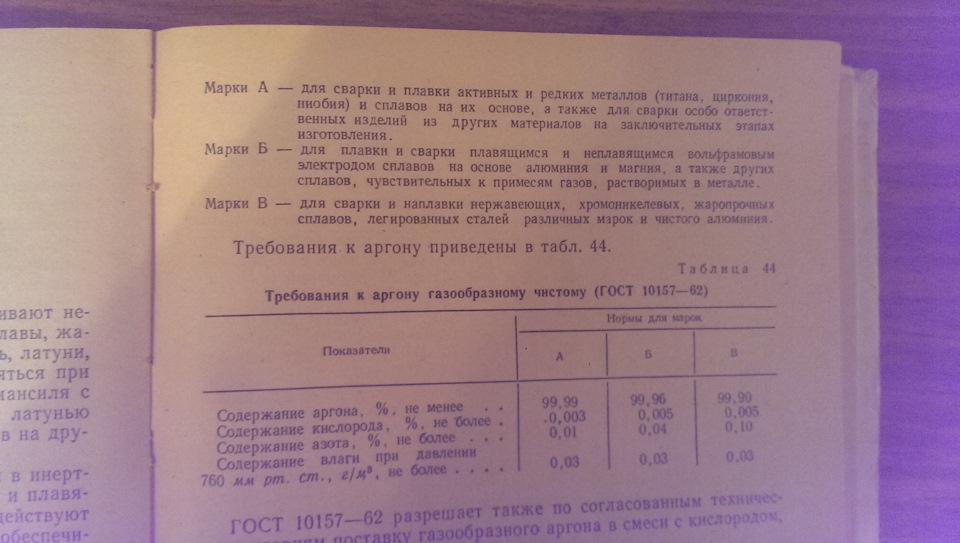

Я долго пытался разобраться и понять почему же я немогу сварить алюминий, пересмотрел кучу видео и прочитал много постов на форумах, а ничего не помогало. Все оказалось простосто. Плохой аргон или аргон не соответствующий заявленному.

Первый балон с аргоном я купил за 2 тр заправленный у бывшего сварщика, который провалялся в гараже ндцать лет. Когда вы варите алюминий плохим аргоном -первое что происходит это кромки не свариваются, не разрушается оксидная пленка и они не смыкаются, присадка скатывается в шарик покрытый оксидом и не сплавляется с основным металлом.

Второй баллон я купил в шарашкиной конторе, которая не завод, но оборудование по заправке имеет .углекислоты, кислорода и аргона и покупает его в цистернах, баках и разливает его в несамых лучших условиях с несамыми лучшими рабочими. И имеет документы на газы, в частности аргон 99,993.

Буру у них углекислоту и проблем не испытывал.

Но с аргоном все оказалось чуть лучше. Но сварка оказалась не айс, с переменным успехом .

Следующий баллон аргона был куплен уже не в шарашкиной конторе, просто потому что у них не было, а у поставщика с Краснодарского завода. Сомневаюсь что в промежутке между заменой аргона, я научился варить алюминий))) Но это просто земля и небо.

Вообщем вывод такой покупать аргон у проверенных поставщиков, потому как документы о 99,993 могут быть у любого а по факту с нарушением технологии заправляют…

Следующая проблема при сварке алюминия это проблема выбора тока!

Сначало вы в валиваете в деталь за сотню ампер и сварочная ванна еле еле появляется, а потом от этого тока деталь просто вся плывет. Алюминий коварный и теплоемкий . Лучше предварительно прогревать деталь до 200-300 градусов феном. И есть такое интересное правило если сварочная ванна не появляется спустя 2-4 секунды после зажигания дуги то тока мало. А вообще педалька рулит при сварке алюминия.

Дальше -выбор электродов

Для алюминия берите 2.4мм 3.2мм, ну просто потому, что все остальные быстро сгорают в виду коварности алюминия, с начало вы вваливаете за 100 ампер, а через несколько минут уже комфортно варите эту же деталь на 60-70 амперах. Тут 1.6 и меньше образуют огромный шарик на кончике электрода, и дуга будет плясать.

Подготовка металла перед сваркой. Алюминий просто необходимо готовить для сварки, удалить толстую накопившуюся оксидную пленку которая разобьется в процессе сварки и сварочный шов будет иметь вкрапления этой пленки это будет хорошо видно.

Оксидную пленку удаляем механически с остальными загрязнениями. Я удаляю борфрезами.

В случае тонкого металла, типа радиаторов и тп подходит травление . это химический способ разрушить оксидную пленку.

Вот выдержка из книги

Сварка алюминия аргоном: подробная инструкция для начинающих

Алюминий – не самый легкий материал для металлообработки. Однако, при соблюдении определенных правил и рекомендаций, сварка этого металла не вызывает трудностей. Сварные соединения можно выполнять разными способами, но самый надежный и красивый шов, который не нуждается в дополнительной обработке, можно получить только при использовании аргона.

Специфические свойства алюминия

Прежде чем на практике осваивать сварку в аргоне соединений «летучего» металла, следует хорошо понимать его свойства и обязательно учитывать их. Такие характеристики, как небольшой удельный вес, высокая прочность и стойкость к коррозии, позволяют создавать легкие и надежные конструкции. Но несмотря на то, что алюминий легко поддается механической обработке и формовке, создание неразъемных соединений с ним имеет свои особенности:

- Алюминий – высоко активное вещество. При взаимодействии с кислородом он окисляется. На его поверхности образуется «защитный» слой в виде оксидного покрытия, для нагрева которого нужна температура свыше 2 тыс. градусов, тогда как t плавления самого металла в зависимости от его чистоты составляет 640-660 ⁰C.

- Из-за высокой теплопроводности данного цветного металла происходит интенсивный отвод тепла от места сварки в соединяемые детали и глубина провара становится меньше. Чтобы такого не происходило, заготовку предварительно нагревают.

- Когда алюминий плавится, то не меняет цвет, что создает определенные трудности. Потому как визуально невозможно оценить нагрев соединяемых элементов. Из-за чего случаются прожоги и утечки.

- При проведении сварочных работ необходимо учитывать значительный коэффициент линейного расширения алюминия. В следствие литейной усадки могут возникать деформации и трещины внутри соединительного шва. В этом случае выполняют его модификацию или увеличивают расход проволоки.

Еще один важный момент – определить расход газа. Чем толще материал, тем он выше.

Чтобы металл при взаимодействии с кислородом не окислялся, рабочую зону защищают аргоновым куполом. Если использовать сварочные полуавтоматы, то две задачи решаются одновременно: непрерывная подача проволоки и защита зоны плавления от внешнего воздействия.

Сварка алюминия. Основные способы

Металлообработку алюминия в большинстве случаев проводят полуавтоматом, аргоном, инвертором.

При сварке полуавтоматическим аппаратом (MIG/MAG) вместо электрода используется сварочная проволока. Она бывает двух видов: омедненная и флюсовая. Поскольку проволока подается автоматически, то нет необходимости следить за расстоянием между горелкой и металлом. Оно постоянно.

Шов получается доброкачественным, хотя скорость выполнения ниже, чем при втором способе.

При аргонодуговой сварке (TIG) работают с электродами из вольфрама. Детали нагреваются посредством электрической дуги, которая горит между электродом и местом соединения. В область расплавления металла подается алюминиевый провод, благодаря чему формируется сварочный шов.

Варить такой материал, как алюминий, инвенторными аппаратами не всегда удобно, поскольку сложно контролировать качество. При использовании плавящихся электродов с покрытием сварка выполняется постоянным током, где держатель с электродом присоединяется к плюсовой клемме инвентора. В случае с вольфрамом используется переменный ток.

Технология аргоновой сварки

Данная технология применяется там, где важен вид и качество сварного соединения. Для её выполнения потребуется источник тока, баллон с аргоном, подающее устройство, которое проталкивает присадочную проволоку в рабочую зону, и аппарат. Если он двухрежимный, то необходимо выбрать режим переменного тока (АС). Первоначально работают с большой силой тока, чтобы быстрее прогреть металл. Затем её уменьшают, во избежание пережогов.

Чтобы снизить расход аргона, необходимо укомплектовать горелку газовой линзой со специальной сеткой.

Настройка аппарата

Алюминий и его сплавы свариваются на прямой полярности, на электроде минус. Сварку выполняют переменным током.

Настройка аппарата производится следующим образом:

- Непосредственно перед работой выставляют давление газа (6-12 л). Оно зависит от условий (помещение или открытый воздух) и диаметра сопла. Нужно учитывать такое понятие как турбулентность. Когда из сопла выходит большой напор газа, он перемешивается с воздухом, и защита зоны снижается.

- Далее определяются с режимом работы.

- Устанавливают продувку шва (сек) и ток старта (А).

- Возрастание тока (2 сек).

- Затем выставляют основной ток, который зависит от вида и толщины материала.

После чего приступают к настройкам переменного тока. Как правило, это частота в 200 Гц и баланс переменного тока 40% при небольшой ширине шва.

Устанавливают режим «заварка кратера» (усадочная раковина, возникающая в результате резкого обрыва дуги), время спада, ток завершения и обдув шва. По определению кратера быть не должно. Есть замок и он не должен отличаться от основного шва, но это зависит от мастерства сварщика.

| Режимы аргонодуговой сварки алюминия вольфрамовым электродом | ||||

| Толщина металла, мм | Диаметр, мм | Сила тока, а | ||

| Вольфрамового электрода | Присадочной проволоки | В аргоне | В гелии | |

| 1-2 | 2 | 1-2 | 50-70 | 30-40 |

| 4-6 | 3 | 2-3 | 100-130 | 60-90 |

| 4-6 | 4 | 3 | 160-180 | 110-130 |

| 6-10 | 5 | 3-4 | 220-300 | 160-240 |

| 11-15 | 6 | 4 | 280-360 | 220-300 |

Горелки и расходные материалы

Аргоновая горелка TIG, как правило, входит в комплект поставки аппарата. Для большинства видов работ её будет достаточно. Но когда планируют работать с алюминием продолжительное время, то лучше приобрести или изготовить самостоятельно блок жидкостного охлаждения. Тем самым продлевают срок службы горелки. Они бывают двух видов: американские с круглой ручкой и европейские, довольно сложные в плане эргономики. Есть и российский вариант, но излишне тяжелый и громоздкий.

Аргоновая горелка TIG, как правило, входит в комплект поставки аппарата. Для большинства видов работ её будет достаточно. Но когда планируют работать с алюминием продолжительное время, то лучше приобрести или изготовить самостоятельно блок жидкостного охлаждения. Тем самым продлевают срок службы горелки. Они бывают двух видов: американские с круглой ручкой и европейские, довольно сложные в плане эргономики. Есть и российский вариант, но излишне тяжелый и громоздкий.

Расходники к горелкам:

- Электроды из вольфрама диаметром 2,4 мм используются для решения большинства задач. Для токов свыше 150 А можно приобрести электрод 3,2 мм. Этих диаметров будет вполне достаточно.

- В комплекте поставляются обычные сопла без газовых линз. Но если хотите сэкономить на газе и повысить газовую защиту, то её лучше поставить.

- Самое ходовое сопло № 7, для алюминия больше брать не рекомендуют.

- Для тех, кто собирается заниматься ремонтной сваркой, нужно иметь колпачки разных размеров.

Можно приобрести сразу комплект с расходными материалами. Стоит он недешево, зато надолго закроет проблему с расходниками.

Подготовка соединяемых деталей к работе

Части, которые будут свариваться между собой, делают максимально ровными и плоскими. Если имеется ленточный гриндер (станок для финишной обработки материала), то для удаления зазоров можно воспользоваться им или болгаркой. Края обрабатывают напильником или металлической щеткой с мелким ворсом.

Детали должны быть чистыми. С их поверхности удаляют любые загрязнения (грязь, пыль, жир), используя моющие средства. Оксидную пленку снимают щеткой с жесткой щетиной. После чего детали промывают чистой водой и обезжиривают при помощи ацетона или любого другого растворителя, который должен высохнуть сам по себе.

Если размер заготовок небольшой, их помещают в нагретый до 60⁰C щелочной раствор, и держат в нем несколько минут. Затем поверхность шлифуется металлической щеткой.

Подготовительные работы проводятся непосредственно перед началом операции, пока не начались окислительные процессы.

Почему используют переменный ток

Сварочные работы аргоном выполняют на переменном токе. И первая его цель при работе с алюминием – разрушение оксидной пленки. В каждом аппарате эта настройка называется по-своему: баланс переменного тока, очистки, обратной полярности. Но по факту это баланс переменного тока, то есть регулировка времени включения обратной полярности.

Обычно выставляется процентное соотношение 50/50. Верхняя цифра – прямая полярность, нижняя – обратная. Надо понимать, что регулируется не сила тока, а время нахождения в обратной полярности. Когда его убавляют, улучшается глубина проплавления, сужается дуга, увеличивается её стабильность, но качество разрушения оксидной пленки снижается.

Когда время нахождения в обратной полярности увеличивают, то дуга расширяется, как и зона зачистки, оксидная пленка разрушается быстрей, но уменьшается глубина провара и стабильность дуги. Она начинает рыскать.

Обратная полярность влияет на физическое состояние вольфрамового электрода. При увеличении времени возрастает нагрузка на него, что приводит к разрушению (оплавлению).

Если убавить баланс обратной полярности, то превышение амперных нагрузок приведет к тому, что от вольфрама будут отрываться частички и улетать в деталь. Электрод при этом расслаивается и разрушается. Вот почему важно поймать баланс переменного тока.

Некоторые особенности металлообработки в среде аргона

Сваривание элементов начинают с прихвата, с одной и другой стороны. Затем переворачивают заготовку и делают два дополнительных прихвата, а в случае большой длины – 3-4.

Если есть педаль, то регулировать подачу тока удобней ей. Пока металл не разогрет и нет расплавленного алюминия, присадку не подают. Присадку подбирают по толщине материала. Расстояние между электродом и заготовкой должно быть не больше 3 мм, чем меньше, тем лучше, но это для продвинутых.

Горелку держат немного под наклоном. Самый лучший угол – прямой, потому как позволяет получать симметричную ванну, а она в свою очередь имеет максимальную газовую защиту. Но в этом случае не видно самого процесса сварки. Поэтому горелку слегка наклоняют, примерно на 15 градусов. Так делают в случае стыкового шва. При варке таврового соединения, если детали одной толщины, то угол наклона электрода составляет 45 градусов, причем он ставится строго между двух деталей, чтобы плавить их равномерно. Если одна деталь толще (чаще всего основание), то наклон электрода выполняют на толстый металл.

Чтобы получить качественный и красивый шов, присадку подают понемногу. Разогрели, двинули, подали. Сварка спешки не любит. Необходимо поймать момент движения горелки и подачи присадки. Подавать нужно в хорошую сварочную ванну. При недостаточном токе слышится характерный треск, как при жарке сала. Его быть не должно. Значит алюминий еще холодный, необходимо увеличить ток. А если треска нет, но ванна начинает расползаться и её невозможно контролировать, величину тока нужно уменьшить. Только тогда будет образовываться красивая чешуйка.

По поводу защиты сварочной ванны. Аргон должен быть качественным, поэтому гостовский лучше не использовать. В идеале брать аргон высокой чистоты – 99,998%. Чтобы ламинарный поток газа был правильный (не перемешивался и не пульсировал) и максимально выполнял свою функцию, на горелку устанавливают газовую линзу, а поверх нее – керамическое сопло.

Итак, подведем итог. В начале процесса подается газ и только после этого приступают к сварке, а в конце операции действия выполняются наоборот с задержкой до 5 с.

Преимущества и недостатки аргоновой сварки

Создание неразъемных соединений деталей из цветных металлов и их сплавов при помощи аргона имеет свои плюсы и минусы.

- В отличие от прочих технологий, этот способ позволяет получить надежные и визуально красивые швы небольшой толщины при незначительном нагреве свариваемых элементов. Поскольку деформация минимальная, то данный метод применяют для сварки заготовок, имеющих сложную конфигурацию, и тех металлов, что не свариваются никакими другими способами.

- Аргон, являясь инертным газом, тяжелее воздуха, поэтому при соблюдении технологического процесса атмосферные газы не попадают в зону расплавленного металла.

- Электрическая дуга короткая и имеет высокую тепловую мощность, следовательно, при достаточном уровне подготовки работы проводятся качественно и не требуют большого количества времени.

- При должном усердии, учитывая основные требования и нюансы, освоить процесс нетрудно.

- Если работы проводятся на открытом воздухе, то при порывах ветра газ может улетучиваться, что отрицательно скажется на качестве соединительного шва. Тогда нужно воспользоваться закрытым помещением, где установлена принудительная вентиляция.

- Высокая стоимость и сложность оборудования, работа с которым требует специальных знаний и определенных навыков.

- При использовании высокоамперной сварки необходимо заранее предусмотреть дополнительное охлаждение.

Как можно заметить, минусы незначительные и при желании устраняемые.

Главная ошибка новичков при сварке алюминия

Движение электронов происходит от минуса к плюсу или наоборот. И когда присадка подсовывается в воздух, её оплавляет температура от сварочной ванны. Она окисляется, и капля попадает в ванну. В результате появляется чернота на швах, и новички не могут понять причину. Это ошибка 80% начинающих сварщиков.

Присадка, пока она находится в воздухе, не имеет никакого заряда. Когда она касается детали, то получает тот же заряд, что и заготовка. Электроны, которые летят от вольфрамового электрода к детали, не огибают препятствие (присадку), а пробивают его. Таким образом, тепло дуги и движение электронов срезают кусочек проволоки, забирая его в ванну и нагревая.

Второй момент, это когда присадка касается сварочной ванны, последняя отдает тепло, что облегчает и ускоряет забор присадочной проволоки.

Такие мелкие нюансы обязательно нужно учитывать в процессе обучения.

Рекомендации для начинающих

Нельзя делать резких движений держателем и отводить горелку от рабочей зоны, иначе газовая защита исчезнет и в неё попадет воздух. Что приведет к появлению пор и окислов в сварочном шве. Соединение разорвется в любой момент или в нем появятся трещины.

Если шов округлой или овальной формы, то можно говорить о недостаточной глубине провара. Поэтому всегда нужно следить за сварочной ванной. В идеале она имеет удлиненную форму, с небольшим валиком.

Электрод смотрит только вперед, а присадка подается ему навстречу и обязательно равномерно. Если она поступает с перерывами, то дуга станет нестабильной, а значит увеличится расход газа и электроэнергии.

Разумная ценовая политика, гибкая система скидок, интересные акции

Наличные, банковские карты, карты рассрочки, работаем с юр. лицами

Оригинальный товар, возможность возврата, сервисная поддержка, чек

Осуществляем доставку заказов в любую точку Беларуси 6 дней в неделю

Как варить алюминий в аргоне? Технология аргонодуговой сварки алюминия

Содержание

- Подготовка основного и присадочного металла под сварку

- Подготовка сварных кромок

- Подготовка проволоки и прутков для сварки

- Выбор способа сварки в зависимости от толщины свариваемого алюминия

- Режимы ручной и автоматической сварки алюминия в аргоне неплавящимся вольфрамовым электродом

- Режимы ручной сварки

- Режимы автоматической сварки

- Режимы автоматической и полуавтоматической сварки алюминия в аргоне плавящимся электродом

- Видео: аргонодуговая сварка алюминия

- Техника аргонодуговой сварки алюминия

- Применение импульсно-дуговой сварки

- Качество и механические свойства алюминиевых соединений

Об особенностях и некоторых способах сварки алюминия, мы говорили на странице: “Сварка алюминия и его сплавов. Как варить алюминий?”. Алюминий можно сваривать разными способами, но аргонодуговая сварка алюминия получила большое распространение. Рассмотрим подробно технологию сварки алюминия в среде аргона.

Подготовка основного и присадочного металла под сварку

Подготовка сварных кромок

Перед сваркой алюминиевые кромки необходимо очистить от оксидной плёнки на поверхности металла Al2O3, имеющей большую твёрдость и высокую температуру плавления. Эта плёнка не расплавляется в жидком алюминии, поскольку температура её плавления превосходит не только температуру плавления алюминия, но и температуру его кипения. Плёнку можно удалять механическим или химическим способом, но делать это надо непосредственно перед сваркой, т.к. плёнка вновь очень быстро образуется на поверхности после зачистки.

Качество сварных соединений во многом зависит от выбора конструктивных элементов разделки кромок. Согласно ГОСТ 23949, в зависимости от свариваемой толщины, рекомендуются следующие формы разделок кромок и размеры швов:

При толщине металла менее 5мм, сварка в стык выполняется без разделки на подкладках (схема а) на рисунке).

При стыковой сварке листов толщиной 5-15мм рекомендуется чашеобразная разделка с углом раскрытия 30-40° с каждой стороны и радиусом 6мм (схема б) на рисунке). Рекомендуется выполнять подварочный шов с обратной стороны.

Если выполняется сварка листов толщиной 5-20мм, то рекомендуется двусторонняя разделка с углом раскрытия 20-30° с каждой стороны и радиусом притупления 6мм (схема в) на рисунке.

При сварке больших толщин металла, более 20мм, рекомендуется двухсторонняя чашеобразная разделка с углом раскрытия 25-30° с каждой стороны и притуплением кромок. Величина притупления 6мм (схема в) на рисунке.

Подготовка проволоки и прутков для сварки

Особое внимание нужно уделить очистке сварочной проволоки от оксидной плёнки. Наилучшим способом является электролитическое полирование. Но после обработки плёнка сразу же начинает вновь окисляться. Чтобы это предотвратить, её упаковывают в полиэтилен. И именно в таком виде, согласно государственным стандартам, происходит поставка проволоки для сварки алюминия. Прутки для ручной аргонодуговой сварки алюминия после обработки хранят в герметичных пеналах.

Выбор способа сварки в зависимости от толщины свариваемого алюминия

Сварка алюминия в аргоне может производиться плавящимся и неплавящимся электродом. Неплавящийся электрод может использоваться при ручной, полуавтоматической и автоматической сварке. Для повышения стабильности дуги рекомендуется использовать осцилляторы или импульсные возбудители. Таким способом целесообразно сваривать металл толщиной до 10-12мм. Для больших толщин он экономически неприемлем из-за низкой производительности, а также из-за сильного перегрева зоны термического влияния, поэтому, применяется сварка плавящимся электродом.

Для сварки металла толщиной 0,5-2,0мм применяют, как правило, однопроходную сварку без присадочного металла на съёмных или остающихся подкладках. При этом не рекомендуется выводить конец присадочного прутка за пределы газовой защиты, чтобы избежать его окисления. Длина дуги не должна превышать 2,5мм.

Сварка металла толщиной 6-8мм производится “левым способом” для уменьшения перегрева свариваемого металла.

Для сварки металла, толщиной 8-12 мм уже рекомендуется использовать плавящиеся электроды. Но если сварка плавящимися электродами невозможна, то применяют “правый” способ сварки для облегчения наблюдения за процессом.

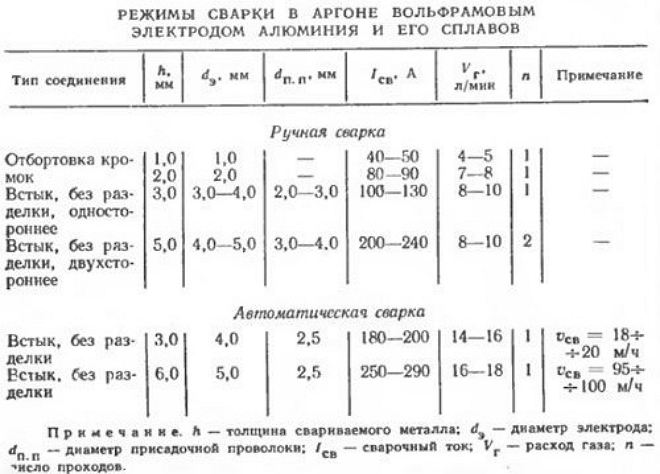

Режимы ручной и автоматической сварки алюминия в аргоне неплавящимся вольфрамовым электродом

Скорость сварки необходимо согласовывать не только с силой тока, но и с расходом аргона. При большой скорости сварки, неправильном наклоне сопла горелки и малом расходе аргона зона сварки может оказаться недостаточно защищена, что приводит к окислению кристаллизующегося металла.

Диаметр сварочной горелки должен быть согласован с диаметром вольфрамового электрода, который обычно равен 2-5мм. В зависимости от этой величины выбирают силу тока, из расчёта 60-70А на миллиметр диаметра электрода. Ориентировочные режимы ручной и автоматической сварки вольфрамовым электродом в аргоне представлены в таблицах ниже. При механизированной сварке сила тока должна быть немного больше, чем ручной сварке.

Режимы ручной дуговой сварки

Режимы автоматической сварки

Для сварки алюминиевого сплава типа АМг6 толщиной 10мм рекомендуются следующие режимы: диамтер электродной проволоки 5мм, присадочной – 4мм. Сила тока 580-600А, расход аргона 25-28л/мин, рабочее напряжение 16-17В, скорость сварки 10м/ч.

Режимы автоматической и полуавтоматической сварки алюминия в аргоне плавящимся электродом

При сварке плавящимся электродом и особенно тонкой электродной проволокой на полуавтоматах, необходим правильный выбор параметров, с учётом особенностей алюминиевых сплавов. Большое значение имеет их теплопроводность, при повышении которой глубина проплавления уменьшается с увеличением свариваемой толщины.

Важную роль играет рабочее напряжение дуги. Его значение зависит от трёх составляющих: состава защитного газа (марки аргона), силы сварочного тока и скорости подачи электродной проволоки. Ориентировочные режимы сварки указаны в таблице:

Режимы автоматической и полуавтоматической сварки сварки алюминия плавящимся электродом в аргоне

При сварке горизонтальных швов силу тока следует уменьшить на 10%, а при сварке вертикальных швов – на 17%.

Видео: аргонодуговая сварка алюминия

Техника аргонодуговой сварки алюминия

.jpg) При выполнении автоматической и полуавтоматической сварки алюминия большое значение имеет расстояние от мундштука до края газового сопла и от края газового сопла до изделия. На рисунке показаны оптимальные значения этих величин:

При выполнении автоматической и полуавтоматической сварки алюминия большое значение имеет расстояние от мундштука до края газового сопла и от края газового сопла до изделия. На рисунке показаны оптимальные значения этих величин:

При увеличении этих расстояний ослабляется газовая защита (если не увеличивать расход газа) и перегревается электродная проволока. А при уменьшении этих значений, газовое сопло быстро загрязняется сварочными брызгами и возникает опасность расплавления конца токоведущего мундштука.

Сварку вертикальных швов необходимо производить снизу вверх. При сварке стыковых соединений горелку, как правило, располагают перпендикулярно к плоскости стыка, а при сварке тавровых соединений в нижнем положении – под углом 40-45°.

При сварке металла малой толщины и при выполнении корневых швов в соединении больших толщин, не допускаются поперечные колебания сварочной горелки. Такие движения возможны только при выполнении верхних слоёв многослойного шва при сварке металла большой толщины. В процессе сварки необходимо регулировать расход аргона. При недостаточном расходе защитного газа горение дуги становится неустойчивым. При чрезмерном расходе газа происходят завихрения в его потоках. Эти завихрения захватывают воздух, он попадает в зону сварки и окисляет металл сварного шва и зоны термического влияния.

При выполнении многопроходных швов после каждого прохода поверхность предыдущего шва должна быть зачищена до металлического блеска и протёрта ацетоном или спиртом.

Применение импульсно-дуговой сварки

Импульсно-дуговая сварки позволяет повысить производительность сварочных работ, благодаря такой технике, создаётся направленный струйный перенос металла, уменьшается его разбрызгивание, а также повышается стабильность электрической дуги.

Применение импульсно-дуговой сварки очень перспективно для сварки алюминиевых конструкций. Благодаря высокой концентрации энергии в импульсе, при оптимальном времени импульсов и пауз можно обеспечить стабильное проплавление и правильное формирование корня шва, а также значительно уменьшить сварочные деформации.

При сварке металла толщиной 6мм плавящимся электродом диаметром 1,6мм рекомендуются следующие режимы: частота следования импульсов 100 имп./с. Сила тока I=160-180А, рабочее напряжение U=18-21В, скорость сварки v=18-25м/ч. Сварка производится за один проход.

При сварке металла большой толщины рекомендуется применять электроды диаметром более 2мм. К примеру, используя проволоку диаметром 4мм, можно сваривать алюминиевые сплавы (типа АМг-61) толщиной 90мм при Х-образной разделке за 5 проходов при следующих режимах сварки: I=450-500А, U=22-25В, v=21-24м/ч.

Сварка больших толщин из-за высокой теплопроводности металла требует предварительного и сопутствующего подогрева до температуры 150°.

Качество и механические свойства алюминиевых соединений

Свойства сварных соединений при аргонодуговой сварке алюминия зависят от типа свариваемого сплава. У термически упрочняемых и термически не упрочняемых сплавов свойства отличаются. Механические свойства сплавов при сварке неплавящимся электродом и некоторые другие показатели представлены в таблице:

Как варить алюминий аргоном

Трудности сварки алюминия, связанные с наличием на поверхности металла прочной и химически инертной окисной пленки, преодолеваются способом аргонной сварки.

Потребность получить неразъемные соединения из алюминия и его сплавов в домашних условиях возникает достаточно часто. Трудности, связанные с наличием на поверхности металла прочной и химически инертной окисной пленки, преодолеваются только одним способом — аргонодуговой сваркой. Сварка алюминия аргоном — технология, оборудование и последовательность проведения — рассматриваются далее.

Почему при сварке алюминия нужен аргон

Вообще, со сваркой алюминия может управляться и любой другой инертный газ. Например, гелий, который еще в 40-х годах прошлого века активно применялся в США для сварки алюминиевых сплавов. Однако себестоимость аргона в разы ниже, а результирующий эффект остается таким же. Важнее знать, почему именно наличие слоя инертного газа способствует качественному соединению алюминиевых изделий.

Если тщательно соскоблить поверхностный слой на любой алюминиевой детали, то можно заметить, что под поверхностью находится блестящий металл. Однако вскоре его цвет изменится на более тусклый и это верный признак того, что на поверхности уже образовался слой окиси алюминия Al2O3 — вещества, устойчиво предохраняющего металл от дальнейшего окисления. Если температура плавления чистого алюминия составляет 660 0 С, то окисной пленки — более 2000 0 С, что существенно ограничивает технологические возможности обычных видов сварки. Кроме того, Al2O3 — вещество химически инертное и весьма твердое. Таким образом, для сварки алюминия подойдет технология, при которой каким-либо образом удастся «содрать» эту пленку с поверхности металла и удалить ее за пределы зоны сварки. Таким источником тепла может быть только электрическая дуга. Причем дуга переменного тока, когда общее его направление будет меняться в соответствии с частотой тока в бытовой электросети, т.е. 50 Гц. Использование переменного тока для сварки алюминия решает две задачи:

- Позволяет использовать более компактные и удобные в эксплуатации сварочные инверторы (вместо громоздких сварочных преобразователей, которые требуют высокой квалификации работающего и специальной подготовки рабочего места);

- Обеспечивает надежное удаление поверхностной пленки оксида алюминия с поверхности алюминиевых заготовок, поскольку температура электрода при этом превышает граничную температуру термической стойкости Al2O3 .

Важно, что при этом обязательно необходимо соблюсти нужную полярность тока. При обратной полярности, когда анодом является электрод-инструмент, направление электронного потока направлено от электрода к заготовке. Поскольку температура в столбе дуги составляет 5000-6000 0 С (в приконтактных областях она, правда, ниже, но все равно существенно превышает температуру плавления окиси алюминия), то обладающие огромной энергией электроны разрушают окисную пленку, очищают исходную поверхность и обеспечивают ее устойчивое плавление.

Однако наличия обратной полярности для успешной сварки алюминия недостаточно. Необходима также наружная среда, индифферентная к воздействию повышенных температур, и активно противодействующая попыткам оксида алюминия вновь восстановиться на очищенной поверхности. Эту задачу и выполняет инертный газ.

Таким образом, сварка алюминия аргоном обеспечивает необходимые устойчивость и производительность процесса, при одновременном обеспечении нужного качества сварного шва.

Технология аргонодуговой сварки алюминия

- Ручная дуговая сварка MIG/MAG в струе инертного газа, положительными особенностями которой считается высокая производительность и возможность соединять смежные детали любой толщины.

- Сварка неплавящимся вольфрамовым электродом (процесс WIG/TIG) с использованием переменного тока, полярность которого не имеет существенного значения.

В бытовых условиях метод MIG/MAG особой распространенности не получил. Причина в том, что электрод получает большую температурную нагрузку и его стойкость (особенно при использовании больших токов) оказывается незначительной. Инверторы в этом плане имеют преимущество, поскольку по самому принципу действия аппарата в нем постоянно происходит инвертирование (преобразование) переменного тока в постоянный, и наоборот. В результате нагрев электрода существенно меньше.

При использовании метода WIG/TIG для аргонодуговой сварки алюминия происходит следующее.

При расплавлении теплом дуги приконтактных слоев металла, в столб дуги вводится вольфрамовый электрод. Поскольку температура плавления вольфрама существенно выше, то поджиг дуги производится еще до контакта электрода с поверхностью. Сам электрод подается из корпуса сварочной горелки, внутри которой предусмотрено две коаксиально размещенные трубки. По внутренней производится перемещение электрода, а по внешней — инертного газа, который подается по шлангу от недалеко установленного баллона. Следует отметить, что аргон должен быть высшей степени чистоты, поскольку любые примеси снижают защитный эффект, и соединение окажется ненадежным.

- Оптимизирует время и качество поджига дуги, которое, как известно, должно соответствовать рекомендуемому для каждого конкретного типа инвертора параметру ПВ (продолжительности включения). Для большинства типов инверторов ПВ должно находиться в диапазоне значений 0,85-0,92;

- Способствует лучшей очистке поверхности алюминиевых деталей, поскольку обладает достаточно высокой плотностью;

- Обеспечивает стабильность горения дуги в канале разряда, что немаловажно именно для аппаратов импульсной сварки.

Процесс единичного акта сварки происходит в два этапа. Вначале первая (положительная) полуволна разрушает пленку двуокиси алюминия. Затем вторая, отрицательная полуволна, интенсивно нагревает поверхность, расплавляет ее и вводит внутрь соединения мощность, необходимую для образования прочного сварного шва.

Аргонная сварка алюминия может реализовываться и на прямой полярности, однако используемые при этом электроды должны иметь специальные обмазки, также успешно разрушающие оксидную пленку. Такими электродами возможна сварка алюминиевых изделий толщиной до 2-3 мм. Обмазку для электродов можно приготовить и в домашних условиях. Для этого на обычный электрод, пригодный для работ по алюминию, наносится тщательно подготовленная однородная смесь из молотого мела и силикатного клея. Поверхность электрода предварительно очищается от механических и химических загрязнений и высушивается.

В бытовых условиях ответ на вопрос — как варить алюминий аргоном — часто решается в пользу способа TIG, который реализуется при помощи сварочного инвертора.

Практика сварки алюминия аргоном

- Плотность аргона значительно выше плотности воздуха, поэтому вертикальное соединение таким способом алюминиевых конструкций невозможно. При крайней необходимости в баллон с аргоном добавляется некоторое количество гелия.

- Перемещение сварочной горелки должно производиться исключительно вдоль оси сварного шва и перпендикулярно ему.

- Поджиг и последующее горения сварочной дуги должны выполняться при минимальном напряжении, которое обеспечит стабильность процесса. Таким образом, расстояние от электрода до поверхности стыка выбирают наименьшим.

- Подачу вольфрамовой проволоки необходимо выполнять равномерно. При отсутствии необходимых навыков используются специальные устройства для автоматической подачи.

- Ток обработки устанавливают максимально возможным (не ниже 250 А), что обеспечивает надлежащую скорость сварки при удержании ПВ в допустимых для данной модели инвертора рамках.

Сваривать алюминиевые конструкции с использованием защитного газа рекомендуется в следующей последовательности. Вначале к аппарату подключают баллон с аргоном (или смеси аргона с гелием). Давление газа, устанавливаемое редуктором, зависит от того, где производится сварка (в помещении, либо на открытом воздухе), а также от толщины соединяемых заготовок. В помещении достаточно расхода газа в пределах 6-8 л/мин, для наружных работ расход придется увеличить до 8-12 л/мин.

Очистка алюминия ведется в водном растворе щелочи, состоящего из следующих компонентов (расчет составлен на литр очистного раствора):

- Сода кальцинированная, г — 50;

- Трилон Б (натриевая соль этилендиаминтетраускусной кислоты ЭДТА), г — 50;

- Жидкое стекло, г — 30.

Раствор нагревают до 65±5 0 С, и выдерживают в нем подготовленные кромки стыков алюминиевых деталей не менее 5 минут.

Выбор диаметра вольфрамовой проволоки определяется толщиной свариваемых изделий. Считается, что на 1 мм диаметра электрода допустимо вводить не более 35-40 А тока. Торец электрода остро затачивают, в процессе выполнения сварки он должен приобрести форму полусферы.

Вылет электрода из сопла сварочной горелки устанавливают минимальным — не более 1-2 мм. Стартовый ток для устойчивого горения дуги при сварке алюминия под аргоном обычно принимают в полтора-два раза больше, чем значения, рекомендуемые производителем сварочного инвертора, затем его можно снизить до установленных значений. Подачу вольфрамовой проволоки начинают только после того, как обеспечено устойчивое горение дуги. Длинные сварные швы получают с использованием четырехтактного режима обработки, причем ближе к концу шва ток постепенно уменьшают.

Использование аргонодуговой сварки алюминия требует определенных навыков, а также опыта эксплуатации сварочного инвертора.

Инструкция по сварке алюминия аргоном

Сварка алюминия для начинающего, кажется, довольно сложной задачей.

Сварка алюминия для начинающего, кажется, довольно сложной задачей.

Но если ответственно подойти к делу и следовать нашим рекомендациям, всё получится с первого раза. А практикуясь и в дальнейшем, Вы сможете овладеть этой технологией в совершенстве.

Однако прежде чем начать всё-таки следует получить практический опыт работы с другими металлами.

Только «набив» руку и изучив основные приёмы можно браться за освоение сварки алюминия, поскольку этот металл более капризный.

Что нужно для новичков?

В этой статье мы рассмотрим самый распространенный вариант – сварку алюминия аргоном.

Полезно знать! TIG-сварка обеспечивает красивый и качественный сварочный шов.

Для этого Вам понадобится:

- TIG-инвертор;

- специальная горелка для аргона;

- баллон с самим аргоном (он соединяется с горелкой при помощи особого шланга, и располагается на безопасном расстоянии);

- присадочная проволока (должна соответствовать по характеристикам составу обрабатываемого сплава).

Электроды и защитные газы

Для сварки алюминия используют только неплавящиеся электроды и защитные газы – вольфрамовый или угольный электрод и аргон.

Этот газ обеспечивает самые лучшие результаты по качеству соединения алюминия. Он гарантирует формирование уникальной защитной среды вокруг сварочной ванны, которую не может пробить ни кислород, ни другие негативные внешние факторы. Его также можно использовать для подогрева металла до и после сварки.

При выборе электродов имейте ввиду, что они бывают трех маркировок:

- WT 20 (с красным наконечником);

- WC 20 (с серым);

- WL 15 (с жёлтым).

Подробная инструкция по сварке алюминия аргоном

Многолетняя практика сварщиков вывела определенные правила и инструкции. Если Вы – новичок в сварке, то мы советуем строго их придерживаться.

Также важно немного потренироваться. Сделайте несколько тренировочных нанесений припоя на пробную заготовку, и Вы сможете выполнить дальнейшую работу довольно качественно.

Ниже мы подробно расскажем как сваривать алюминий аргоном на примере соединения 2-миллиметровых листов.

Подготовка металла к работе

Итак, для начала нам требуется подготовить металл к работе. Если предстоит работать с толстыми деталями, то перед сваркой чистим их наждачной шкуркой. Заготовки небольшой толщины можно также обработать наждаком или же металлической щёткой.

Важно! Какую бы щетку вы не применяли, убедитесь, что она используется исключительно для алюминия.

После этого удаляем налёты и обезжириваем металл, убираем главного врага соединения алюминия – оксидную плёнку. Здесь используем ацетон или другой растворитель.

При варке деталей свыше 4 мм толщиной нам потребуется ещё подготовка кромок – нужно скосить их под угол на 30-45 градусов в зависимости от толщины. Иначе из-за особых свойств алюминия глубина проварки не обеспечит надёжное соединение.

В некоторых случаях алюминий обрабатывают флюсом.

Настройка аппарата для сварки

До включения нужно настроить наш аппарат:

- подключаем аргон и настраиваем его подачу, используя манометр баллона. Если работать будете в помещении, достаточно поставить расход на 7-8 литров газа в минуту. На открытом воздухе – увеличиваем;

- выбираем электрод – для соединения наших листов подойдет электрод 1,6-2,4 мм в диаметре. При установке его вылет должен быть около 2 мм. Во время сварки обращаем внимание на конец электрода: если на нём образуется правильный шар, то процесс идёт нормально. В противном случае потребуется настройка питания – типичной причиной становится недостаток количества подаваемого тока.

Возбуждение сварочной дуги

Хорошо заточенный электрод – залог успешного возбуждения сварочной дуги.

Важно! Прикасаться им как к металлу, так и к присадке категорически запрещается. Если это случайно допустили, то придётся снова заточить, либо заменить электрод.

В левую руку берем проволоку, а в правую – горелку. При включении оборудования начнет подаваться ток и газ. Между поверхностью заготовки и электродом возникнет дуга. Она будет плавить присадочную алюминиевую проволоку и край детали. При этом на поверхности начнет появляться сварочный шов.

Электрод располагаем строго вертикально к обрабатываемой поверхности и зажигаем дугу в самом начале будущего сварочного шва. Причем чем ближе будет располагаться электрод к свариваемой поверхности, тем меньше будет дуга.

Создание сварочной ванны

Не торопитесь с подачей присадочной проволоки в зону сварки сразу после возбуждения дуги. Сначала нужно создать сварочную ванну в зоне прогрева металла. Она формируется всего за несколько секунд! Поэтому нужно следить, чтобы алюминий не перегрелся.

Запомните! Опытные сварщики ориентируются так: ванна образуется за столько же секунд, сколько составляет толщина металла в миллиметрах.

Выполнение сварного шва

С образованием ванны начинаем подачу присадки для выполнения сварного шва. Одновременно обеспечиваем ровное перемещение горелки по линии соединения. При этом проволоку подаем плавно, так как резкие рывки приведут к разбрызгиванию материала.

Держим угол наклона электрода в 60-80 градусов. Присадочную проволоку подаём под углом от 10 до 20 градусов.

Важно! Угол между горелкой и присадкой стремимся держать под 90 градусов.

Скорость сварки должна быть большой, поскольку от нее зависит качество конечного результата.

Шов формируется «каплей за каплей», поэтому непрерывно следим за ним, чтобы наплавочные валики получались одинаковыми по размеру. В итоге получится не только качественно, но и красиво.

Завершение сварного шва

Заварка кратера, или иначе завершение сварного шва, является не менее важным этапом. С помощью несложных приёмов освобождаемся от тяжёлых шлаков:

- уменьшаем подачу присадки;

- увеличиваем скорость перемещения горелки.

Продолжаем до тех пор, пока перестанет появляться сварочная ванна.

Контроль сварки и дефекты швов

По завершению работ проводим контроль сварки и дефектов швов. Здесь всё зависит от степени предстоящей нагрузки. Если варили декоративное изделие, то достаточно визуального осмотра.

При других случаях используются более детальная проверка.

В общем, недостатки типичные. Дефекты возникают, как правило, из-за нарушения технологии сварки алюминия аргоном. И устранять их можно теми же способами, как и при варке других металлов. С опытом дефекты будут появляться всё реже и реже.

Как сделать простейший электродвигатель своими руками?

Многие радиолюбители всегда не прочь смастерить какой-нибудь декоративный прибор исключительно в демонстративных целях. Для этого используются простейшие схемы и подручные средства, особенно большим спросом пользуются подвижные механизмы, способные наглядно показать воздействие электрического тока. В качестве примера мы рассмотрим, как сделать простой электродвигатель в домашних условиях.

Что понадобится для простейшего электродвигателя?

Учтите, что изготовить рабочую электрическую машину, предназначенную для совершения какой либо полезной работы от вращения вала в домашних условиях довольно сложно. Поэтому мы рассмотрим простую модель, демонстрирующую принцип работы электрического двигателя. С его помощью вы можете продемонстрировать взаимодействие магнитных полей в обмотке якоря и статоре. Такая модель будет полезной в качестве наглядного пособия для школы или приятного и познавательного времяпрепровождения с детьми.

Для изготовления простейшего самодельного электродвигателя вам понадобится обычная пальчиковая батарейка, кусочек медной проволоки с лаковой изоляцией, кусочек постоянного магнита, по размерам не больше батарейки, пара скрепок. Из инструмента хватит кусачек или пассатижей, кусочка наждачной бумаги или другой абразивный инструмент, скотч.

Процесс изготовления электродвигателя состоит из таких этапов:

- Намотайте на пальчиковую батарейку от 10 до 15 витков медной проволоки – это и будет ротор мотора. Можно использовать не только батарейку, но и любое круглое основание.

- Снимите намотку с батарейки, постарайтесь не сильно нарушать диаметр витков. Зафиксируйте всю катушку двумя диаметрально противоположными витками, как показано на рисунке ниже.

Рис. 1: зафиксируйте обмотку витками

Рис. 1: зафиксируйте обмотку витками - При помощи мелкого наждака зачистите концы якоря электродвигателя. Ваша задача – удалить слой изоляции, так как через эти концы будет осуществляться токосъем.

- При помощи пассатижей согните две скрепки таким образом, чтобы получились круглые петли посредине скрепки. В качестве основания для перегиба петли можно использовать любой твердый предмет, к примеру, спичку.

Рис. 2: согните скрепку

Рис. 2: согните скрепку - Зафиксируйте скотчем обе скрепки на выводах пальчиковой батарейки, важно добиться плотного прилегания. Если нужно, намотайте несколько слоев скотча.

- Поместите в петли концы ротора, он же будет выступать и валом электродвигателя. Зачищенные концы провода должны располагаться на скрепках.

Рис. 3: поместите ротор в петли

Рис. 3: поместите ротор в петли - Зафиксируйте под катушкой на поверхности пальчиковой батарейки постоянный магнит.

Простой электродвигатель готов – достаточно толкнуть пальцем катушку и она начнет вращательное движение, которое будет продолжаться до тех пор, пока вы не остановите вал мотора или не сядет батарейка.

Рис. 4: запустите катушку

Рис. 4: запустите катушку

Если вращение не происходит, проверьте качество токосъема и состояние контактов, насколько свободно ходит вал в направляющих и расстояние от катушки до магнита. Чем меньше расстояние от магнита до катушки, тем лучше магнитное взаимодействие, поэтому улучшить работу электродвигателя можно за счет уменьшения длины стоек.

Одноцилиндровый электродвигатель

Если предыдущий вариант никакой полезной работы не выполнял в силу его конструктивных особенностей, то эта модель будет немного сложнее, зато найдет практическое применение у вас дома. Для изготовления вам понадобится одноразовый шприц на 20мл, медная проволока для намотки катушки (в данном примере используется диаметром 0,45мм), проволока из меди большего диаметра для коленвала и шатуна (2,5 мм), постоянные магниты, деревянные планки для каркаса и конструктивных элементов, источник питания постоянного тока.

Из дополнительных инструментов понадобится клеевой пистолет, ножовка, канцелярский нож, пассатижи.

Процесс изготовления электродвигателя заключается в следующем:

- При помощи ножовки или канцелярского ножа обрежьте шприц, чтобы получить пластиковую трубку.

- Намотайте на пластиковую трубку тонкую медную проволоку и зафиксируйте ее концы клеем, это будет обмотка статора.

Рис. 5: намотайте проволоку на шприц

Рис. 5: намотайте проволоку на шприц - С толстой проволоки удалите изоляцию при помощи канцелярского ножа. Отрежьте два куска проволоки.

- Согните из этих кусков проволоки коленчатый вал и шатун для электродвигателя, как показано на рисунке ниже.

Рис. 6: согните коленвал и шатун

Рис. 6: согните коленвал и шатун - Наденьте кольцо шатуна на коленчатый вал, чтобы обеспечить его плотную фиксацию, можно надеть кусок изоляции под кольцо.

Рис. 7: наденьте шатун на коленвал

Рис. 7: наденьте шатун на коленвал - Из деревянных плашек изготовьте две стойки для вала, деревянное основание и ушко для неодимовых магнитов.

- Склейте неодимовые магниты вместе и приклейте к ним ушко при помощи клеевого пистолета.

- Зафиксируйте второе кольцо шатуна в ушке при помощи шплинта из медной проволоки.

Рис. 8: зафиксируйте второе кольцо шатуна

Рис. 8: зафиксируйте второе кольцо шатуна - Вставьте вал в деревянные стойки и наденьте втулки для ограничения перемещения, сделайте их из кусочков родной изоляции провода.

- Приклейте статор с обмоткой, стойки с шатуном на деревянное основание, кроме дерева можете использовать и другой диэлектрический материал.

Рис. 9: приклейте стойки и статор

Рис. 9: приклейте стойки и статор - При помощи саморезов с плоской шляпкой зафиксируйте выводы на деревянном основании. Два контакта должны иметь достаточную длину, чтобы касаться вала электродвигателя – один выгнутой части, другой прямой.

Рис. 10: точки касания вала

Рис. 10: точки касания вала - Наденьте на вал с одной стороны маховик для стабилизации вращения, а с другой крыльчатку для вентилятора.

- Припаяйте один вывод обмотки электродвигателя к контакту колена, а второй к отдельному выводу.

Рис. 11: припаяйте выводы обмотки

Рис. 11: припаяйте выводы обмотки - Подключите электродвигатель к батарейке при помощи крокодилов.

Одноцилиндровый электродвигатель готов к эксплуатации – достаточно подключить питание к его выводам для работы и прокрутить маховик, если он находится в том положении, с которого сам стартовать не может.

Рис. 12: подключите питание

Рис. 12: подключите питание

Чтобы прекратить вращение вентилятора, отключите электродвигатель посредством снятия крокодила хотя бы с одного из контактов.

Электродвигатель из пробки и спицы

Также представляет собой относительно простой вариант самоделки, для его изготовления вам понадобится пробка от шампанского, медная проволока в изоляции для намотки якоря, вязальная спица, медная проволока для изготовления контактов, изолента, деревянные заготовки, магниты, источник питания. Из инструментов вам пригодятся пассатижи, клеевой пистолет, мелкий натфиль, дрель, канцелярский нож.

Процесс изготовления электродвигателя будет состоять из таких этапов:

- Обрежьте края пробки, чтобы получить две плоских поверхности, на которых будет располагаться провод.

- Просверлите сквозное отверстие в пробке и проденьте в него спицу. С одной стороны намотайте изоленту.

Рис. 13: вставьте спицу и намотайте изоленту

Рис. 13: вставьте спицу и намотайте изоленту - В торце пробки вставьте два отрезка проволоки и приклейте их.

- Намотайте обмотку ротора из тонкой проволоки в одном направлении. Сделайте перемотку якоря изолентой, чтобы витки в электродвигателе не распустились во время работы.

- Зачистите надфилем концы обмотки электродвигателя и выводы на пробке и соедините их.

Рис. 14: соедините концы обмотки и выводы

Рис. 14: соедините концы обмотки и выводы

Для лучшего контакта можно припаять. Выводы следует согнуть так, чтобы они буквально лежали на спице.

Рис. 15: согните выводы

Рис. 15: согните выводы

- Сделайте деревянное основание, две опоры для вала и две стойки для магнитов. Высверлите в опорах отверстия под спицу.

- Приклейте опоры на основание и вставьте в них ротор электродвигателя. Зафиксируйте подвижный элемент ограничителями, наиболее просто сделать их из изоленты.

Рис. 16: установите вал на стойки

Рис. 16: установите вал на стойки - Из двух концов проволоки изготовьте щетки для электродвигателя и зафиксируйте их саморезами на основании.

Рис. 17: щетки для электродвигателя

Рис. 17: щетки для электродвигателя - На стойки приклейте два магнита и разместите их с двух сторон от ротора с минимальным зазором.

Рис. 18: установите магниты

Рис. 18: установите магниты

Наденьте крыльчатку вентилятора на вал и подключите к источнику питания – при протекании электрического тока по катушке произойдет магнитное взаимодействие с полем постоянных магнитов, благодаря чему и возникнет вращательное движение. Простейший электродвигатель готов, запитать его можно и от переменного тока в сети, но вместо батарейки вам придется использовать блок питания.

Рис. 1: зафиксируйте обмотку витками

Рис. 1: зафиксируйте обмотку витками Рис. 2: согните скрепку

Рис. 2: согните скрепку Рис. 3: поместите ротор в петли

Рис. 3: поместите ротор в петли Рис. 5: намотайте проволоку на шприц

Рис. 5: намотайте проволоку на шприц Рис. 6: согните коленвал и шатун

Рис. 6: согните коленвал и шатун Рис. 7: наденьте шатун на коленвал

Рис. 7: наденьте шатун на коленвал Рис. 8: зафиксируйте второе кольцо шатуна

Рис. 8: зафиксируйте второе кольцо шатуна Рис. 9: приклейте стойки и статор

Рис. 9: приклейте стойки и статор Рис. 10: точки касания вала

Рис. 10: точки касания вала Рис. 11: припаяйте выводы обмотки

Рис. 11: припаяйте выводы обмотки Рис. 13: вставьте спицу и намотайте изоленту

Рис. 13: вставьте спицу и намотайте изоленту Рис. 16: установите вал на стойки

Рис. 16: установите вал на стойки Рис. 17: щетки для электродвигателя

Рис. 17: щетки для электродвигателя