Как просто сделать круглые палочки в домашних условиях

Круглые палочки из дерева: приспособление, фото и видео

Довольно часто возникает потребность в простых круглых палочках. Это могут быть элементы декора помещения, чопики, шканты, нагели, элементы для моделирования и пр. Если есть токарный станок под рукой (причем, не просто по дереву, а профессиональный!) – это не очень большая проблема. Но есть простой вариант решения – это изготовление несложной присопособы, которая позволит делать палочки заданного диаметра, очень быстро и в любом количестве.

Введение

Существует большое множество вариантов конструкций приспособлений для изготовления круглых палочек, как в мастерских, так и в домашних условиях, но все их объединяет общий принцип «детской точилки для карандашей» — вращающаяся заготовка, которая подается в некоторое отверстие (или ограниченное пространство), в котором установлен режущий нож. Этот нож снимает стружку с заготовки до заданного размера. При пропускании заготовки через это отверстие, точится вся палочка по заданному диаметру. Проще некуда!

Используя стальную трубу

Отнесём этот способ изготовления круглых палочек, как к варианту использования подручных средств. Интересное решение с использованием стальной трубы.

Видео с канала GOOD_WOOD

Сделать круглые деревянные палочки своими рукам в условиях гаража и домашней мастерской совсем несложно. Обычно для этого используют специальные кондукторы, но есть еще один способ. Возможно, кому-то он окажется полезным и пригодится на практике.

Чтобы сделать круглые палочки в домашних условиях, автор предлагает изготовить сначала два простых приспособления. Одно из них служит для грубой обработки деревянных заготовок, а второе — для калибровки.

Для изготовления первого приспособления потребуется два отрезка металлической трубы разного диаметра. Длина каждого отрезка примерно 5-7 см. И их нужно будет сварить вместе.

Подготовка к работе

Перед началом работы нужно проверить наличие всех необходимых материалов и инструментов, Итак, для работы будут использованы:

Инструменты

- Циркулярная пила или распиловочный станок,

- Ленточная пила,

- Торцевая пила,

- Ручная пила,

- Ручной инструмент: керн, молоток, карандаш.

Материалы

- Массив дерева. Лучше использовать твердые породы дерева – дуб, бук или березу.

- Заготовка для ножа из инструментальной стали. Ее можно сделать из железки от рубанка, ножей от рейсмуса, полотен от ножовки и пр.

- Болт или шпилька с гайками от М8 или М10.

Конечно, возможны варианты и, может быть, не у всех есть под рукой ленточная пила, поэтому каждый мастер сам определяет технологию изготовления.

Приспособление для круглых палочек

Основание

Все начинается с изготовления заготовок, поэтому распускаем на циркулярной пиле «пятидесятку» или «сороковку» (простите, доску толщиной 40 или 50 миллиметров) или другом распиловочном станке, требуемые заголовки.

Торцуем на торцевой пиле для получения перпендикулярных плоскостей.

Затем склеиваем получившийся набор заготовок в один единый массив, чтобы получился цельный брус. Стяжку производим традиционно с помощью струбцин.

Теперь нужно будет просверлить рабочее отверстие. Его мы будем делать с помощью конического ступенчатого сверла и зенковального сверла (или концевой фрезы с углом 45 градусов).

Затем нужно сделать пропилы. Их можно делать чем угодно – простой ножовкой, торцевой пилой — главное, чтобы соблюсти перпендикулярность реза к плоскости. В связи с стем, что у нас довольно большая высота заготовки и довольно нашем случае сделаем ленточной пилой.

Завершаем выпиливание центральным пропилом.

В итоге должна получиться вот такая конструкция:

После выполнения базовых пропилов, нужно выпилить посадочное место под режущий нож.

Посадочное место под нож готово.

Режущий нож

На данном этапе нужно изготовить режущий нож и его установить на основание. Для изготовления ножа нужно выбрать инструментальную сталь – это может быть железка от рубанка, широкое ножовочное полотно или ножи от рейсмусового станка. Соответственно, выравниваем заготовку.

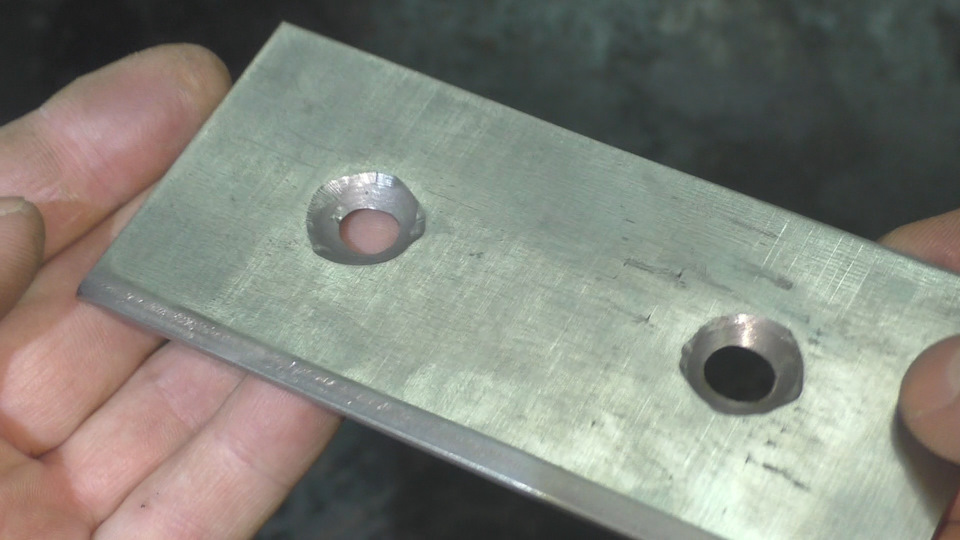

Затем нужно сделать отверстие для крепления ножа. Сначала засверливаем более широким сверлом.

Затем делаем сквозное отверстие более тонким сверлом, которое имеет минимальный зазор при установке крепежного болта.

С обратной стороны тоже нужно засверлить.

А затем нужно выровнять плоскость и сделать ее перпендикулярной оси болта.

Лучше взять болт (М8 или М10), но в нашем случае берем шпильку, накручиваем гайку и законтрим ее керном.

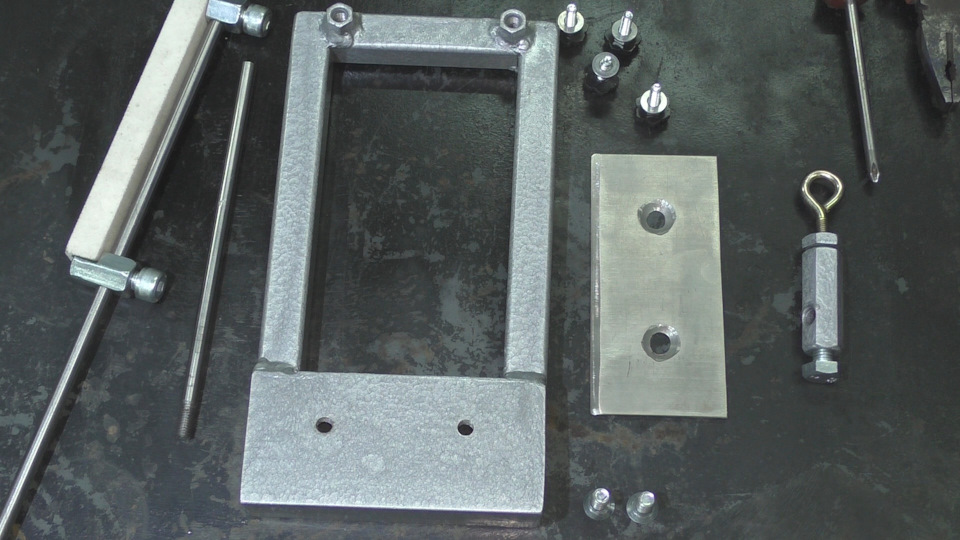

Полный комплект крепежа с ножом показан на фото ниже.

Устанавливаем нож в основание

Заготовки для круглых палочек

Размер заготовки для изготовления круглых палочек выбирается таким образом, чтобы в сечении был квадрат со сторонами, которые равны (или чуть больше – на 1-2 мм) диаметру будущей палочки.

Как было сказано выше – нужно вращать заготовку, то есть палочку. Для того, чтобы ее заставить вращаться можно вставить её в дрель или шуреповерт. А если размер заготовки такой, что она не может быть зажата в патроне, то можно или сточить ее конец или вставить в торец шуруп-шпильку. Так мы и поступим:

В данном случае на шпильку накручены две законтренные усиленные гайки, чтобы исключить проскальзывание заготовки, так как имеется определенное усилие при создании круглой палочки.

Заготовка готова к работе – можно точить.

Для изготовления бамбуковой чабани вам понадобится:

- Бамбук разного диаметра

- Бамбуковая салфетка

- Две палочки из дерева квадратного сечения толщиной примерно 5 мм, и 2палочки круглого сечения диаметром 8 мм

- Дрель с круглыми коронками

- Ножовка по дереву

- Клей ПВА

- Наждачка

Заготовив инструмент и материалы, приступаем к работе:

- Выпиливаем из бамбука меньшего диаметра 2 детали одинаковой длины и еще 2 детали из бамбука потолще (с расчетом, чтобы в них просверлить отверстия, для того чтобы вставить в них заготовки меньшего диаметра).

- Затем пилим бамбук на торцовочной пиле и делаем две подставки из бамбука большого диаметра.

Когда все готово, регулируем высоту и симметричность столика и стелим столешницу. Наш столик готов.

Как сделать упоры и прижимы для столярного верстака

Обработка заготовок на столярном верстаке будет удобной при использовании различных приспособлений, фиксирующих детали на поверхности стола. Своими руками реально сделать как простейшие упоры и прижимы, так и универсальные системы, позволяющие закреплять заготовки любых конфигураций.

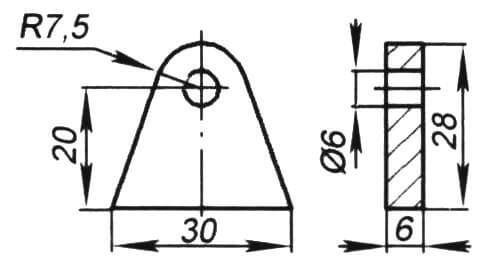

Простые деревянные упоры для столярного верстака – чертеж, пример

Самодельные верстачные упоры из древесины не тупят инструмент и не портят торцы деталей. Приспособления разделяются по типу стержня и вставляются в отверстия соответствующей формы.

Прямоугольные клинья не вращаются и обеспечивают абсолютную неподвижность заготовки. Сами упоры изготовить легко, но на выдалбливание квадратных гнезд уйдет много времени и усилий. Эти отверстия целесообразно устраивать в столешницах из массива доски на стадии изготовления столярного верстака.

В рабочих поверхностях, сделанных из листового материала, правильнее использовать упоры с цилиндрическим стержнем. Такие приспособления удобны для закрепления криволинейных деталей, а отверстия для них всегда можно высверлить в нужном месте. Жесткая фиксация прямоугольных заготовок достигается установкой дополнительной планки с двумя стержнями.

Как сделать упор с круглым стержнем

Для стержня верстачного упора подходит береза, вишня, клен или орех. Верхняя планка изготавливается из той же твердой древесины или из фанеры. Низкопрофильный упор можно сделать из ламинированной панели высокой плотности, оставшийся после укладки напольного покрытия.

Определитесь с диаметром стержня. Если планируете позднее приобретать готовые фиксаторы, выберите стандартный размер 19 мм. В случае уверенности в дальнейшем самостоятельном изготовлении приспособлений для столярного верстака используйте диаметр 21 мм. Такой наружный размер имеют полудюймовые водопроводные трубы, из которых изготавливают самодельные прижимные струбцины. Примерно такой же величине соответствует условный проход трех четвертных труб, подходящих для изготовления круглых стержней из дерева.

Возьмите обрезок трубы диаметром 3/4 дюйма, длиной в 60–80 мм и с резьбой не менее 20 мм. Заточите кромки с одного торца и наверните гайку на другой.

Вставьте приспособление в дюймовую трубу и прогоните через него березовую палку, ударяя сверху тяжелым молотком.

Подрезайте древесину, когда щепки упрутся в гайку. Может показаться, что проще взять трубку длиннее, но пробивать тогда будет намного тяжелее.

Прогнав палку, снимите заусенцы наждачной бумагой. Сделанные таким образом деревянные стержни могут иметь незначительные изъяны, не влияющие на общую форму цилиндра. В начале обустройства домашней мастерской, когда еще нет специальных станков, вы не найдете более простого способа изготовления круглой палки своими руками.

Начертите на заготовках верхние части упоров в нужном количестве и отметьте центры сверления отверстий.

Чертеж верстачных упоров из древесины.

Сделайте перовым сверлом углубления в половину толщины материала. Начинайте сверлить на небольших оборотах, слегка нажимая на дрель. В момент касания на поверхности появятся риски, по которым будет видно, куда следует отклонить инструмент для перпендикулярного сверления.

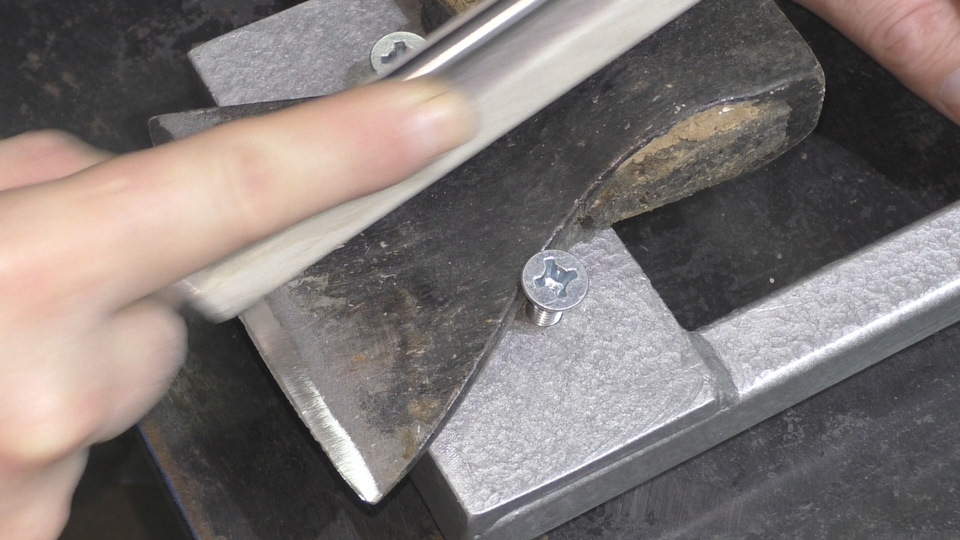

Распилите заготовки, отшлифуйте торцы и раззенкуйте отверстия под шурупы.

Нанесите столярный клей на стержень и в углубление.

Соедините детали, прижмите их руками и вытрите излишки клея. Вставьте стержень в отверстие столешницы и закрутите шуруп.

Через десять минут осторожно вытащите упор, выталкивая снизу и не сдвигая детали. Оставьте приспособление до полного высыхания клея.

Сверлите отверстия для верстачных упоров там, где считаете необходимым. Чаще всего они нужны в левой части стола для строгания заготовок и рядом с тисками для совместного использования. Расстояние между центрами отверстий должно быть везде одинаковым и соответствовать размеру длинных упоров. Перед высверливанием прикрепите снизу ненужную доску, чтобы не было сколов при выходе сверла.

Как сделать упор для распила досок

Расположенный сбоку столешницы упор удобен для поперечного распила досок. Когда он не нужен, его поворотная часть опускается и не мешается. Используйте приспособление вместе с длинным верстачным упором, надежно прижимая доску одной рукой, а другой, работая ножовкой.

Вырежьте деревянные элементы упора из остатков твердой древесины. Сделайте два раззенкованных отверстия в неподвижной части и одно в поворотной планке, точно соответствующее диаметру используемого шурупа.

Схема бокового упора.

Отметьте на торце стола месторасположение подвижной детали на одной линии с верстачным упором.

Закрепите сначала поворотную планку, добавив при необходимости брусок для увеличения толщины столешницы. Далее перпендикулярно ей установите неподвижную деталь.

Универсальные верстачные прижимы

Подвижные крепления позволяют фиксировать на столярном верстаке различные заготовки и съемные рабочие панели. Прижимы передвигаются во врезанных заподлицо с поверхностью стола металлических направляющих с т-образным желобком (Т-слотах), которые могут быть алюминиевыми или стальными.

Схема прижимных приспособлений.

Как сделать направляющие своими руками

Аналог заводских рельс с т-образным пазом легко изготовить из металлической трубы прямоугольного или квадратного сечения. Подходит профиль высотой не более половины толщины столешницы. Сразу подберите болты и разметьте вырез на одной стороне трубы соразмерно диаметру болта.

Вырежьте паз болгаркой, подровняйте края напильником и закруглите кромки наждачной бумагой.

Подберите подходящие обрезки профилей для изготовления слайдеров, если шестигранная головка меньше желоба и проворачивается в нем.

Просверлите отверстия для болтов и нарежьте скобы, рассчитывая их высоту на 1–2 мм меньше, чем внутренний проход профиля.

Как врезать направляющие в столешницу

Используйте ручной фрезер для выборки углубления в столешнице. Если врезаемый профиль шире фрезы, делайте паз за два подхода.

Начертите на поверхности разметку и установите параллельно ей ровную панель. Для предотвращения сколов при выходе фрезы прикрепите вплотную к торцу деревянную рейку.

Настройте ограничитель глубины фрезерования и выберите паз за несколько проходов.

Переставьте панель, вырежьте оставшийся материал и отшлифуйте углубление абразивной шкуркой.

Закрепите направляющие шурупами, сделав в металле углубления под шляпки.

Как сделать простую прижимную планку

Настраиваемые системы зажимов предоставляют множество вариантов закрепления деталей на столярном верстке. Самая простая конструкция – прижимная планка, фиксируемая скользящими в Т-образных треках болтами.

Напилите полосы фанеры, прибавив 20 мм к указанной на чертеже ширине деталей, чтобы позднее обрезать склеенную заготовку и получить идеально ровные торцы. Для средней части сгодятся фанерные обрезки одинаковой толщины.

Чертеж заготовок прижимной планки.

Склейте детали, просверлите зенковкой отверстия на удаление 25 мм от краев и закрутите саморезы с обеих сторон. После высыхания клея отпилите заготовку до чистовых размеров циркулярной пилой.

Вырежьте фанерные шайбы диаметром чуть больше ширины прижимной планки.

Аккуратно рассверлите в них отверстия под болты.

Разместите приспособление на поверхности столярного верстака, наденьте шайбы и закрутите гайками барашкового типа.

Прижимная планка отлично подходит для удерживания больших заготовок, а также в качестве бокового упора, вдоль которого можно направлять инструмент, например, при фрезеровании продольного паза.

Как сделать прижимные скобы из фанеры

Простые и удобные прижимы в виде скоб закрепляются на верстаке в тех же Т-слотах, легко перемещаются и позволяют фиксировать разнообразные детали в любых положениях.

Приспособление состоит из фанерной части с пазом, болта со слайдером, шайб, гайки-барашка и металлической втулки.

Для изготовления деревянных элементов потребуется шаблон, его легко начертить на бумаге руководствуясь нашей инструкцией.

Порядок изготовления шаблона

Обведите шаблон на фанере и отметьте шилом центр сверления.

Сделайте отверстие перовым сверлом диаметром 22 мм.

Подготовьте остальные заготовки и соедините их вместе с помощью столярного клея и шурупов. Отшлифуйте торцы, уделяя особое внимание верхней полуокружности и нижним закругленным частям.

Возьмите полудюймовую трубку, отмерьте на ней отрезок длиной в толщину фанерной скобы. Высверлите по центру отверстие для болта и обрежьте втулку по размеру. Сточите напильником металлические заусенцы и зачистите наждачной шкуркой поверхности.

Соберите прижим, подложив под гайку шайбы.

Прижимная скоба на фото ниже более проста и изготавливается подобным образом. При использовании этой конструкции приходится класть под второе плечо рычага подкладку примерно такой же толщины, иначе будет перекос болта, приводящий к деформации направляющей рельсы.

Увеличьте возможности прижимной системы, изготовив из профильной трубы еще один Т-образный трек. Располагая направляющую между врезанными в столе рельсами, вы сможете закреплять детали в любом месте столярного верстака.

Фиксируется такая дополнительная планка по краям короткими болтами, а во внутри профиля находятся небольшие фанерные вкладыши с отверстиями.

Рассмотренные приспособления для столярного верстака просты в изготовлении и подходят для закрепления большинства обрабатываемых заготовок. Дальнейшее занятие столярным делом потребует новых упоров или прижимов, придумать которые поможет смекалка, а сделать позволит приходящий постепенно опыт.

Статьи по теме:

Обсудим, как работать с перфоратором без пыли. А также: недостатки при использовании пылесоса, как избежать пыли при бурении стены и бурении потолка.

Статья рассматривает процесс изготовления простых держателей, подставок и полочек для ручного инструмента домашней мастерской.

Рассмотрены варианты самодельных боковых упоров для столярного верстака. Представлен чертеж и подробно показан порядок изготовления одного из.

Мастер-класс по замене вышедшего из строя никель-кадмиевого аккумулятора шуруповерта на современный литий-полимерный.

Пошаговая инструкция с фото рассматривает процесс изготовления своими руками простого воротка для метчиков.

Приспособление для заточки ножей для рубанка

Довольно большое распространение получили детали из древесины. Для обработки поверхностного слоя применяется рубанок – достаточно распространенный инструмент, которое имеет лезвие. Он проводит снятие поверхностного слоя, служит для обработки грубых краев. При длительном применении изделия есть вероятность ухудшения степени заточки режущей кромки. Стоит учитывать, что твердое дерево наиболее сильно изнашивает режущую часть приспособления. Еще большие дефекты появляются на поверхности в случае, когда приспособление натыкается на гвоздь или другой элемент. Приспособление для заточки ножей встречается довольно часто, также встречаются самодельные устройства. Рекомендуется проводить периодической обслуживание рубанка, которое позволяет поддерживать основные свойства изделия.

Ножи для рубанков: какие можно заточить

Основным элементом рассматриваемого механизма являются ножи. Их режущая часть может быстро изнашиваться при определенных условиях. При эксплуатации рубанков следует уделить внимание тому, что выделяют два вида приспособлений:

- Ручные сегодня встречаются крайне часто. При изготовлении основной части может применяться пластик, металл или дерево. Лезвие изготавливается при применении специальной стали, которая характеризуется повышенной устойчивостью к износу.

- Электрические рубанки применяются при обработке большого количества материала. За счет встроенного двигателя можно существенно повысить скорость и эффективность проводимого процесса.

Нужно учитывать тот момент, что у электрического инструмента может быть сразу несколько резцов. За счет этого существенно повышается эффективность проводимого процесса. Основная часть изготавливается из инструментальной стали или вольфрама. Стоит учитывать, что режущая часть из вольфрама не поддается заточке, после сильного износа он должен замениться. При этом поверхность может различаться по форме и некоторым другим параметрам.

Как определить, что ножам рубанка требуется заточка?

Важно своевременно определить то, когда нужно провести заточку поверхности. Приспособление для заточки ножей рубанка можно приобрести или собрать самостоятельно. Среди особенностей отметим следующее:

- Определить состояние резца можно при визуальном рассмотрении кромки фаски. Если при осмотре оказывается, что есть тонкая блестящая лента, то нужно приступить к заточке.

- Некоторые изделия снабжаются двусторонними ножами. При сильном износе лезвия проводится его поворот, за счет этого можно обеспечить требуемую работоспособность.

Приспособление для заточки ножей рубанка может применяться в соответствии с определенными рекомендациями. Не стоит забывать о том, что при допущении ошибки есть вероятность появления серьезного дефекта, за счет которого провести снятие материала не получается.

Как правильно заточить ножи рубанка?

Рубанок по дереву должен применяться в соответствии с основными рекомендациями. Стоит учитывать, что заточить рубанок можно исключительно при применении следующих инструментов:

- Бруска с мелкозернистой поверхностью.

- Наждак со шлифовальным кругом требующегося типа.

- Кожаный ремень со специальной полировочной пастой, а также камень для шлифования.

Заточка рубанка в домашних условиях позволяет быстро восстановить состояние режущей кромки. При сильном повреждении ножей требуется большой круг, который рассчитан на снятие большого количества материала с поверхности. Подобный инструмент позволяет исключить вероятность выгибания ножа.

Лучше всего для поставленной задачи подходит наждак с двумя различными кругами: один с крупным, второй с мелким зерном. За счет подобного сочетания обеспечиваются наиболее благоприятные условия для работы.

Не стоит забывать о том, что неправильно заточенные ножи не обеспечивают должное качество обработки. Именно поэтому нужно ответственно относится к поставленной задаче.

Одним из наиболее важных параметров можно назвать угол заточки. В большинстве случаев этот показатель варьирует в пределе от 25 до 45°. Наиболее подходящий параметр выбирается в зависимости от твердости обрабатываемой поверхности. Угол выдерживается при применении специального шаблона.

Есть довольно большое количество рекомендаций, касающихся применения приспособлений по заточке ножей рубанков. Основными можно назвать следующее:

- На момент работы не рекомендуется осуществлять сильный нажим, так как в этом случае будет происходить снятие металла большим слоем. Подобная ошибка часто становится причиной, по которой инструмент просто выходить из строя.

- При соприкосновении с абразивным кругом сталь нагревается, за счет чего существенно повышается показатель пластичности. Именно поэтому специалисту рекомендуют периодически проводить охлаждение металла в воде.

- После применения крупного шлифовального круга проводится доработка мелкозернистым бруском. Финишный этап заключается в применении кожи и специальной пасты, которая позволяет получить идеально гладкую поверхность.

Приведенная выше информация указывает на то, что процедура весьма сложная в исполнении. Несмотря на это, ее рекомендуют проводить практически сразу после появления первых признаков потери заточки. Если откладывать подобную процедуру, то со временем ножи могут прийти в непригодность.

Не во всех частных мастерских встречаются специальные станки для заточки ножей. Именно поэтому часто приходится применять сочетание бруска и абразива.

Ножи электрических инструментов лучше всего затачивать у специалистов, так как даже незначительные дефекты могут стать причиной их полной непригодности. При этом стоимость изделия весьма высокая.

Проверка регулировки лезвия

После проведения рассматриваемой процедуры следует провести корректировку расположения ножей. После их установки нужно осмотреть рубанок и оценить то, на какое расстояние выходит лезвие. Основными рекомендациями можно назвать следующее:

- Оптимальный показатель составляет 0,5 мм. Если нужно провести грубую обработку и при этом существенно повысить производительность лезвие выводится на 1 мм.

- Стоит учитывать, что слишком сильный зазор становится причиной получения крупной стружки. Поэтому не обеспечиваются условия для получения качественной поверхности. Если зазор минимальный, то размеры стружки будут несущественными, и это приведет к существенному увеличению срока обработки.

Не стоит забывать о том, что в сравнении с другими инструментами, рассматриваемый применяется для более тонкой обработки. С учетом этого проводится регулировка расположения лезвий, а также выбирается соответствующий показатель угла заточки лезвия.

Как оценить качество заточки?

Выдержав определенный угол заточки ножа рубанка и проведя финишную шлифовку следует провести проверку качество проведенной работы. Стоит учитывать, что качество определяется по типу получаемой стружки.

Проверка предусматривает проведение рубанком по поверхности заготовки. Если поверхность получается гладкой, значит проведенная процедура была правильна.

Виды оборудования для заточки ножей

Применяемое приспособление для заточки ножей для рубанка может классифицироваться по достаточно большому количеству различных признаков. Среди особенностей классификации отметим следующие моменты:

- Есть ручные и механизированные приспособления. Первый вариант более прост в применении и обходится намного дешевле, второй позволяет существенно повысить скорость обработки. Электрические инструменты в последнее время весьма распространены.

- Рассматривая устройство заточки ножей рубанка следует уделить внимание зернистости абразива. Слишком большое зерно становится причиной быстрого снятия материала, уменьшение их величины позволяет за один проход уменьшить толщину снимаемого слоя.

- Есть самодельные и покупные устройства. Точилка самодельная справляется с поставленной задачей.

Производством точильных устройство занимается большое количество различных компаний. Во многом популярность бренда определяет стоимость механизма.

Для чего нужна ручная заточка?

Применяется заточка ручного рубанка исключительно по предназначению. Среди особенностей использования отметим следующее:

- Устройство подходит для заточки режущей кромки рубанка, а также многих других изделий.

- Подобный механизм может проводить снятие металла с поверхности. Абразив может обладать различной зернистостью, что определяет количество снимаемого материала за один проход.

В большинстве случаев ручное приспособление применяется в случае, когда нужно провести обработку сложной поверхности. В отличии от электрического оборудования, механизм достаточно прост и обходится в небольшую сумму. Также при применении подобного инструмента может проводится заточка ножа, который также имеет режущую кромку.

Заточка ножей рубанка на станке и их регулировка

Стоит учитывать тот момент, что заточка рубанка предусматривает его настройку и регулировку. Подобный процесс предусматривает также регулировку степени вылета лезвия. Непосредственно процедура заточки характеризуется следующими особенностями:

- Процедура предусматривает снятие металла с режущей кромки.

- Важно выдерживать должный угол, так как неправильный показатель становится причиной снижения эффективности применения инструмента. Правильный угол выдерживается при применении специального приспособления.

Заточка при применении станка упрощается, так как есть возможность закрепить заготовку надежно и выставить должный угол. При этом есть возможность провести замену насадки с различной степенью абразивности. Крупное зерно применяется вначале для снятия большого количества материала, мелкое позволяет обеспечить высокое качество поверхности.

Как сделать приспособление для заточки?

При необходимости можно изготовить требуемое приспособление для заточки ножей рубанка самостоятельно. Подобный вариант исполнения характеризуется следующими особенностями:

- Невысокая стоимость.

- Возможность применения в самых различных случаях.

- Универсальность.

- Длительный эксплуатационный срок.

Единственным недостатком можно назвать то, что нельзя менять угол заточки. Именно поэтому функциональность приспособления существенно снижается.

Подготовительный этап

Работа начинается с подготовительного этапа. Он выглядит следующим образом:

- Для начала проводится скачивание чертежей с пошаговой инструкцией.

- Следующий шаг заключается в подборе требующихся материалов.

- Также требуются определенные инструменты, за счет которых проводится обработка материала.

Выделяют довольно большое количество различных точилок, которые можно изготовить своими руками. Большое распространение получили ручные инструменты, так как они достаточно просты в применении.

Процесс изготовления

Изготовить приспособление можно самостоятельно. Инструкция следующая:

- Для начала подбирается абразив требуемой зернистости.

- Следующий шаг заключается в создании шаблона под требуемым углом. Для этого идеально подходит деревянный брусок, с которого снимается материал под требуемым углом.

Создать полноценный станок с приводом от электрического двигателя достаточно сложно. Это связано с тем, что нужно провести точные расчеты.

В заключение отметим, что рубанок при своевременной заточке ножей может прослужить на протяжении весьма длительного периода. При изготовлении лезвия применяется инструментальная сталь, которая характеризуется повышенной устойчивостью к механическому воздействию.

Приспособление для заточки ножей для рубанка

Одним из главных правил работы с рубанком, стамеской или резцом является необходимость работы только хорошо заточенным инструментом. Смысл этого правила предельно прост – работая острым инструментом, риск испортить заготовку сводится почти к нулю. Именно поэтому каждый мастер должен не только хорошо разбираться в тонкостях использования инструмента, но и уметь правильно его заточить и настроить. А сделать это быстро и правильно, можно используя приспособление для заточки ножей рубанка, которое несложно смастерить самому из бруска дерева и пары болтов.

Когда требуется заточка ножа рубанка

Технический прогресс все больше освобождает человека от тяжелой ручной работы. Но даже в век компьютерных технологий не все операции выполняются машинами, мастера часто используют ручной рубанок, чтобы вручную придать нужную форму заготовке. Именно поэтому так важно понимать, как работает инструмент и когда требуется заточка ножей рубанка.

Сегодня применяются два вида инструмента – ручной рубанок и электрический. В ручном инструменте применяются широкие лезвия шириной 45,50 и 60 мм, а в электрическом используются лезвия шириной 82, 102 и 110 мм.

Понять, что пришла пора наточить ручной рубанок довольно просто. Когда стружка начинает ломаться при снятии, а процесс работы требует приложения дополнительных усилий, наступает необходимость заточки лезвия.

С электрическим рубанком все немного сложнее – ведь основным рабочим органом здесь выступает барабан, на котором установлены режущие ножи. Первым признаком того, что нужно заточить нож, выступает качество обрабатываемой поверхности – на ней даже после нескольких проходов не удается получить гладкую поверхность. Второй признак – это стружка, после прохода по заготовке, стружка получается мелкой и имеет рваные края. Третий признак – это состояние самого инструмента. Он начинает перегреваться, работать им становиться труднее. Именно эти признаки указывают на то, что необходимо заменить или заточить режущий инструмент электрического рубанка.

Способы заточки ножей

Сегодня для правки инструмента применяется два основных метода – станочная обработка и ручная правка. Для первого способа используется электрический станок для заточки или ручное точило. Для ручного способа применяется абразивные камни разной зернистости или наждачная бумага.

Для ножей, имеющих прямую кромку, это чаще всего делается в два этапа – сначала правка на электрическом точиле, а потом доводка на камне руками. А для фигурных или полукруглых лезвий сначала делается правка формы напильником или на тонком абразивном круге электрического точила. Вторым этапом делается проверка формы – лезвие вкладывается в рубанок и проверяется правильность формы режущей кромки. В самом конце делается доводка на заточном станке с кругом из вулканита.

Для ответственных работ кроме электрического заточного станка с абразивными кругами разной зернистости и ручных камней используется и такой прием, как доводка на кожаном ремне с применением полировочных паст. В таком случае кромка получается идеально острой.

Основные правила работы

Правильная заточка ножа рубанка прежде всего зависит от того с каким материалом предстоит работать. Дело в том, что при работе с мягкими породами дерева, таким как липа, осина, сосна рекомендуется доводить угол заточки рубанка по дереву до 45-50 градусов. Для работы с породами древесины средней твердости угол заточки лезвия рекомендуется сделать в 60 градусов. При работе с твердыми породами дерева режущая кромка затачивается под углом 75-80 градусов.

Для электрического инструмента рекомендуется точить лезвие под углом 30 градусов.

Для всех типов лезвий первым этапом выступает правка на абразивном материале большой зернистости – это необходимо для того, чтобы убрать зазубрины. На этом этапе важно чтобы резец сохранил прямую форму кромки, здесь важно, чтобы по всей ширине лезвия металл снимался равномерно. Для проверки правильности заточки используется шаблонная пластина с идеально ровной поверхностью. Лезвие ставится на поверхность пластины и по просвету между режущей кромкой и плоскостью выявляются изъяны. На этом этапе можно использовать обычное точило с абразивными кругами большой и средней зернистости.

После того как форма режущей кромки восстановлена, проводится проверка угольником угла между боковыми гранями и режущей плоскостью. Кроме того, делается проверка шаблоном угла режущей кромки. Если обнаружены изъяны, придется процесс повторить.

Заточка рубанка на мелкозернистом камне делается на пониженных оборотах с использованием водяной ванны. Металл не должен перегреваться, иначе он потеряет свои свойства. На электрическом станке работать будет проще, если использовать широкий точильный круг и специальную приставку.

Заточка ножей для ручных рубанков

Если лезвие не имеет изъянов в виде зазубрин и сколов, и не требует изменения угла режущей кромки, то рекомендуется сразу приступать к чистовой обработке.

Сначала на точило устанавливается абразив средней зернистости. На нем делается формирование угла кромки. Полотно берется в руки и с упором на опору станка формируется под нужным углом. Здесь важно чтобы лезвие было одинаково заточено по всей ширине режущей кромки.

На мелком абразиве лезвие доводится с периодическим смачиванием в воде, важно не допустить перегрева металла.

Окончательная доводка делается на точильном камне высокой зернистости. Камень перед работой на 2-3 часа замачивается в воде, чтобы обеспечить легкое движение и образование абразивной пасты на поверхности.

Нож рубанка зажимается в приспособление так, чтобы плоскость касания с камнем была по всей поверхности затачиваемой кромки.

Движение по плоскости делаются плавные, лезвие прижимается с легким усилием, так, чтобы чувствовать сопротивление камня. После первичной обработки делается доводка при помощи наждачной бумаги зернистостью 1000-1200 единиц. Бумага ложится на отрезок стекла, после чего не снимая полотно с устройства, делается окончательная доводка.

Заточка ножей электрорубанков

Заточка ножей электрорубанков делается более аккуратно и точно. Дело в том, что на барабане электрорубанка их устанавливается два, и если нарушить балансировку, сняв с одного больше металла при заточке, чем с другого, в процессе работы нарушится балансировка барабана и уже придется ремонтировать весь рубанок. Второй момент заключается в том, что многие модели рубанков с ножами толщиной 5 мм в качестве режущего инструмента применяют пластины из специальной стали, что требует точности при работе. Для такого инструмента применяются специальные абразивы для победитовых пластин.

Ножи для электрорубанков сразу зажимаются в устройстве для заточки, поскольку правильно удержать их в руках очень сложно. Работа производится на мелкозернистом абразиве с применением водяной ванны.

Как сделать приспособление своими руками

Приспособление для заточки ножей рубанка изготавливается отдельно для электрического точила и отдельно для точильного камня. Устройство для точила рекомендуется сделать с регулируемым углом наклона так, чтобы можно было выставить затачиваемый угол и зафиксировать его винтами. Если станок используется в основном для правки ножей рубанков, то устройство можно сделать стационарным, а если станок более универсального назначения, то его изначально нужно делать сменным.

Материалом для приставки к заточному станку желательно выбрать металл, а вот для ручной работы можно использовать дерево твердых пород.

Подготовительный этап

Первым делом рекомендуется сделать эскиз или рисунок будущего приспособления. Поскольку сам инструмент имеет небольшие размеры, то делать рисунок рекомендуется в натуральную величину с учетом размеров режущих пластин и винтов для зажимов.

При подборе материала лучше использовать новые детали и крепежные элементы. Стоит помнить, что устройство должно обеспечивать надежную фиксацию режущей пластины.

Порядок изготовления устройства заточки

Самым простым и универсальным устройством для правки, может быть простой деревянный брусок с прижимными винтами. В качестве заготовки берется дубовый брусок сечением 60×100 мм и длиной 150 мм. Заготовка обрабатывается и зачищается наждачной бумагой от заусенцев, по углам снимается 2-х миллиметровая фаска. При помощи транспортира на стороне в 60 мм от края вычерчивается угол 60 градусов. При помощи стусла по линии делается срез на всю глубину. Получившийся клин будет основой для крепления лезвия.

Чтобы надежно закрепить лезвие на плоскости клина делается два отверстия. На плоскости клина посередине чертится линия. От края отступается 30 и 60 мм и ставится метки. Заготовка зажимается в тисках так, чтобы плоскость клина была горизонтальной. В точках разметки под углом к плоскости сверлятся отверстия диаметром 5 мм. После этого, с обратной стороны отверстий делаются углубления для шляпок мебельных болтов. Шляпки болтов должны быть полностью утоплены в массив бруска.

Фиксация ножа осуществляется при помощи гаек или барашками. Чтобы фиксация была надежной, используется металлическая пластина 60×40 толщиной 2-3 мм с отверстиями под болты.

Использование такого простого приспособления позволит заточить инструмент, как на заточном станке, так и на абразивном камне вручную.

Как сделать приспособление для заточки и наточить нож рубанка или стамеску своими руками

Лезвие столярного инструмента предназначено для обработки древесины. Оно продолжительное время испытывает большие нагрузки, чем клинок обычного ножа.

Поэтому ему придается оригинальная форма, требующая заточки специальными способами. Доступная для новичка качественная режущая кромка создается простой заточной тележкой.

В статье на основе личного опыта собраны практические советы домашнему мастеру как изготовить простое приспособление для заточки ножа рубанка или другого инструмента с пояснением технологии операций схемами, картинками и видеороликом.

Весь процесс создания тележки занял буквально полчаса и проходил на кухне. Такая технология называется: сборка на коленке или табуретке. Она не требует сложного оборудования, позволяет изготовить приспособление из самых доступных деталей. В то же время ничто не мешает вам для профессиональной работы собрать подобный инструмент не из древесины, а металла, используя профессиональное оборудование.

- Геометрия лезвия рубанка, стамески, долота

- Как сделать приспособление для заточки

- Подготовительный этап

- Процесс изготовления

- Как наточить нож рубанка

- Что усложняет работу заточной тележки

- Технология заточки

Геометрия лезвия рубанка, стамески, долота

Оптимальный профиль режущей кромки столярного инструмента сформировался опытным путем. Он немного отличается от привычного сечения обычного ножа, описанного в статье о правилах заточки лезвия.

Хотя полотно клинка тоже имеет прямоугольную форму.

В поперечном сечении лезвия столярного инструмента создается односторонний профиль.

Можно сказать, что плоскость спусков совмещена с подводом, а режущая кромка окончательно доводится за счет формирования микроподводов во время полировки на шлифовальном ремне.

Угол заточки может меняться в пределах от 25 до 45 градусов. Он зависит от плотности обрабатываемой древесины.

Как сделать приспособление для заточки

Вначале требуется подготовить все необходимое оборудование для сборки, а потом приступать к монтажу.

Подготовительный этап

Мне потребовалось найти расходные материалы и собрать не сложный инструмент.

Необходимые материалы

Заточную тележку я делал из деревянного бруска и двух отрезков ламината. Колесами послужила пара одинаковых по размерам подшипников. Их внутренний диаметр оказался немного меньше толщины выбранной древесины.

Крепежными деталями выбрал два шурупа с потайными головками и пару шестисантиметровых шпилек диаметром 4 мм с готовыми фигурными гайками. Можно использовать и более толстые конструкции.

Инструменты

Обыкновенная электрическая дрель нужна для высверливания нескольких отверстий. Кроме нее потребуется:

- рулетка, линейка или штангенциркуль;

- карандаш для разметки;

- острый нож для работ по дереву;

- ножовка;

- стамеска;

- молоток;

- нож от рубанка.

Процесс изготовления

Создание корпуса тележки

На куске ламината провел карандашом осевую линию. На ней разметил две точки по ширине чуть большей чем у ножа рубанка.

Дрелью высверлил отверстия под шпильки 4 мм. Затем наложил этот ламинат на второй и, используя первый элемент как шаблон, просверлил его таким же образом.

Получились две заготовки для крепления ножа рубанка с отверстиями, расположенными чуть больше его ширины.

Теперь надо перенести этот размер на корпус будущей заточной тележки. Для этого заготовленный брусок разместил в вертикальном положении и тем же сверлом выполнил скозное отверстие, отступив от его края на расстояние, чуть большее ширины колеса подшипника (фото 1).

Выполнять такую работу удобно на сверлильном станке. Поскольку он от меня находился далеко, то пришлось воспользоваться простой дрелью.

Вставил шпильку в просверленное отверстие и надел на нее заготовку из ламината (фото 2).

Она послужила разметкой для высверливания второго вертикального отверстия (фото 3 и4). При этом проявились недостатки работы без сверлильного станка: отклонение сверла с обратной стороны от вертикальной линии. Картина не приятная, но вполне допустимая.

Чтобы головки шпилек и гайки крепления спрятались в бруске пришлось выполнять неглубокую зенковку более толстым сверлом.

Затем в подготовленные отверстия вставил шпильки (фото 1) и навернул на них с обратной стороны гайки.

После плотного завинчивания гаек головки шпилек (фото 2) и сами гайки (фото 3) спрятались заподлицо внутри древесины.

На этот брусок с помощью шурупов закрепил нижнюю пластину ламината. Ее пришлось просверливать (фото 1, 2) и зенковать (фото3,4) прямо на деревянном бруске.

В подготовленные отверстия завинтил отверткой шурупы заподлицо с верхней поверхностью пластины.

На этом фото виден еще один дефект сверления, допущенный при неосторожной зенковке: справа от второго винта образовалось сплошное отверстие большого диаметра в ламинате. Причина: случайное надавливание на корпус дрели при работе. Поэтому пришлось переделывать эту операцию. Учтите мою ошибку и сверлите аккуратно.

Излишнюю часть древесины бруска просто обрезал ножовкой.

На подготовленный корпус тележки осталось закрепить подшипники.

Монтаж колес

В бруске карандашом разметил линии для установки подшипников.

За базовые размеры была принята ширина пластины ламината (фото 1) и вариант нижнего расположения колес (фото 2). Для этого воспользовался отрезком бруска. Напомню, что его толщина чуть больше диаметра внутренней обоймы подшипника.

Осталось немного поработать ножовкой.

А также воспользоваться стамеской с молотком.

В результате получилась заготовка корпуса, на которую осталось закрепить колеса.

Для этого провел карандашом осевую линию для центров подшипников, а с торцов так же сделал соответствующую разметку.

С ее помощью ножом придал прямоугольным выступам форму цилиндра.

Подправил срезы рашпилем.

Установил на них подшипники.

Смазал их плоскость крепления для последующей прочности клеем и забил молотком до полного прилегания.

Установил сверху вторую фиксирующую пластину из ламината. Вставил между ними полотно рубанка и закрепил его под определенным углом к поверхности основания крепежными гайками. Получилась самодельная заточная тележка.

Как наточить нож рубанка

Первая попытка правки режущей кромки показала хорошую работоспособность созданного приспособления для заточки столярного инструмента, но сразу указала на его недостатки, которые были допущены в спешке.

Что усложняет работу заточной тележки

О высоте корпуса

Для создания качественной режущей кромки необходимо правильно выставить угол заточки. Он формируется выдвижением ножа рубанка, используемого в качестве гипотенузы прямоугольного треугольника.

Этот фактор необходимо учитывать при создании высоты тележки. Для формирования самых острых углов мне потребовалось максимально выдвигать нож из заточного приспособления, а это не очень удобно.

Поэтому при наладке я уменьшил высоту приспособления до минимума, обрезав часть корпуса. На это ушло всего несколько минут, а возможности и удобство пользования инструментом расширились.

О ширине расстояния между колёсами

Здесь тоже была допущена ошибка. Широкая тележка требует крупногабаритного точильного камня или наждачной бумаги большой площади. Это не экономно.

Другие рекомендации

Сделанный мною корпус из бруска удобнее выполнять из трех составных частей:

- нижней, служащей осью крепления колес и прикрепленной на верхнем переходнике;

- средней прямоугольной;

- верхней из закрепленной крепежной пластины.

Нижнюю заготовку с подшипниками можно делать уже, чем ширина полотна рубанка и крепить отдельными шурупами к средней, а шпильки располагать в средней и верхней частях. В этом случае режущий инструмент станет удобнее.

Технология заточки

В этом вопросе ничего сложного нет, если правильно установить нож рубанка. Его плоскость подводов должна точно лежать на поверхности точильного камня в тот момент, когда тележка находится в рабочем положении. Надо обратить внимание на:

- плотность и равномерность прилегания поверхностей;

- строго перпендикулярное положение режущей кромки относительно направления движения заточной тележки;

- отсутствие препятствий на пути колес.

Сама заточка выполняется быстро. Мой помощник — школьник начальных классов с большим интересом выполнил эту несложную работу, покатав подготовленное приспособление по ровно расстеленной полосе наждачной бумаги.

У него получился довольно удовлетворительный результат: вполне нормальная ровная режущая кромка, но не до конца сформированная плоскость скоса внизу.

Мне осталось немного поработать, чтобы устранить указанный дефект. Затем довел режущую поверхность до хорошего состояния на самодельном точильном камне с мелким зерном.

Качество поверхности улучшилось. Дальше требуется правка на коже или резине с пастой ГОИ.

Но даже в таком состоянии рубанок стал хорошо строгать древесину, создавая тонкую и равномерную стружку.

Заканчивая изложение материала хочу обратить внимание, что приспособления для заточки ножей рубанка, стамески и другого столярного инструмента имеют различные конструкции. Самые простые создаются из обычного деревянного бруска, в котором делается пропил под углом для крепления режущего лезвия.

Этим бруском ведут по точильному камню. Заточка вполне удовлетворительная, но возникает дополнительное трение древесины, которая к тому же постепенно стачивается. А в описанной конструкции подшипники качения снимают эту нагрузку.

Рекомендуемая мной конструкция предназначена для начинающих мастеров без практического опыта. Профессиональные столяры пользуются дорогими и высокоточными приспособлениями.

О них подробно рассказывает Андрей Ярмолкевич в своем видеоролике «Заточка ручного рубанка».

Если же у вас еще остались вопросы по этой теме, то можете задать их в комментариях. Сейчас вам удобно поделиться этим материалом с друзьями в соц сетях.

Станок для заточки ножей и прочего инструмента

Всем привет! Очередная самоделка которая пригодится в любой мастерской.

Приспособление для заточки режущего инструмента под заданным углом.

Всё сделано надёжно и из доступных материалов

Весь процесс изготовления можно посмотреть в ролике . Приятного просмотра!

Метки: станок для заточки ножей

Комментарии 62

Хорошая работа. У меня похожий с Китая, точить ножи приятно. Совсем нет времени, иначе тоже сделал бы сам. И кто бы, что не говорил, о том что купить проще — я всегда уважаю самоделки!

Я начинал работать ещё в СССР, вот был у нас плотник, ходил ко мне инструмент точить, было у него штук пять разного размера топоров, он их так на наждаке заправлял, бриться можно было, в прямом смысле этого слова.

Бриться может и можно, но что бы топор был рабочий, его не один час надо править на “камне” в ручную, тогда топор и дом построит. А про точило никогда не поверю.

Бред! Хотя, если есть склонность к мазохизму…

Бред это наждак для топора, если по бревну тюкать то это одно, а если что бы топор работал, то это другое.

Если вы далеки от этого, то не стоит нести ересь лёжа на диване

Боюсь что вы не правы!

Постараюсь объяснить, заточка, это, по большому счету, подготовка к работе и если тратить на это по несколько часов, времени на саму работу не останется. А надо же деньги зарабатывать.

С этой точки зрения согласен!

В общем, точилка Lansky… Но у точилки широкий ассоримент точильных брусков разной зернистости, да и полегче она будет…

А так, респект за труды.

Лет пять назад я себе вот такой сделал. У китайцев такого барахла навалом ещё и ножницы затачивают, и цена демократичная… ru.aliexpress.com/item/OP…L&ws_ab_test=searchweb0_0, searchweb201602_4_10065_10068_319_317_5730218_10696_453_10084_454_10083_10618_10307_10301_538_537_536_5729718_10059_10884_10889_10887_100031_321_322_10915_10103_10914_10911_10910, searchweb201603_51, ppcSwitch_0&algo_expid=955480a7-2577-4678-b006-ccfc3be85440-0&algo_pvid=955480a7-2577-4678-b006-ccfc3be85440

Конструктивно — неплохо. Цена — не очень демократичная, на мой взгляд. Сделать самому выйдет немногим дешевле, но лучше.

Это у кого есть руки и инструмент. А так — лучше конечно взять готовый.

Так же делал на подобие. Если ровные руки, можно и на наждаке заточить до бритвенной остроты.

Кстати, нарезка листа А4 не показатель. Потесал пару раз о брусок с любым углом, вот и резать ту же бумагу будет. Попробуйте ножом порезать газету навесу и при этом чтобы не рвало, а действительно резало газетку, намного тяжелее. Пробовал, знаю.

Даже если взять моторчик от стиралки и прикрутить к нему абразивный круг, заточка топора, например, выйдет раз в 10 быстрее, а то и в 20.

На точиле не выведешь правильно углы заточки, топор ладно, можно и на наждаке заточить, а вот ножи особенно поварские очень требовательны к углу заточки. Предпочитаю затачивать ножи правильно, люблю когда нож режет практически сам!

Тезка, я сверла вручную затачиваю лучше чем на станке заточник сделает. Все можно, главное, думать головой, прежде что то руками делать. Кстати о руках, я глубоко убежден, что в перчатках ни чего хорошего не сделаешь, перчатки для дилетантов. Шкурой металл надо чувствовать.

Никогда не видел чтобы свёрла затачивали на станке. Всегда в ручную на наждаке.

Тезка, я сверла вручную затачиваю лучше чем на станке заточник сделает. Все можно, главное, думать головой, прежде что то руками делать. Кстати о руках, я глубоко убежден, что в перчатках ни чего хорошего не сделаешь, перчатки для дилетантов. Шкурой металл надо чувствовать.

Да при чем тут сверла?! Речь шла о за точке ножей! А с этим приспособлением заточить нож сможет и дилетант, не все же “шкурой” металл чувствуют!

СТАНОК ДЛЯ ЗАТОЧКИ НОЖЕЙ РУБАНКА

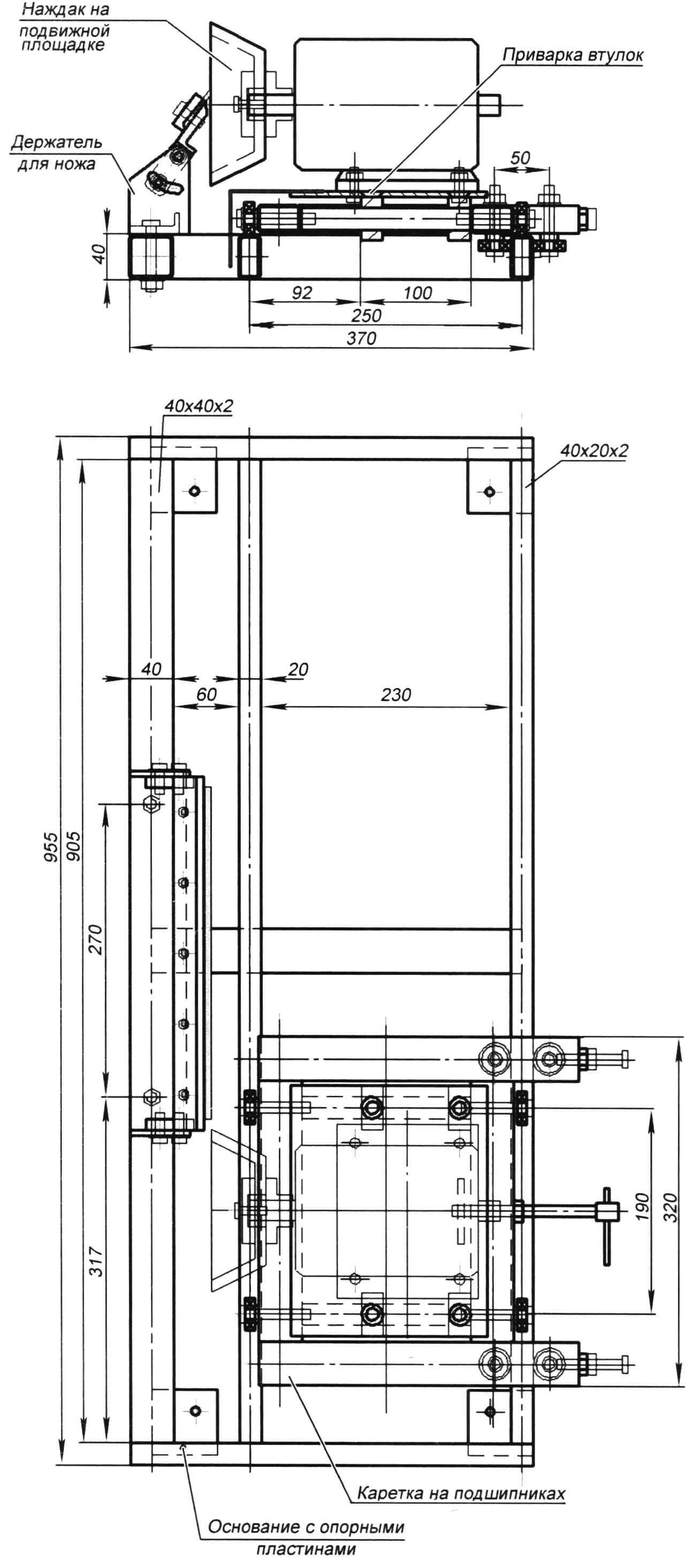

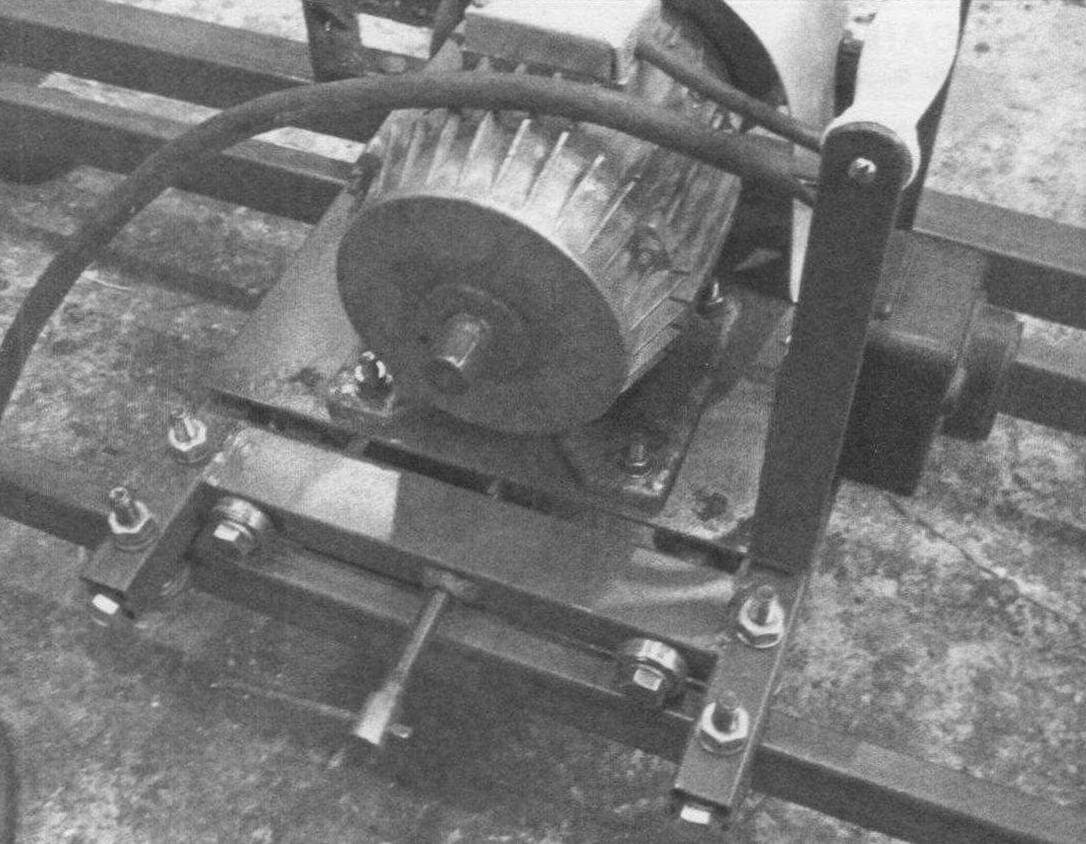

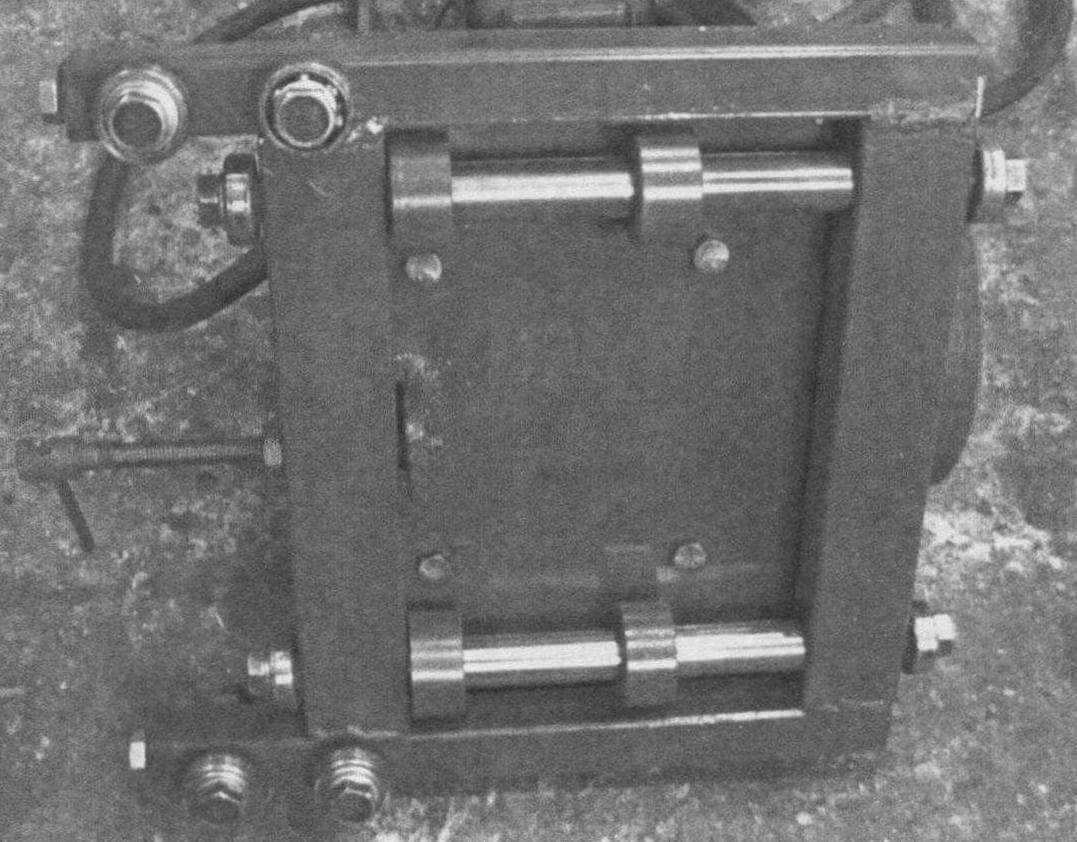

У многих пользователей пильнострогальных станков периодически возникает проблема заточки их ножей. Случилось подобное и у моего приятеля-столяра. Попытка наточить ножи на предприятиях нашего городка не увенчалась успехом, поскольку никто не брался за такую, казалось бы, простую работу. Посмотрели мы с ним в Интернете различные варианты конструкций для заточки и выбрали схему с подвижной кареткой наждачного камня. Но одно дело картинки, а другое — изготовление чертежей и сборка полноценного станка…

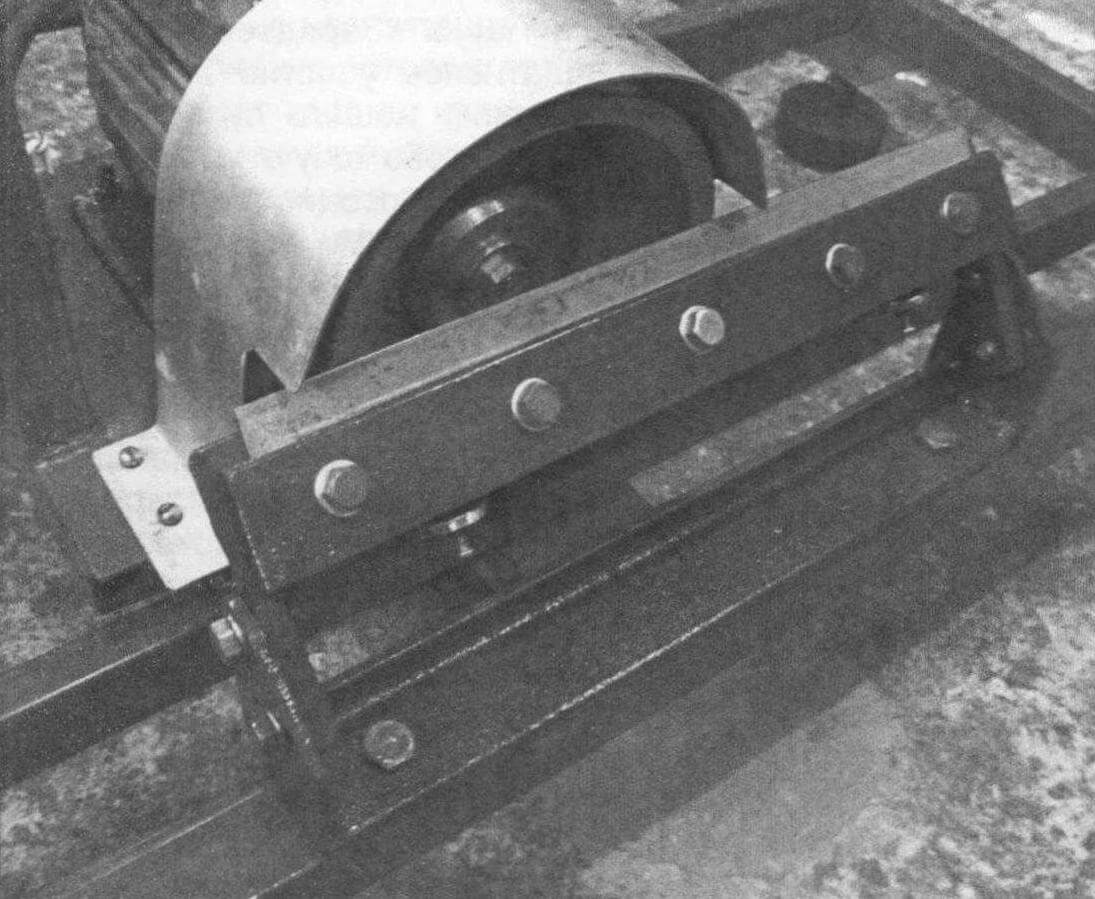

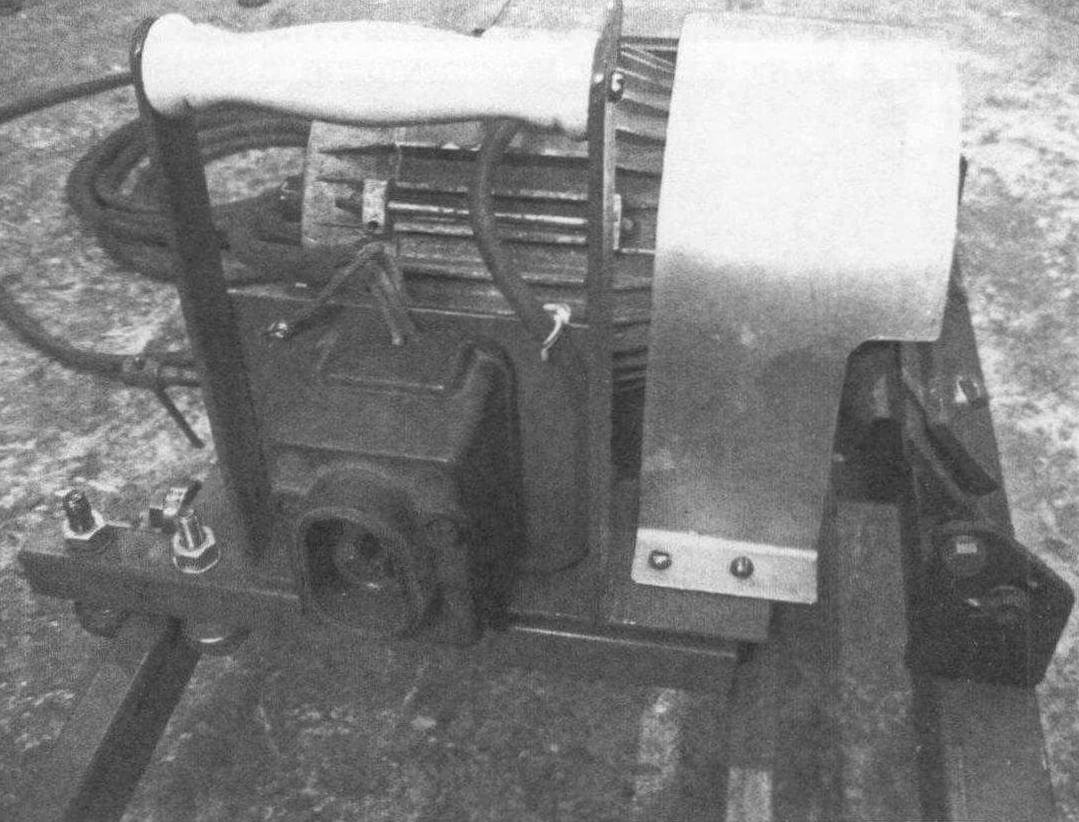

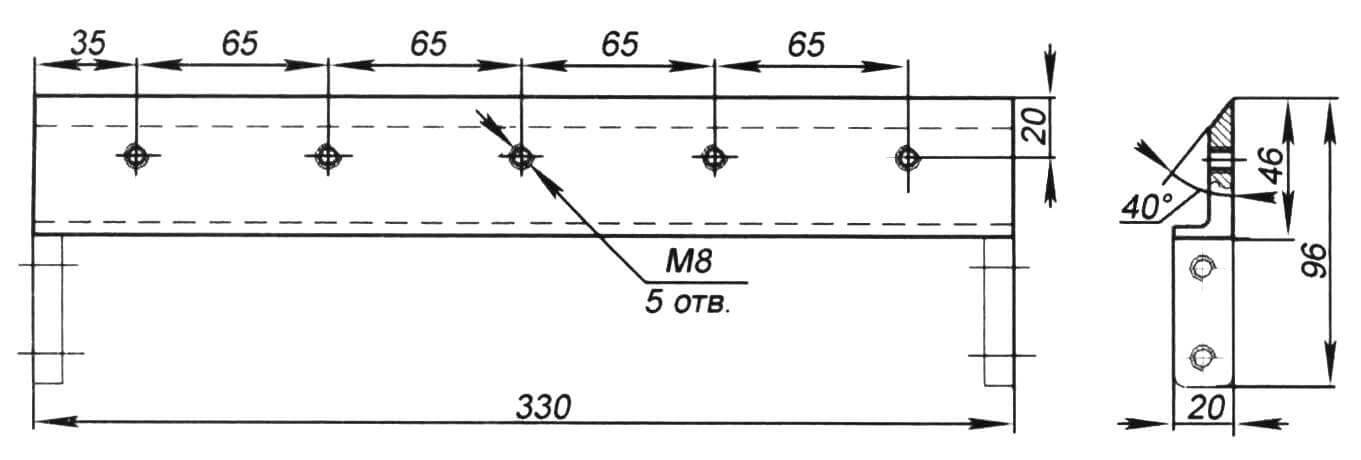

Каретка с закрепленным ножом

Каретка с закрепленным ножом

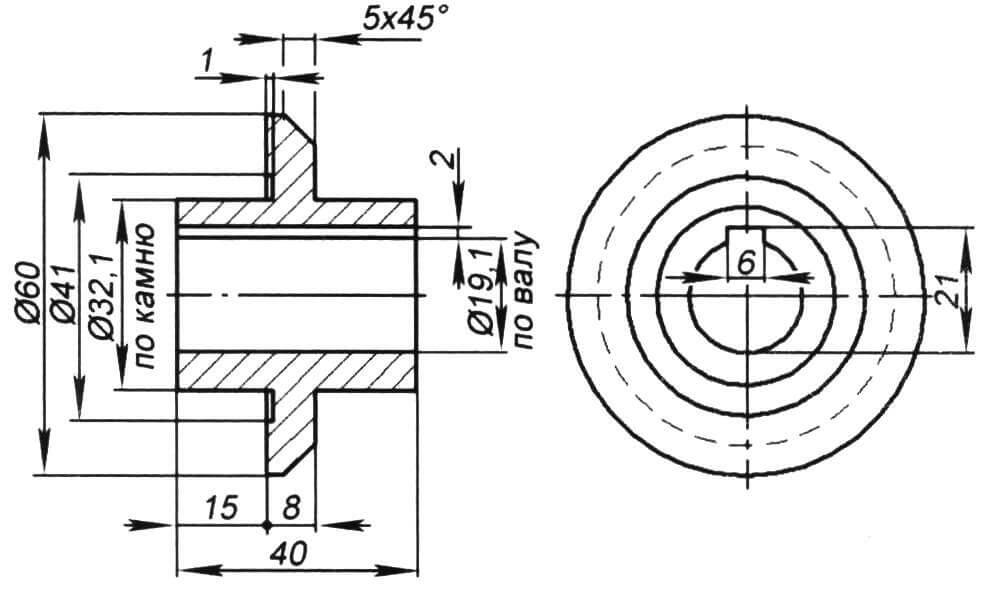

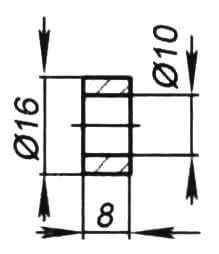

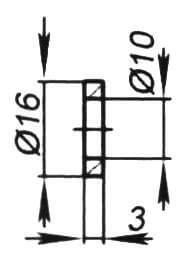

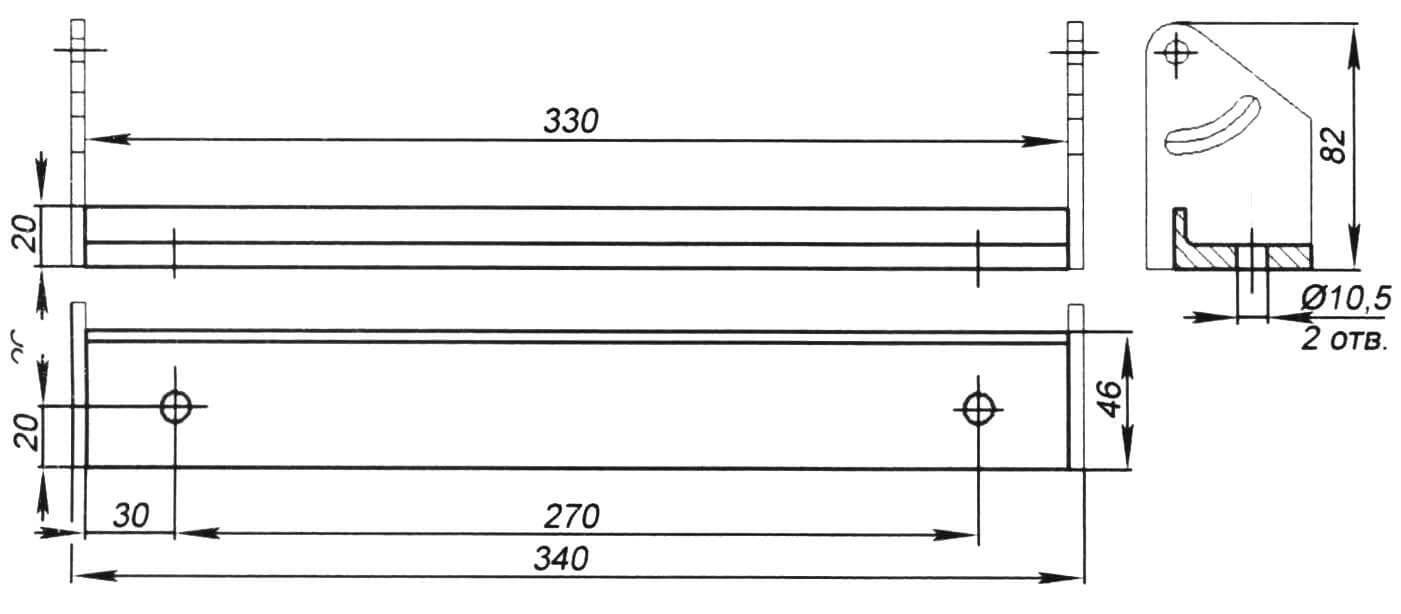

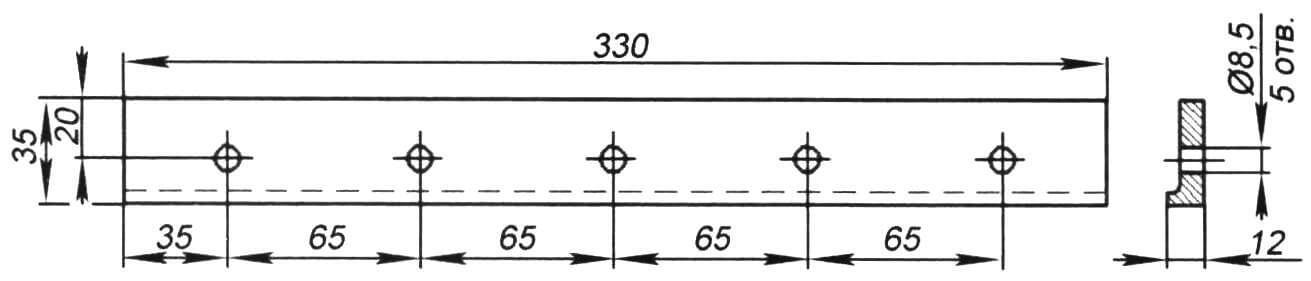

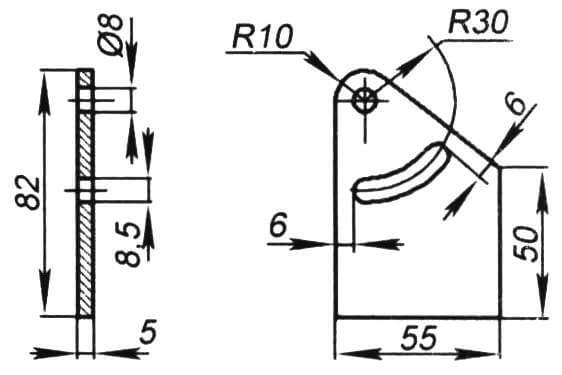

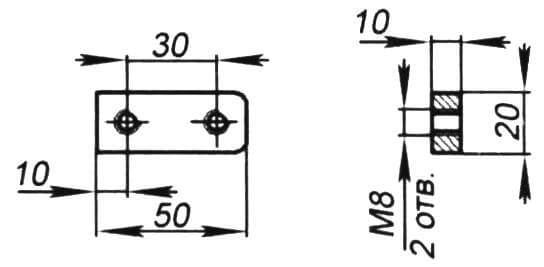

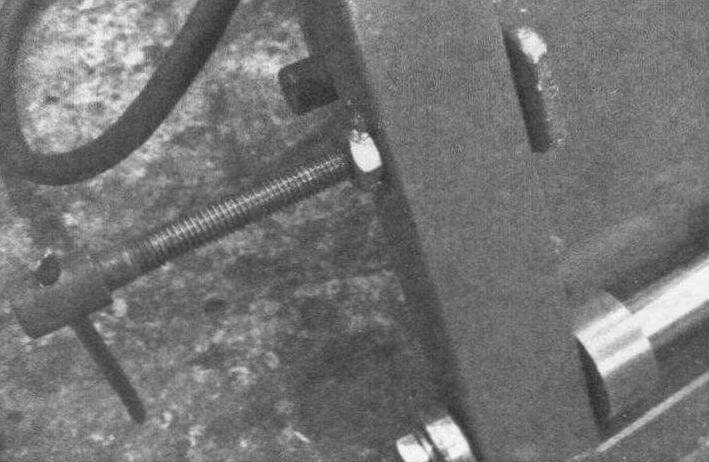

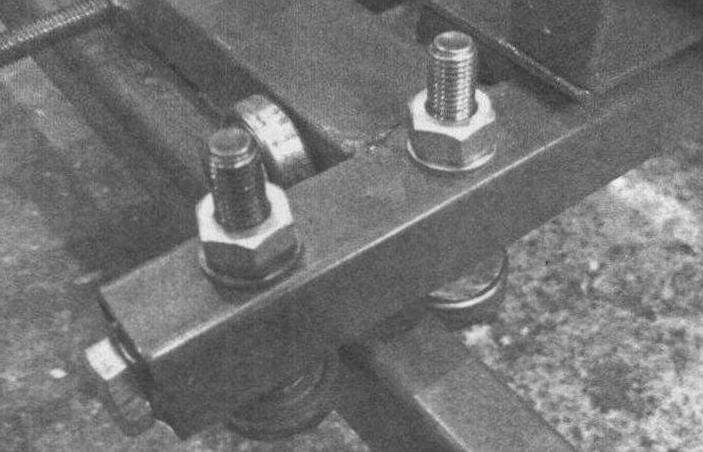

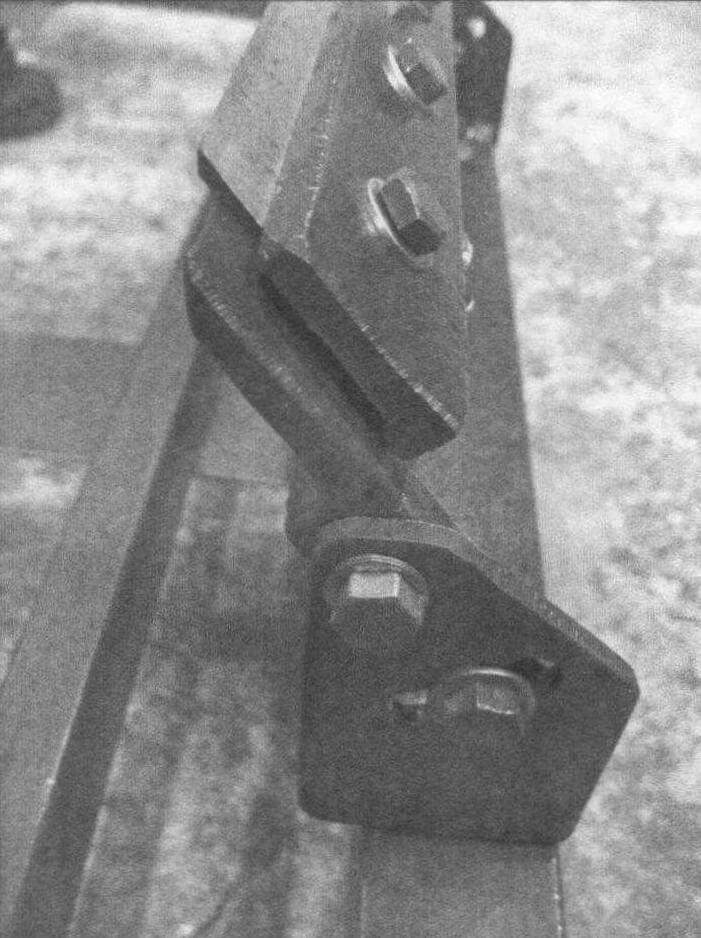

Заточный станок состоит из рамы основания с опорными пластинами крепления к верстаку, каретки на подшипниках, подвижной площадки подачи на двух направляющих и четырех втулках, держателя ножа с регулируемым углом заточки и электродвигателя с наждачным камнем. Для его изготовления потребовались покупные комплектующие изделия: подшипник 6200 (8 шт.), болты М10х70 мм (10 шт.) и М8х30 мм (14 шт ), шайбы 10 мм (10 шт.) и 8 мм (14 шт.).

Работа по изготовлению началась с нарезки деталей для рамы основания. Для точности сварочных работ я использовал чугунную плиту размерами 400×800 мм от старого фрезерного станка. К ровной плите струбцинами прижал трубы прямоугольного сечения: две продольных 25×40 мм, одну продольную 40×40 мм и две поперечных 25×40 мм.

Затем штангенциркулем проконтролировал точность размеров и прихватил все электродуговой сваркой. Сразу же приварил по углам опорные пластины, а по центру — связующую полосу. После этого перевернул раму и снова прижал ее к плите струбцинами, проварив все окончательно.

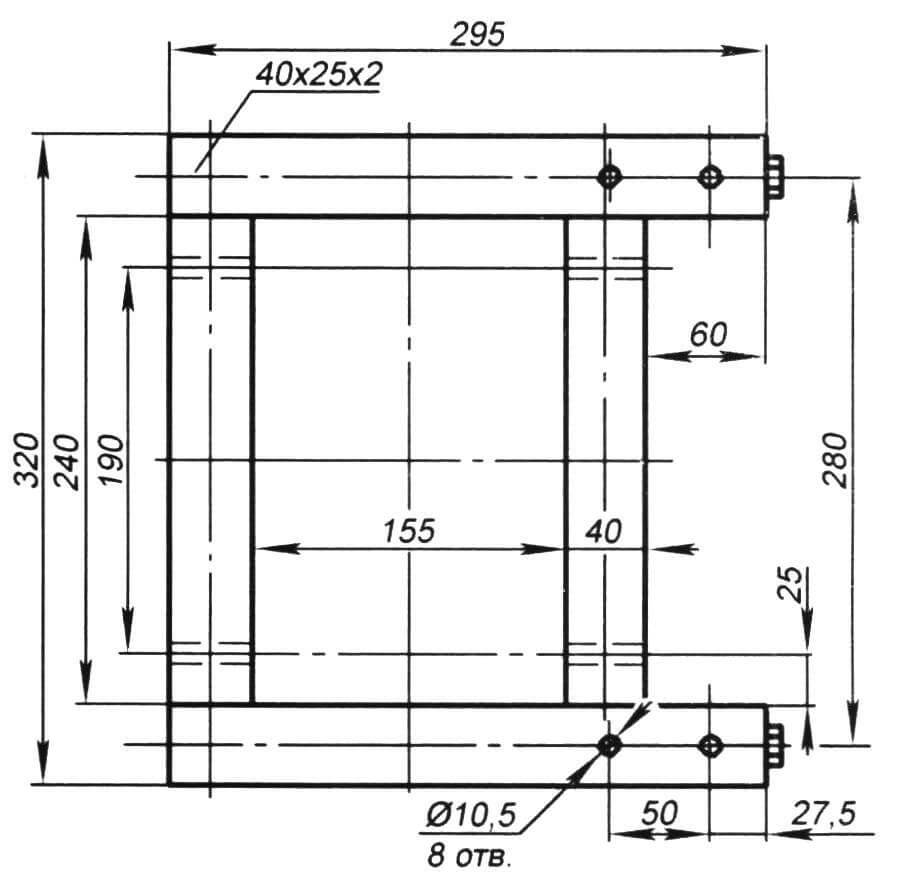

Таким же образом сварил раму каретки и, разметив на ней восемь отверстий согласно чертежу, просверлил их ручной электрической дрелью. Сначала диаметром 5 мм, затем рассверлил до диаметра 10,5 мм. Еще сделал отверстие диаметром 12 мм по оси симметрии для винта подачи. Дополнил конструкцию двумя гайками М10 для болтов, поджимающих подшипники, и гайкой М10×0,75 винта подачи.

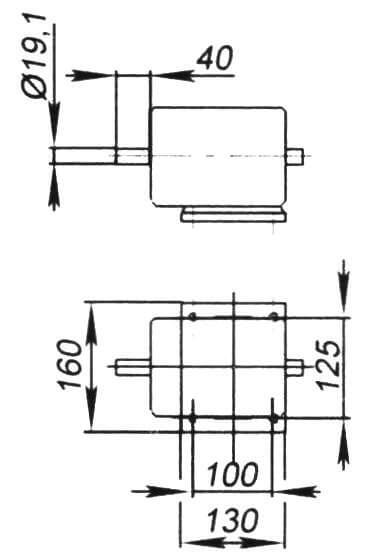

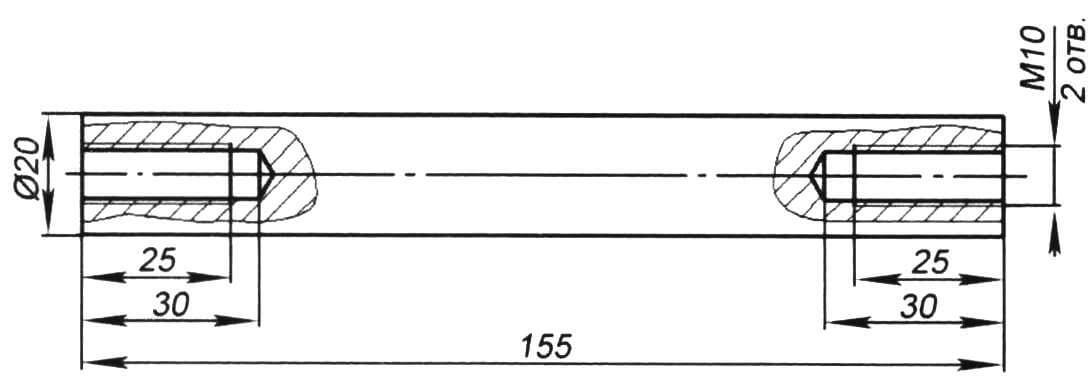

Тем временем приятель принес заказанные у токаря детали: две направляющих диаметром 20 мм с внутренней резьбой М10, четыре втулки для направляющих, четыре втулки для установки опорных и четыре втулки — для поджимных подшипников, втулку и шайбу для камня, а также — винт подачи.

Собрав каретку, окончательно затянули гайки и болты после проверки прилегания всех четырех опорных подшипников к трубам рамы. Поджимные подшипники также выставили ровно к продольной трубе рамы без зазоров. Проверка движения каретки по раме порадовала, но основная работа была впереди.

Из листовой стали толщиной 3 мм я вырезал пластину размерами 180×230 мм. Затем разметил на ней отверстия крепления двигателя и отверстия приварки втулок направляющих. Под болты двигателя сделал отверстия диаметром 10 мм. А под электрозаклепки — диаметром 12 мм с зенковкой на всю глубину.

Для точности сборки (обеспечения параллельности продольных труб рамы), из березовой доски выпилил по две проставки длиной по 60 мм и 92 мм соответственно. С их помощью зафиксировал правильное положение втулок на направляющих: первая пара в положении до упора в раму справа, вторая пара — в 100 мм от рамы.

Следует отметить, что полочки квадратных труб рамы не имели прогиба, иначе подшипники будут касаться ее своими кромками или проваливаться.

Затем поверх втулок положил готовую пластину крепления двигателя, выровнял и загрузил чугунной чушкой. Поочередно приварил все втулки по отверстиям с зенковкой, установил винт подачи, приварив упорный кронштейн к площадке двигателя. Закрепил винт шайбой и шплинтом и покрутил винт подачи вправо-влево, убедившись в свободном движении площадки двигателя. Замечательно!

Станок для заточки ножей рубанка

Станок для заточки ножей рубанка  Площадка под двигатель

Площадка под двигатель  Рамка каретки

Рамка каретки  Габаритные размеры используемого двигателя (900 об/мин, 300 Вт, 380 В)

Габаритные размеры используемого двигателя (900 об/мин, 300 Вт, 380 В)  Направляющая (2 шт.)

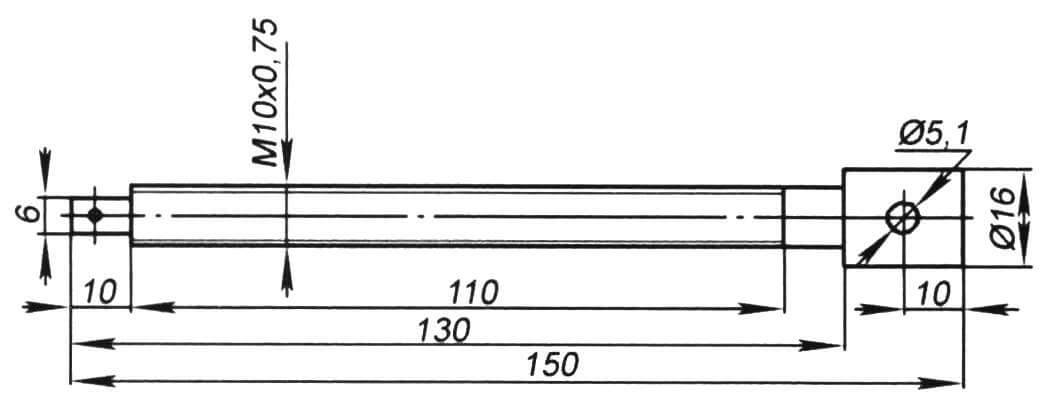

Направляющая (2 шт.)  Винт подачи

Винт подачи  Втулка направляющей (4 шт.)

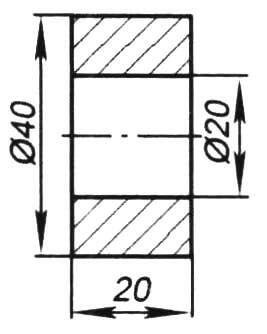

Втулка направляющей (4 шт.)  Шайба камня

Шайба камня  Втулка камня

Втулка камня  Втулка поджим. подш. (4 шт.)

Втулка поджим. подш. (4 шт.)  Втулка опорн. подш. (4 шт.)

Втулка опорн. подш. (4 шт.)  Кронштейн винта подачи

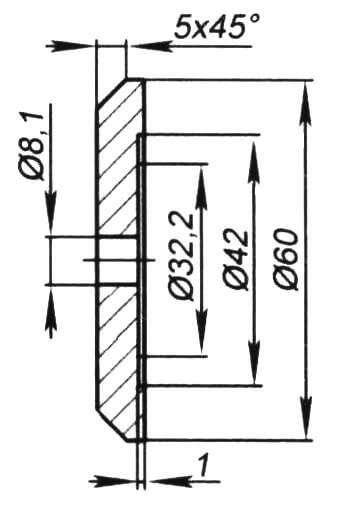

Кронштейн винта подачи  Опора ножа

Опора ножа  Основание крепления ножа

Основание крепления ножа  Прижимная планка ножа

Прижимная планка ножа  Щека основания крепления ножа (2 шт.)

Щека основания крепления ножа (2 шт.)  Хвостовик опоры ножа (2 шт.)

Хвостовик опоры ножа (2 шт.)

Двигатель с камнем-чашкой прикрутил четырьмя болтами М8 с шайбами и гайками. Затем приварил к площадке у двигателя стойки ручки управления движением и пластину крепления пускателя. Установил деревянную точеную ручку, пускатель, электрокабель под напряжение 380 В с вилкой. Из листа алюминия вырезал и загнул по месту защитный кожух для наждачного камня и закрепил его к площадке четырьмя винтами М5.

Работая над станком, постоянно приходилось рассматривать различные технические решения: от выбора крепления ножа в нужном положении до устройства регулировки угла заточки. Немаловажно было определиться и с выбором конструкционного материала, и как обойтись без фрезерных работ.

Выход нашелся неожиданно, когда приятель принес два швеллера высотой по 100 мм и длиной по 330 мм с прямыми полками размерами 46×8 мм. После их обработки в соответствии с чертежами получились основание, опора ножа и прижимная планка. А из обрезков швеллеров я изготовил две щеки с отверстием и пазом и два хвостика с резьбой М8. Все сварил и получил узел для установки затупленного ножа. В раме основания по месту разметил и просверлил два отверстия под болты М10 крепления узла держателя ножа.

Также потребовалась настройка положения камня с двигателем и параллельности движения вдоль узла держателя ножа.

Электродвигатель и пускатель

Электродвигатель и пускатель  Каретка. Вид снизу

Каретка. Вид снизу  Винт подачи

Винт подачи  Подшипники, закрепленные на каретке

Подшипники, закрепленные на каретке  Рама основания станка

Рама основания станка

Для испытаний станка использовали три самых затупленных ножа. Первый из них установили, прижав планкой с пятью болтами М8. Включив двигатель и равномерно перемещая каретку вперед-назад винтом подачи, я подвел камень к ножу до первой искры. Затем плавно довел режущую кромку ножа до самого острого состояния, затратив на это всего пять минут! А затем заточили второй и третий ножи. Результат порадовал.

Заключительным этапом изготовления станка стала покраска рамы в синий цвет, а узла держателя ножа — в красный. А его законный хозяин приделал к нему четыре резиновых опорных ножки.