Рукавный фильтр, описание, конструкция, устройство, принцип работы и характеристики

Рукавный фильтр – промышленный пылеуловитель для очистки воздуха от пыли

Производитель пылеулавливающего, газоочистного и дымоочистного оборудования НПО «Центр ШВ» с радушием встречает своих Посетителей и предлагает к рассмотрению устройство, конструкцию, принципы работы и технические характеристики такого промышленного пылеуловителя как фильтр рукавный с импульсной продувкой (ФРИП / ФРКИ).

Принцип работы рукавного фильтра, устройство и конструкция

Принцип работы рукавного фильтра, (также их называют мешочными пылеуловителями), заключается в задержании пылевых загрязнителей на поверхности микропористых текстильных фильтровальных элементов, похожих на рукава или узкие мешки.

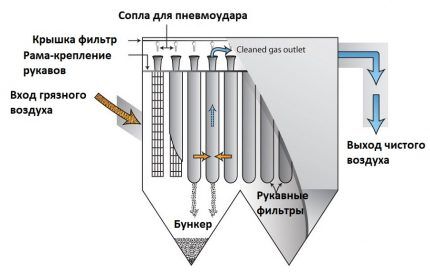

Конструктивно пылеосадитель может представлять собой вертикальный или горизонтальный модуль, в рабочей камере которого установлен т.н. рукавный блок (плита), состоящий из несущей рамы со вставленными в нее каркасами, на которых, в свою очередь, закреплены фильтр-мешки.

Схема работы ФРИП

Сам процесс очистки воздуха от пыли в мешочном пылеуловителе можно описать следующей последовательностью пунктов:

- Запыленная среда подводится в фильтроаппарат с помощью напорного вентилятора (в случае высокой концентрации в потоке механических частиц крупной и средней дисперсности рационально предварить рукавный фильтр циклонным вихревым пылеуловителем);

- Опционально, на входе в мешочный пылеосадитель может быть установлена отбойная пластина-дефлектор, отсекающая средне- и крупнодисперсную пыль;

- Пылевая взвесь заводится в т.н. грязную камеру, где расположен блок с фильтрующими элементами (от нескольких штук до нескольких сотен штук), изготавливаемыми, как правило, из микропористого нетканого текстиля;

- Пыль осаждается на поверхности текстиля, образуя т.н. пылевую шубу, воздух же свободно минует микропоры текстиля и, продвигаясь внутри каркасов, попадает в т.н. чистую камеру, откуда выбрасывается во внешний воздушный бассейн или обратно в производственную атмосферу.

Рукав на проволочном каркасе круглого сечения (короткое исполнение для компактного агрегата)

Рукавный блок (вид сверху)

В процессе очистки воздуха пылевая шуба «нарастает» на рукавах, сопротивление аппарата увеличивается, а эффективность очистки снижается – необходима регенерация, т.е. периодическое удаление осадка с поверхности мешков.

Пылевая шуба (вид изнутри рабочей камеры)

Очистка и регенерация рукавных фильтров

За долгие годы исследований в области самоочистки тканевых пылеуловителей мешочного типа было испробовано множество методик, но на сегодняшний день можно выделить 2 основных, устоявшихся подхода к очистке рукавов – пневматическая импульсная продувка и вибрационное встряхивание.

Очистка рукавов через встряхивание

Логично предположить, что вибрационное встряхивание является одним из способов удаления осевшей пыли с текстильных мешков. Впрочем, в разрезе рассмотрения механического воздействия сразу на множество фильтр-элементов, такой подход обладает определенными особенностями, скорее, – недостатками.

В этой связи, виброочистка фильтр-элементов рациональна лишь для крупных систем, состоящих, как правило, из нескольких, параллельно подключенных мешочных пылеуловителей.

Помимо этого, само наличие движущихся частей снижает индекс надежности таких фильтров, уменьшает потенциальную долговечность и безотказность.

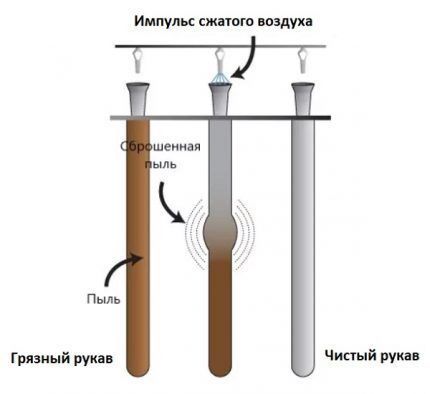

Фильтры рукавные с импульсной продувкой

Обратная импульсная продувка во ФРИП / ФРИ / ФРКИ лишена недостатков, свойственных вибрационной самоочистке.

3D-представление импульсной регенерации на примере работы крупногабаритного мешочного воздухоочистителя на Рефтинской ГРЭС, видео с канала “Михаил Юров”

Самоочищение рабочего блока от пылевого осадка в фильтрах типа ФРИП происходит в результате обратной сопелной подачи в рукавные элементы периодических, коротких (0,1-0,2 секунды) и сильных (до 5-10 бар) аэродинамических ударов, которые сбрасывают с матерчатых фильтр-мешков осевшую пылевую шубу.

Продувочный блок сопел ФРИП

Периодичность импульсов выбирается исходя из режима работы пылеуловителя, концентрации и природы пыли в обрабатываемом потоке.

Среди явных преимуществ импульсной регенерации можно выделить следующие:

- Не требуется остановка агрегата для проведения процедуры регенерации – самоочистка идет в режиме номинальной работы пылеосадителя;

- Возможность автоматизации регенерации как всего блока мешков, так и его отдельных групп или индивидуальных рукавов, (если это необходимо);

- Высочайшая, почти мгновенная скорость очистки рукавов от пыли, (против секунд и десятков секунд на вибрационных исполнениях фильтров);

- Отсутствие движущихся частей – куда большая долговечность и безотказность регенерационной системы и пылеуловителя в целом;

- Возможность подключения к существующей магистрали высокого давления на территории предприятия Заказчика, отсутствие потребности в дополнительном компрессорном оборудовании.

Рукавные фильтры в очистке газов

Собственный отдел статистики нашего предприятия показывает, что некоторые Заказчики, в рамках запроса или Заказа на пылеосадительный агрегат, используют такой термин как фильтр рукавный для очистки газов.

В технической терминологии под очисткой газов может – помимо непосредственного улавливания или нейтрализации газообразных компонентов – подразумеваться и обеспыливание газовой или воздушной среды, (а также удаление аэрозольных и иных частиц), что обычно и имеется в виду.

Традиционно, в ФР фильтрация идет по физическому принципу, и газ (кислород, азот, диоксид серы, двуокись азота, сероводород или иной), проходя даже через самые малые микропоры нетканого текстиля, не испытывает какого бы то ни было химического воздействия и не меняет свою структуру.

Изготовление нетканого текстиля

Вместе с этим, некоторые разработчики фильтровальных текстилей экспериментируют с различными химически активными пропитками, наносимыми на рукавную материю, что в определенных случаях может наделить пылеуловитель слабыми чертами химического газоочистителя.

Впрочем, в большинстве случаев, пропитки, если и наносятся, то для наделения материала свойствами масло- и влагооталкивания. Для увеличения абразивной стойкости в материал могут быть включены металлические нити, а для уменьшения накапливания статического заряда – антистатические нитевидные включения.

Типы импульсной продувки и аббревиатуры ФР

Пневморегенерация, в свою очередь, может быть организована несколькими способами. Для простоты каркасные и бескаркасные агрегаты с различными типами продувки принято именовать нижеследующими аббревиатурами. Для удобства сведем данные в таблицу.

РФУ, СФР, КФЕ, КЕ, GEF, DLMC, AJB, AJM и др.

Фильтровальные ткани, рукавный материал и каркасы

Рассмотрим рукава ближе. Ранее мешки изготавливали из тканой материи, но в силу ее быстрого износа и относительной крупности ячеек между нитями, она позже была заменена на нетканый текстиль, (т.н. геотекстиль).

Нетканый материал (полиэтиленовые нити) под микроскопом

По внешнему виду нетканая материя не сильно отличается от бытовой, но ее свойства в плане пылеулавливания значительно превосходят таковые у традиционных тканей (хлопка, марли, парусины и т.д).

В каркасных ФР мешки закрепляются на каркасах, обычно – металлических (проволочных). Закрепление в большинстве моделей осуществляется с одной стороны мешка, и фильтрация идет снаружи внутрь, но в некоторых исполнениях, (например, с двойной продувкой), мешки открыты и подсоединены к продувочным соплам с обеих сторон. Существуют и бескаркасные исполнения фильтр-элементов, но они используются редко и в очень специфических процедурах.

Что же до сечения каркасов, то оно может быть 3 типов:

- Прямоугольное сечение – используется для увеличения единичной производительности и повышения компактности конструкции, каркасы могут быть объединены в независимые блоки (батареи) внутри рабочей камеры;

- Круглое сечение – используется в средне- и крупногабаритных фильтрах, обрабатывающих пылевые потоки высоких концентраций;

- Овальное (эллипсоидное) сечение – используется для специфических задач в условиях обеспечения требуемого соотношения площади фильтра к внутреннему объему камеры.

Каркасы круглого и овального сечения

Каркасная проволока, как правило, изготавливается из углеродистой конструкционной стали Ст.3 и может быть дополнительно оцинкована. В некоторых случаях производители каркасов применяют нержавеющие стали AISI 304 и 316 (российские аналоги 08Х18Н10 и 03Х17Н14М3 соответственно), а также проволоку на основе никеля.

Применение рукавных пылеуловителей

Рукавные фильтры широко используются во всех сферах современной промышленности, генерирующих значительные объемы сухой нецементирующейся пыли (с температурой не выше 180-200 °C).

| Отрасль | Назначение |

|---|---|

| Механическая обработка материалов | Фильтрация древесной, металлической, полимерной, минеральной пыли после операций точения, сверления, фрезерования, пиления, дробеструйной, пескоструйной и иных обработок |

| Твердотопливная энергетика | Улавливание топливной пыли (уголь, кокс, торф, антрацит) |

| Агропром и пищепром | Захват растительной пыли и волокон (чай, кофе, табак, мучка, отруби, лузга, шелуха, хлопок, и т д.) |

| АБЗ, ЖБИ, добыча и переработка руды | Улавливание минеральной / рудной пыли после операций грохочения, транспортировки, перевалки |

| Производство сухих строительных смесей | Фильтрование цементной пыли, кирпичной крошки, гипса, алебастра, других кальциевых пород |

Сравнение с электрофильтрами: преимущества и недостатки

В сравнении с электрофильтрами, ФРИП / ФРИ пылеуловители куда менее капризны и куда более доступны, экономичны и универсальны.

Компактный ФРИ-фильтр с высокой единичной производительностью

Не требуется установка высоковольтного оборудования, а экономическая эффективность работы не зависит от объемов обрабатываемого потока, (при том, что степень очистки воздуха в большинстве практических приложений необходима и достаточна для достижения тех же результатов, что и при использовании электрофильтров).

Технические характеристики рукавных фильтров от НПО «Центр ШВ»

Мешочные пылеуловители каркасного типа с обратной импульсной регенерацией, изготавливаемые в НПО «Центр ШВ», демонстрируют нижеследующие технические показатели:

- Объемы обрабатываемого пылепотока – от десятков единиц до 100 000 м 3 / час;

- Температурный предел – до + 200 градусов Цельсия;

- КПД улавливания для частиц свыше 0,5 мкм. – 99% (при соблюдении правил монтажа и надлежащей настройке фильтра);

- Материал мешков (входят в комплект поставки) – иглопробивной нетканый материал;

- Широкая комплектность поставки, включающая полный спектр вспомогательного оборудования для быстрого вывода аппаратов на рабочие режимы, (в том числе, система мониторинга, управления и автоматизации, опционально – шнековые транспортёры для автоматической выгрузки пыли, системы вибровстряхивания для пылесборного бункера);

- Надежность, безотказность и долговечность агрегатов;

- Высокая центовая доступность ФР даже для предприятий и участков среднего и малого промышленного звена.

Производство рукавных фильтров и локальное внедрение на предприятиях

По любым вопросам, связанным с проектированием, изготовлением и приобретением промышленного рукавного фильтра для очистки воздуха от пыли, пожалуйста, обращайтесь к нам через блок контактов нашего сайта.

Оперативно произведем и доставим пылеуловители, (а также газоочистители и дымоуловители), до любого региона России, Европы, Азии. Монтаж или шефмонтаж. Обучение персонала. Гарантия производителя.

НПО «Центр ШВ» – 30 лет в авангарде промышленной газоочистки.

| День | Время работы | Перерыв |

|---|---|---|

| Понедельник | 08:00 — 18:00 | |

| Вторник | 08:00 — 18:00 | |

| Среда | 08:00 — 18:00 | |

| Четверг | 08:00 — 18:00 | |

| Пятница | 08:00 — 18:00 | |

| Суббота | Выходной | |

| Воскресенье | Выходной |

* Время указано для региона: Россия, Ижевск

Рукавный фильтр как эффективный промышленный пылеуловитель

Завод по производству воздухоочистных и газоочистных аппаратов ООО «ПЗГО» приветствует всех, кто желает углубить свои знания о принципах работы, конструкции, устройстве и характеристиках такого типа пылеуловителей как рукавный фильтр.

Мы более трех десятков лет на профессиональном базисе изготавливаем и внедряем импульсные мешочные пылеуловители, которые сегодня без рекламаций служат на более чем 200 промышленных предприятиях России, Азии и Европы.

История создания и общее описание рукавных фильтров

Борьба с пылью ведется многие тысячелетия. Уже на заре цивилизации люди поняли, что плотный тканый материал показывает хорошую эффективность от пылевых и песчаных включений – тканью оборачивали лица бедуины, номады, погонщики верблюдов, туареги, рудокопы, камнетесы; лицевые маски носили американские ковбои, словом, все, кто был вынужден был вести свою деятельность в условиях механически загрязненных мест, пустынь или пыльных дорог.

По мере развития механообработки количество твердых отходов высокой дисперсности стремительно возрастало, и были разработаны множественные технологии, устройства и аппараты, чьей целью было снижение – внутренняя аспирация или полная фильтрация – пылевых выбросов.

Изобретателем рукавного фильтра по праву можно назвать Гиппократа. Примерно в 500 году до нашей эры он создал первое устройство, представляющее клеть с закрепленными на ней хлопковыми ткаными мешками – для фильтрации механических примесей из воды. Историки прозвали первый мешочный фильтр «Рукавом Гиппократа».

Рукав Гиппократа – одно из первых приспособлений, функционирующих по принципу мешочной / волоконной фильтрации

Вместе с этим шла модернизация фильтрующих материалов – на смену хлопковой марле, байке и войлоку пришли нетканые материалы иглопробивного, термического и химического типа изготовления, фирменные текстили SpunJet, SpunLace, AirLay, Strutto; широко используется капрон, полипропилен, полиэстер, стекловолокно, полиамид, тефлон (и их модификации).

В зависимости от очищаемых сред фильтроматериалы также могут быть обработаны специальными термостойкими, кислотостойкими и иными пропитками, а также подвергнуты поверхностному упрочнению (для абразивных пылей).

Все это, в совокупности, привело к созданию таких аппаратов как рукавные фильтры, которые сегодня широко востребованы во всех отраслях промышленности, имеющих в качестве побочных продуктов пылевые / твердодисперсные взвеси, воздушные суспензии.

Рукавные пылеуловители демонстрируют высокий КПД очистки высокозапыленных сред в металлургии, обрабатывающей и добывающей промышленности, на АБЗ, цементных предприятиях, кирпичных заводах и множестве других индустриальных участков и цехов.

Передвижной фильтрационный комплекс на колесах. Основное преимущество – высокая мобильность. В эффективности такие машины уступают стационарным версиям

Таблица применимости аппаратов в различных отраслях промышленности.

| Отрасль | Назначение |

| Металлургия | пескоструйная, дробеструйная обработка заготовок, шлаки, сварочная пыль, отходы механообработки |

| Мукомольное производство, зернообработка | фильтрация мучки, шелухи, мельничной пыли, сечки, лузги |

| АБЗ, добывающие, горнообогатительные производства | участки / зоны грохочения и дробления породы, транспортеры, перевалочные пункты |

| Объекты энергетики | угольные, коксовые, зольные, пепельные и иные механические выбросы |

| Производство строительных материалов | захват пылей цемента, камня, кирпича, известняка, гипса, минералов |

| Табачные заводы | нейтрализация растительных микродисперсных волокон |

3D-моделирование работы РФ на Рефтинской ГРЭС – крупнейшей твердотопливной теплоэлектростанции в России

Схема, устройство и конструкция рукавного фильтра: общие черты

Внешний вид и габариты аппаратов могут существенно различаться. Но, вне зависимости от исполнения, ориентации, типа и материала мешков, каждый рукавный пылеуловитель предполагает наличие нижеследующих узлов.

Рис. 1. Принципиальная схема рукавного фильтра

В англоязычной литературе для слова «рукав», в техническом контексте, обычно используют не привычное «sleeve», а «bag», «sack» – мешок или же «hose» – шланг. Таким образом и сами аппараты именуются bag-, sack- или hose filter.

Чистая и грязная камеры

Помимо прочего, принято условно разделять конструкцию рукавных фильтров на т.н. чистую и грязную камеры.

Грязная камера включает в себя отсек ввода запыленного воздуха, пылеотбойник, бункерную зону и всю внешнюю поверхность текстиля рукавов, на которой, собственно, и происходит задержание/ осаждение пылевых включений.

Каркас круглого сечения

Чистая камера отделена от остального блока установочной рамой, в которой закреплены концы каркасов с мешками (их количество от модели к модели различно).

Из чистой камеры – в различных технологических вариациях – поток идет к выходному клапану. В ней же, полностью или частично, размещены элементы механизма регенерации рукавов – импульсные продувочные клапана / сопла, штоки встряхивателя, вибрационные мембраны.

Принцип работы рукавного фильтра

Описание конструктивных элементов делает понятным принцип работы рукавного фильтра:

- Запыленный поток подводится во входной клапан аппарата. В зависимости от наличествующей инфраструктуры, могут использоваться вспомогательные элементы – пневмонасосы, компрессоры, напорные вентиляторы, иные нагнетатели. В случае обработки высокотемпературного потока может быть реализовано подмешивание в фильтр чистого прохладного / атмосферного воздуха.

- Воздухопоток контактирует с внешней поверхностью плотных нетканых рукавов, при этом частички пыли оседают снаружи мешков, в то время как чистый воздух проходит внутрь каркасов и попадает в чистую камеру, откуда выводится в производственное помещение или во внешнюю атмосферу;

- По мере оседания пылевых включений на поверхности рукавов, воздуху становится все сложнее «пробиться» сквозь нарастающую механическую преграду, и производительность аппарата падает – необходима регенерация рукавов;

- В зависимости от имплементированной системы регенерации, производится обратная импульсная продувка, встряхивание или другое воздействие на фильтр-элементы, что позволяет освободить их поверхность от пыли и восстановить номинальный КПД устройства;

- Пыль опадает в бункер, цикл повторяется.

Каркасы круглого сечения используются, как правило, в крупных аппаратах, разрабатываемых для условий сильной запыленности, в то время как плоские картриджи обеспечивают высокую компактность, но чуть менее эффективны в очистке воздуха от пыли высоких концентраций.

Регенерация рукавов / картриджей

Инженеры и техники многих производственных предприятий и исследовательских институтов долгие десятилетия анализируют особенности работы рукавных фильтров, и к сегодняшнему дню разработаны несколько подходов к освобождению рукавов от пыли, которые постепенно модернизируются. Рассмотрим их подробнее.

Внутри рабочей камеры: картриджи непосредственно перед регенеративной процедурой – видна обильно осевшая пыль

Механическое вибрационное встряхивание

Одним из распространенных конструктивных решений для восстановления эффективности очистки воздуха в рукавном фильтре является механическое встряхивание рабочего блока.

Вибрационное встряхивание может реализовываться как через вращательное движение мотора (мотор-редуктора) с системой эксцентриситетов (кулачковые и кривошипно-шатунные механизмы, качающие подшипники, механизмы Чебышева, Хойкена, Кланна, Ватта, Саррюса), так и прямо – через пневматические или гидравлические воздействия на штоки.

Основным недостатком механического подхода является наличие в конструкции движущихся частей, которые неизбежно изнашиваются и, в целом, показывают меньшую надежность, чем импульсная продувка.

Одна из вариаций преобразования вращательного движения в возарстно-поступательное (визуализация с сайта mechanisms.club)

Вдобавок, организация индивидуального встряхивания для каждого картриджа рукавного блока представляет собой технически непростую задачу, поэтому обычно механическая регенерация применяется сразу для всей рамы с картриджами.

Вибровстряхивание иногда используется в одинарных фильтрах, работающих без остановки – регенерация идет непрерывно и параллельно с очисткой. Впрочем, такие конструкции встречаются крайне редко. Чаще виброфильтры – для удобства и бесперебойности – объединяются в батареи, где очистка воздуха идет попеременно.

Импульсная продувка

Импульсная очистка рукавов обеспечивает почти мгновенные, сильные аэродинамические удары, направленные внутрь фильтр-элементов. Импульс сжатого воздуха (5-10 бар) проходит по всей длине рукава и, моментально расширяя его диаметр, сбрасывает осевшую на волокне пыль.

В зависимости от концентрации загрязнителя, природы, объема и других свойств очищаемой среды, продувка может осуществляться каждые несколько секунд, десятков секунд или минут (от 3-5 и выше) при длительности одиночного регенерационного импульса порядка 0.1-0.2 секунды.

Преимуществом аэродинамической очистки с индивидуальными клапанами является возможность независимой регенерации рукавов в многокамерных машинах, что позволяет добиться эффективной и бесперебойной воздухоочистки (при условии, что группы картриджей установлены в несообщающихся камерах / фильтр-аппаратах).

Периодически во время работы слышны характерные щелчки – это короткоимпульсные пневмоудары, подающиеся в рабочий блок для удаления пылевых загрязнений рукавов

Также, в рамках монтажа фильтров на территориях, оборудованных собственной магистралью высокого давления, отсутствует потребность во введении в конструкцию дополнительного компрессора высокого давления (уточняется у Заказчика).

Помимо описанных выше, ограниченно практикуются и другие методы регенерации – акустические низкочастотные, ультразвуковые волны, а также продувка низким давлением. К сожалению, такие подходы или не обеспечивают высокую скорость / эффективность самоочистки, или неоправданно сложны в техническом исполнении (и используются преимущественно экспериментально).

Характеристики рукавных фильтров от ООО «ПЗГО»

Все изготавливаемые на нашем заводе пылеулавливатели выгодно отличаются следующим диапазоном технических характеристик:

- Производительность по среде – до 100 000 м 3 / час;

- Дисперсность / размер улавливаемой пыли > 0.5 мкм;

- Эффективность обеспыливания – до 99.9% (при соблюдении правил эксплуатации и надлежащей наладке / настройке фильтра);

- Работа с воздухопотоками любой степени запыленности;

- Ударный импульсный метод самоочистки рукавов – бесперебойность, высокая скорость и эффективность удаления пыли с картриджей благодаря использованию плоских сопел Вентури специальной конструкции;

- Фильтрующий материал – нетканое иглопробивное волокно;

- Возможность обработки потоков с температурой до 200 градусов Цельсия;

- Автоматизация системы управления аппаратом через электронный контроллер;

- Опционально – установка контроллер-совместимого дифференциального манометра для управления агрегатом;

- Опционально – установка вибросистемы на пылесборный бункер – для исключения налипания на стенки высокоадгезионной пыли. Возможно оборудование бункера шнеком для непрерывной выгрузки пыли;

- Надежность, компактность и долговечность;

- Высокая ценовая доступность оборудования даже для представителей промышленности и бизнесов средней и малой руки.

Широкая комплектация поставки подразумевает быстрый и простой ввод аппарата в эксплуатацию в любых условиях и включает в себя: опоры / несущую раму и пылесборный бункер конусного типа с затвором, корпус, ресиверы для сжатого воздуха, мембранные клапаны для очистки картриджей, комплект фильтровальных рукавов, аварийный индикатор заполнения бункера, щит управления и контроля, напорный вентилятор.

Заказ, изготовление, доставка и монтаж оборудования в России и Евразии

По любым вопросам, касающимся заказа на расчет и изготовление современных, долговечных, неприхотливых и безотказных промышленных рукавных фильтров с импульсной продувкой, пожалуйста, обращайтесь к нам через Контакты сайта или заполняйте Опросник Заказчика.

Быстро произведем и доставим пылеуловители до любого региона России, СНГ, Европы, Азии. Обучим штат. Документация. Гарантия.

Устройство и работа рукавного фильтра: плюсы и минусы + особенности замены фильтровального рукава

Безусловно, соблюдение экологических норм – важное условие успешного и безопасного функционирования любого производства. Очищение воздуха, загрязненного продуктами переработки, является основным требованием к предприятиям горнодобывающего, цементного, химического, мукомольного, металлургического и прочих направлений, в процессе деятельности которых образуется большое количество пыли, сажи и других микроскопических загрязнителей.

Но современные очищающие конструкции позволяют эффективно решать проблему излишней запыленности воздуха: устройство и работа рукавного фильтра направлены именно на удаление мельчайших частиц вредных взвесей. После установки этого узла вся пыль и грязь оседают на стенках фильтра, а в атмосферу выбрасывается более легкий и лишенный примесей воздух.

В этом материале мы рассмотрим строение и принципы работы рукавного фильтра, узнаем о способах их саморегенерации и замены, а также раскроем достоинства и недостатки этой очистительной конструкции.

Необходимость очищения воздуха на производстве

Экологический кризис на планете усугубляется с каждым днем. Производственные предприятия играют в этом далеко не последнюю роль: утечка химикатов, загрязнение водоемов сточными водами и пылевые выбросы крайне негативно сказываются как на состоянии природы, так и на здоровье людей.

Кроме прямого вреда для работников и жителей, обитающих рядом с производством, пыль наносит ущерб и самому предприятию. Пылевой налет пагубно влияет на работу оборудования, ухудшает состояние вентиляционной системы и теплообменников. Эти факторы могут привести к снижению качества изготавливаемой продукции и даже повысить ее себестоимость за счет поломок и более быстрого износа используемой техники.

Именно поэтому качественное улавливание и нейтрализация пыли является неотъемлемым этапом всего технологического процесса на производстве. Рукавный фильтр эффективно справляется с поставленными задачами и оберегает не только природу и людей, но и оборудование предприятия.

Как устроен и работает рукавный фильтр?

Очистительное оборудование с рукавным фильтром может использоваться как часть внутренней вентиляции, предусматривающей возврат очищенного воздуха обратно в помещение, так и как система полного очищения воздуха перед его выбросом в окружающую среду.

Рукавный фильтр представляет собой достаточно несложную конструкцию, которая состоит из основных элементов:

- корпуса для фильтровальных узлов;

- камер для чистого и грязного воздуха;

- бункера и опоры;

- впускного клапана, через который проходит воздушная смесь;

- очищающего рукава или комплекса рукавов, которые расположены на пути прохождения воздуха;

- выходного клапана с регулятором давления, пропускающего очищенный поток;

- системы для регенерации фильтра, которая позволяет периодически очищать рукав от пыли.

Конструкция устройства рассчитана на пропуск достаточно большого количества воздуха или газа. Потоки, увлекаемые входным клапаном, проходят сквозь систему, оставляя частички пылевых или сажевых загрязнений на поверхности фильтра на тканой или нетканой основе.

Фильтр может быть одиночным, однако более действенными остаются комплексы с батареей рукавов, которые эффективнее очищают воздух. После рукава переработанный воздух выпускается через выходной клапан, оснащенный автоматикой для регулирования давления.

Фактически конструкция выполняет три основные задачи:

- качественно очищает газовоздушную смесь от загрязнителей;

- обеспечивает равномерность пылевой нагрузки;

- регулирует количество поступающего для фильтрации воздуха.

Сепарация мелких частиц, находящихся в отработанном воздухе, дает возможность обеспечить должную чистоту выпускаемого потока. Нежелательные взвеси надежно удерживаются внутри рукава, который самостоятельно очищается во время фазы регенерации.

Основные виды фильтрующих рукавов

Выбор подходящего рукавного фильтра основывается на особенностях производства и характере продуцируемой в его процессе пыли. Главными критериями, на которые стоит опираться при подборе этого оборудования, являются производительность установки и глубина очистки входящего воздуха. Остальные параметры являются индивидуальными: степень их важности зависит от производственных условий.

Например, выбор материала, из которого выполнен фильтр, полностью зависит от особенностей пылевых загрязнителей, которые возникают во время производства.

№1: Различие по производительности оборудования

Рукавные фильтры разделяются на два основных типа: круглые и плоские. Первый вид рассчитан на эксплуатацию на предприятиях с большой пылевой нагрузкой и способен пропускать и очищать достаточно серьезные объемы воздуха: более 100 тыс. м 3 в час.

Плоские рукава обладают более скромной производительностью, однако имеют и более компактную конструкцию. Подобные очистительные системы подойдут для цехов с небольшой пылевой нагрузкой.

№2: Классификация по типу установки рукавов

По типу установки системы с рукавными фильтрами могут быть вертикальными либо горизонтальными. Последние остаются более эффективными, как как пропускают большее количество воздуха или газа.

Сам путь прохождения потока по рукаву является вполне продолжительным, поэтому поры материала фильтра улавливают больше загрязнителей.

Различают рукава и по форме: эллипсоидные, цилиндрические, прямоугольные.

№3: Разновидности по материалу изготовления

На классификацию и принцип работы рукавного фильтра влияет и материал, из которого выполнен фильтровальный элемент. Зачастую он изготавливается из ткани.

Это может быть как натуральные хлопок или шерсть, так и синтетические материалы:

- полиэфир;

- стекловолокно;

- полиамид;

- мета-арамид;

- политетрафторэтилен;

- полиакрилонитрил и пр.

Выбор материала рукава основывается на типе производства, характеристиках фильтруемой смеси, дисперсности и свойствах пыли, агрессивности среды.

В последнее время особой популярностью пользуются нетканые фильтры с более однородной и мелкопористой структурой, которые благодаря волокнистой поверхности удерживают больше загрязнителей.

№4: Классификация по способу регенерации

Метод восстановления фильтров можно считать еще одной категорией классификации этих устройств. Регенерация рукавного узла является важным этапом работы конструкции, поэтому ей стоит уделить особое внимание.

Фактически регенерация представляет собой процесс очищения рукава от скопившейся грязи.

Процедура может осуществляться несколькими методами, выбор которых зависит от характера пыли:

- Виброочистка, в процессе которой рукав или батарея рукавов интенсивно встряхиваются, после чего частицы загрязнений падают в специальный бункер для последующего удаления. Из него пыль убирается с помощью системы пылетранспорта: винтового или пневматического конвейера, поворотного тамбура, скребковой цепи, шиберного или клапанного затвора.

- Импульсная продувка или пневмоочистка. Фильтр подвергается импульсной продувке или пневматической очистке с помощью обратного потока воздуха, который выбивает микрочастицы из пор.

- Комбинированная очистка. Батарея или одиночный рукав подвергаются комбинированному очищению, в процессе которого фильтр встряхивается и обдается потоками чистого воздуха.

Виброочистка может происходить не только автоматически: процесс регенерации порой осуществляется вручную благодаря специальной ручке и называется механическим очищением рукава.

Но чаще всего процесс регенерации осуществляется автоматически благодаря работе датчиков загрязнения, которые реагируют на количество собранного сора и определяют давление и пропускную способность рукава. Если давление на выходе конструкции падает, сенсор запускает процесс продувки или механизм встряхивания.

При низкой пылевой нагрузке в условиях неагрессивной среды на небольшом производственном участке полноценное функционирование рукавного фильтра может достигать и пяти лет, после истечения которых потребуется его плановая замена.

Особенности замены рукавного фильтра

Как и установка, замена пришедших в негодность фильтров осуществляется на основании проектной документации и условий, в которых функционирует очистительное устройство.

Учитывается множество ключевых факторов:

- пылевая нагрузка;

- дисперсность пыли и ее качества;

- характеристики рабочей среды;

- производительность самого фильтра;

- место монтажа;

- глубина очистки смеси и пр.

Если в батарее вышел из строя всего один рукав, можно отсечь его работу без замены. Для этого фильтр закупоривается на уровне трубной решетки. Удалять продувочную трубу или каркас при этом не нужно.

Если же узел требует полной замены, необходимо выполнить следующие действия:

- Перекройте заслонки на входе и выходе в отсек, если это предусмотрено конструктивными особенностями системы.

- Через смотровое окно снимите продувочную трубу, ведущую к заменяемому рукаву или батарее.

- Снимите каркас рукава.

- Удалите рукав из конструкции. Его можно поднять по трубной решетке либо сбросить в бункер для пыли. В последнем случае фильтр нужно будет удалить из отсека через смотровое окно.

- Установите новый рукав в обратном порядке. После подсоединения закрепите каркас, подведите продувочную трубу.

После мероприятий по замене необходимо провести пробный пуск оборудования, чтобы убедиться в его работоспособности.

Доверять замену лучше специализированной компании, работники которой имеют навыки и опыт по снятию и монтажу рукавных фильтров.

У нас на сайте есть также статья с подробной инструкцией по замене фильтра в приточной вентиляции.

Достоинства и недостатки приспособлений

Как и любое другое очистительное оборудование и системы, к примеру, аспирация, рукавный фильтр имеет свои особенности эксплуатации, в процессе которой выявляются характерные преимущества и недостатки системы.

Достоинств у подобного комплекса значительно больше, чем изъянов, поэтому рукавные фильтры широко применяются в различных сферах производства.

К неоспоримым плюсам рукавных фильтров можно отнести следующие особенности:

- Конструкция является универсальной, поэтому легко интегрируется в вентиляционную и очистительную системы разных производственных отраслей.

- Комплекс с рукавным фильтром легко встраивается в технологичную линию и малотребователен к объемам площади, необходимой для его обустройства.

- Степень очистки газовоздушной смеси достигает 90-99%, что является предельно высоким показателем для системы сухого очищения.

- Фильтрация происходит одинаково эффективно как при предельно низкой температуре воздуха, так и в условиях отапливаемого помещения.

- Управление комплексом является очень простым и может быть полностью автоматизировано.

- Плановая замена отработанных рукавных фильтров осуществляется раз в два-три года.

Кроме преимуществ рукавный фильтр имеет и незначительные недостатки. Главным из них является необходимость подвода сжатого воздуха в условиях фильтрации объемов воздуха более 150 м 3 в час.

Для определенных типов производства или агрессивных условий эксплуатации могут понадобиться фильтры из дорогостоящих материалов, например, стекловолокна или мета-арамида, которые более устойчивы к износу.

В системе вентиляции используются также и другие виды фильтров. Подробнее о воздушных и угольных системах фильтрации мы говорили в следующем материале.

Выводы и полезное видео по теме

Строение и принцип работы очистительной системы с рукавным фильтром наглядно показан на видео ниже:

Процесс испытания рукавов и механизм очищения фильтров продемонстрирован производителем очистительного оборудования:

Рукавный фильтр – один из самых простых и эффективных способов сухого очищения воздуха от пыли различного происхождения. Универсальную систему можно успешно интегрировать практически в любой технологический процесс, в ходе которого образуются большие объемы фильтрационной среды, требующей максимального удаления нежелательных взвесей. Рукава достаточно просты в замене, не требуют сложного или дорогого обслуживания. Поэтому владельцам производственных мощностей обязательно стоит присмотреться к подобному виду очищения отработанного воздуха.

Хотите дополнить изложенный выше материал полезными сведениями или рассказать об особенностях применения фильтров, исходя из личного опыта? Пишите свои замечания и дополнения, задавайте вопросы нашим экспертам – блок обратной связи расположен ниже.

Рукавные фильтры – принцип работы, схема и устройство

В процессе производства и работы технологического оборудования часто возникают сложности с образованием пыли. Данная проблема не обошла стороной горнодобывающие, металлургические, цементные, мукомольные, химические производства и предприятия. Для сохранения здоровья рабочих, минимизации выбросов в атмосферу и продления срока службы станков и агрегатов необходимо очищать воздух и газы от пыли. Среди множества видов пылеулавливающего оборудования широкое применение, благодаря эффективности очистки и универсальным характеристикам, получили рукавные фильтры. В данном материале мы расскажем о принципах работы рукавных фильтров, основных технических характеристиках, схеме конструкции и устройстве. Также можно ознакомиться со статьей по рукавным фильтрам для очистки газов

Устройство и схема

Устройство рукавных фильтров их технические характеристики незначительно отличаются у разных производителей. Основные блоки и принципиальная схема конструкции состоит из следующих элементов:

- Камера грязного газа

- Камера чистого газа

- Корпус рукавного фильтра

- Монтажная плита (разделительная плита между чистой и грязной камерой)

- Фильтровальные рукава

- Система регенерации с ресиверами, пневмоклапанами, продувочными трубами

- Бункер с устройством выгрузки уловленной пыли и опорами

- Система автоматики управления

Конфигурация фильтра отличается в зависимости от условий эксплуатации и может быть дополнена площадками обслуживания, системой автоматической выгрузки бункера, пневмо или вибро системой сводообрушения бункера, системой аварийного подмеса наружнего воздуха для снижения температуры. В случае расположения оборудования на улице, во избежание образования конденсата на корпусе, фильтр оснащается обогревом пневмоклапанов и бункера, а так же теплоизоляцией.

Для фильтрации взрывоопасной пыли, например при производстве муки, цемента, угольных предприятиях, фильтры изготавливаются во взрывозащищенном исполнении. Взрывозащищенное исполнение рукавного фильтра предполагает использование фильтровальных рукавов с антистатическим покрытием, что предотвращает образование статического заряда на поверхности фильтрующего материала. Так же на корпусе фильтра устанавливаются взрыворазрывные мембраны, которые высвобождают избыточное давление в случае взрыва.

Фильтровальный материал рукавов подбирается исходя из особенностей фильтруемой среды, свойств и дисперсности пыли. Основные материалы, используемые в рукавных фильтрах: полиэстер (PE), мета-арамид (AR), полиимид (P84), стекловолокно (FG), политетрафторэтилен (PTFE), полиакрилонитрил (PAN), полифениленсульфид (PPS) и другие.

Принцип работы

Принцип работы рукавныйх фильтров основан на прохождении грязного воздуха через поры нетканного фильтрующего материала. Запыленный воздух по газоходу через входной патрубок попадает в камеру грязного газа и проходит через поверхность фильтровальных рукавов. Пыль оседает на фильтрующем материале, а очищенный воздух попадает в камеру чистого газа и затем удаляется из фильтра. По мере накопления пыли на поверхности фильтрующего материала возрастает сопротивление движению воздуха и снижается пропускная способность фильтровальных рукавов. Для очистки рукавов от уловленной пыли осуществляется их регенерация сжатым воздухом или вибровстряхиванием, в зависимости от метода регенерации рукавного фильтра. Сброшенная с рукавов пыль попадает в бункер накопитель и через устройство выгрузки удаляется. Подробнее про импульсную продувку рукавных фильтров.

Замена рукавных фильтров

Замена неисправных фильтров, как и монтаж новых, выполнятся в соответствии с проектной документацией и условиями эксплуатации очистительной системы.

При замене необходимо учесть следующее:

- плотность пыли;

- производительность фильтрующего устройства;

- место установки;

- качество и дисперсность пыли;

- параметры рабочей среды;

- степень очистки.

При выходе из строя одного рукава в батарее, существует возможность отключить его, не меняя. Для этого необходимо закупорить фильтр по уровню трубной решетки. Снимать каркас или продувочную трубку при этом не требуется.

Смена рукваного фильтра должна выполняться специалистами.

Рукавный фильтр нуждается в замене в случае, если наблюдается его полный износ или снижается эффективность регенерации. Если в стенках фильтра образовались сквозные отверстия, в этом случае замена выполняется раньше установленного времени. Когда же требуется полная замена узла, проводятся следующие действия:

- Перекрываются входные и выходные заслонки отсека в случае, если того требует конфигурация устройства;

- Через смотровой люк снимается продувочная труба, которая подведена к заменяемой части батареи.

- Отсоединяется каркас рукава;

- Рукав удаляется путем поднятия его по трубной решетке, либо опускания его в пылесборный бункер. В последнем варианте фильтр удаляется из отсека через смотровой люк;

- Новый рукав монтируется в обратном порядке. После присоединения закрепляется каркас, подключается продувочная трубка. После выполненной замены проводится пробный пуск устройства, чтобы проверить его исправность и функциональность.

Для замены фильтра лучше приглашать специализированную организацию, сотрудники которой имеют опыт проведения работ по обслуживанию рукавной системы фильтрации.

Преимущества и недостатки

Благодаря универсальности своей конструкции, а так же широкой опциональности рукавные фильтры имеют массу преимуществ и нашли широкое применение в различных отраслях. Одним из достоинств является то, что они легко встраиваются в технологическую линию, могут быть адаптированы под условия стесненных габаритов. Среди пылеуловителей сухого типа рукавные фильтры имеют наиболее высокую степень очистки – до 99%. Имеют сравнительно низкие эксплуатационные затраты, которые ограничиваются регламентной заменой фильтрующих рукавов один раз в 2-3 года (данный срок зависит от агрессивности среды, температуры и влажности) и периодической заменой пневмоклапанов. Рукавные фильтры могут так же эффективно функционировать в условиях суровой зимы с температурой наружного воздуха до -60С, как и в отапливаемом помещении, что можно отнести это к безусловным достоинствам.

При этом существуют и недостатки рукавных фильтров. Один из них это необходимость подвода сжатого воздуха, к которому имеются особые требования. Например для больших фильтров, обеспечивающих фильтрацию 150-200 тыс. м3/ч загрязненного газа, необходима подача сжатого воздуха в объеме 4000 л/мин. Для некоторых фильтров необходимо применение рукавов из мета-арамида, стекловолокна, полиимида и других дорогих материалов, от правильности подбора которых зависит срок их жизни. Ошибки в подборе фильтрующего материала влекут за собой значительное увеличение стоимости эксплуатации всего оборудования. Фильтровальный материал рукавов подбирается исходя из особенностей фильтруемой среды, свойств и дисперсности пыли. Основные материалы, используемые в рукавных фильтрах: полиэстер ( PE ), мета-арамид ( AR ), полиимид ( P 84), стекловолокно ( FG ), политетрафторэтилен ( PTFE ), полиакрилонитрил ( PAN ), полифениленсульфид ( PPS ) и другие.

Рукавный фильтр: конструкция, принцип работы и назначение

Преимущества рукавных фильтров NESTRO

Рукавные фильтры NESTRO позволяют предприятию экономить до 40% электроэнергии за счет возврата очищенного воздуха обратно в цех, обеспечивая при этом превосходный результат по очищению работающих станков от пыли, стружки, опилок и других сыпучих материалов. Основными преимуществами наших фильтров являются:

- Широкий диапазон мощностей: от 5 000 м3 до 500 000 м3, с возможностью расширения

- Расположение вентилятора за фильтровальной тканью

- Современные высокоэффективные вакуумные пылевые вентиляторы (внутри рукавного фильтра)

- Высокотехнологичные фильтровальные рукава: остаточная запыленность 0,1 мг/м3

- Низкий уровень шума

- Полная адаптация под потребности производства

- Различные варианты разгрузки (как ручные так и автоматические)

- Самоочистка рукавов с помощью импульсной продувки и вибровстряхивания

Классификация

Главным критерием классификации рукавных фильтров является метод очистки от загрязнений. В настоящее время используют три основных принципа действия систем для очистки фильтров:

- Механическое встряхивание. Используется механическое воздействие, звуковые волны, вибрации.

- Обратная продувка. Заключается в обратной продувке фильтра чистым воздухом или газом.

- Импульсная продувка. Используют потоки сжатого очищенного воздуха, который подается небольшими порциями (импульсами).

- Комбинированный. Представляет собой комбинацию из механического встряхивания, обратной продувки и импульсной продувки.

Другим важным критерием разделения рукавных фильтров на различные типы служит материал изготовления полотна:

- хлопок;

- шерсть;

- полиамид;

- полиэфир;

- полиимид;

- политетрафторэтилен и др.

Форма фильтрующего элемента служит еще одним критерием для разделения на следующие разновидности:

- цилиндрические;

- прямоугольные;

- эллипсоидные.

Рукавные фильтры по типу использования

Центральная аспирация

Позволяет собирать сыпучие отходы со всех станков в одном месте для их дальнейшей утилизации в полу- или полностью автоматическом режиме (при использовании рукавных фильтров с системой автоматической транспортировки и очистки). При этом, сам рукавный фильтр может располагаться как на улице, так и на крыше.

Локальная аспирация

Отличное решение для малых цехов или цехов, где нецелесообразно тянуть большой трубопровод: рукавный фильтр устанавливается в непосредственной близости от станка (рабочей зоны). Пылеуловители могут самоочищаться с помощью вибродвигателей или продувкой сжатым воздухом.

Принцип действия

Рабочий процесс регенерации воздуха при помощи рукавного фильтра можно условно разделить на два этапа:

-

Забор и очистка воздушной среды.

Загрязненная воздушная смесь под давлением проходит изнутри рукавов наружу. При этом частицы пыли осаждаются в порах ткани, а очищенный воздух выводится наружу установки при помощи выхлопной трубы.

По мере увеличения толщины слоя загрязняющих веществ на поверхности фильтра увеличивается его сопротивление. Для предупреждения подобных негативных явлений применяют систематическую очистку фильтрующего канала от накопленных частиц грязи и пыли. Для этого используют специальную систему продува или механического встряхивания.

Настройка режима регенерации фильтровального элемента может осуществляться двумя способами:

- по информации от датчиков, которые укажут на наличие значительного перепада давления;

- по истечении определенного периода времени (таймеру).

Принцип работы рукавного фильтра

Рукавные фильтры, в отличии от циклонов, имеют принцип работы пылесоса: очистка воздуха происходит с помощью специальной фильтровальной ткани. Эффективность рукавного фильтра крайне высока: воздух очищается на 99.99%. Именно это позволяет возвращать очищенный воздух в цех и экономить на обогреве. Устройство фильтра представляет собой сборный каркас, большая часть которого заполненный подвешенными фильтровальными рукавами (фильтрующий блок), через которые проходит воздух (снизу вверх). Каркас рукавного фильтра является герметичным, что позволяет устанавливать его как внутри здания, так и снаружи. Сначала грязный воздух попадает в сепарационную камеру, где проиходит отделение крупных кусков отходов и распределение потока по всей площади фильтровальных рукавов. Под рукавами (в грязной зоне) накапливается собранная пыль. Она удаляется вручную или автоматически в зависимости от модели рукавного фильтра. Над рукавами (в чистой зоне) располагается: система очистки, система пожаротушения и, как правило, блок вентиляторов. Лучший эффект достигается установкой нескольких вентиляторов в чистой зоне, однако, в некоторых системах аспирации вентилятор устанавливается перед фильтровальной тканью. Использование шумопоглощающих элементов в камере вентиляторов позволяет снизить уровень звукового давления до 64 — 68 Дб. Множество российских предприятий, находящихся близи жилых массивов, уже воспользовалось этим, решив свои проблемы с шумом. Также, все фильтры NESTRO оснащаются наружными лестницами, балконами и ревизионными дверцами для удобства контроля и эксплуатации. Все эти элементы представлены на схеме рукавного фильтра.

Новости о The Sims 4, The Sims 5

Рукавный фильтр представляет собой пылеулавливающее приспособление “сухого” типа. Он используется для очищения пылегазовоздушных составов и отличается высокой степенью эффективности. По качеству обработки он заметно превосходит оборудование мокрой очистки и электрофильтры. Приспособление оснащается фильтрующими элементами, эксплуатируемыми при высоком температурном режиме и изготавливаемыми из таких материалов, как полиамид и политетрафторэтилен.

Описание Рукавный фильтр относится к категории универсального оборудования, так как он может применяться с одинаковой эффективностью в большей части технологических процессов, характеризующихся большим количеством формируемой пыли. Он не требует постоянного контроля и обслуживания, а функционирование осуществляется непрерывно.

Также стоит отметить возможность изготовления устройства с различными размерами, конструктивными особенностями и идентичными характеристиками, подходящими под условия эксплуатации. В зависимости от ограничений и габаритов места монтажа, конструкция изделий может быть подобрана или разработана индивидуально.

Характеристики пылеобразующих составов определяют разновидность обработки материала, которая может быть, к примеру, маслооталкивающей или антистатичной, а также саму структуру. Для совершения правильного выбора зачастую производится анализ пыли в специальных лабораториях.

Применение Сфера использования оборудования достаточно обширна, рукавный фильтр обеспечивает очистку аспирационных выбросов и дымовых газов в различных отраслях, таких как:

изготовление стройматериалов; цветная и черная металлургия; литейное производство; автомобилестроение; энергетическая и горнодобывающая промышленность; производство пищевых продуктов; металлообработка; мебельная, стекольная и химическая промышленность. расчет рукавного фильтра

Расчет рукавного фильтра Установка может иметь различную площадь фильтрующего материала, определяющим фактором являются перепады давления, приходящиеся на ткани. Также должны приниматься во внимание и другие основные критерии, к их числу относятся следующие:

температура точки росы; уровень влаги; показатели давления и температуры; свойства газов; объем среды, подвергаемой очистке; взрывоопасность газов; выходная концентрация пыли и ее тип; технологические параметры процесса; присутствие токсичных веществ в составе. Чтобы произвести расчет рукавного фильтра, нужно установить расход продувочного газа и запыленных составов, приходящихся на материал. Также необходимо учитывать скорость фильтрации используемого типа ткани.

купить рукавный фильтр Фильтрующий элемент оборудования представляет собой рукав, изготовленный из иглопробивной нетканой материи. Существуют две основных конструкции:

эллипсная, размещаемая как в вертикальном, так и в горизонтальном положении; круглая, подходящая для использования только в вертикальном расположении. Средний период эксплуатации рукавов составляет около 3 лет, в некоторых случаях они могут использоваться более 7 лет. Несмотря на это, эффективность оборудования напрямую зависит от регулярной замены рукавов. Также рекомендуется использование современных тканей, снижающих остаточную запыленность.

фильтр рукавный фр

Система регенерации Регенерация рукавных фильтров обеспечивает их функционирование и автономный режим работы. Используется несколько систем регенерации, импульсная разновидность считается самой результативной и надежной. Она осуществляется при помощи сжатого воздуха, который предварительно очищается от пылевых и масляных загрязнений, с давлением не более 0,6 МПа. Данный процесс не требует остановки рабочего цикла и производится в автоматическом режиме. Используются два основных режима регенерации для производства фильтров, каждый из которых подбирается в зависимости от условий эксплуатации:

Стандартный, при котором регенерация и очистка газа происходят одновременно. Режим для сложных условий применения. Он осуществляется после отключения одной из секций функционирующего устройства. Фильтр рукавный ФР в таком варианте исполнения может иметь возможность полного отключения каждой из секций с любой стороны, что упрощает замену фильтрующих элементов и проведение профилактических работ на функционирующем оборудовании. Включение импульсной регенерации возможно по таймеру и диафанометру. Устройства с данным режимом составляют большую часть рынка. Также существует возможность изготовления оборудования в соответствии с особенностями производства, к примеру, изделий с механическим встряхиванием и обратным продувом.

регенерация рукавных фильтров

Виды Существует множество разновидностей фильтров, стоит отметить наиболее распространенные из них:

напорные; изделия с горизонтальным размещением рукавов (обслуживание производится с боковой площадки; рукавный фильтр для очистки газов с вертикальным размещением рукава; циклонные устройства оснащаются жалюзийным сепаратором для предварительной очистки и выпускаются в круглом корпусе; точечное оборудование, используемое для аспирации расходных бункеров и конвейеров; взрывобезопасный рукавный фильтр; высокопроизводительные устройства, подходящие для большого объема газа и обеспечивающие низкий уровень остаточной запыленности; компактное оборудование, оснащенное гофрированными рукавами. рукавный фильтр чертеж

Эксплуатация в сложных условиях Рукавный фильтр, характеристики которого подбираются в соответствии с условиями применения, подходит для работ на открытом воздухе и внутри помещений. В первом варианте требуется дополнение в виде следующих составных элементов:

теплоизоляция корпусной части, которая имеет особое значение при конденсации паров; подогрев бункеров оборудования и системы регенерации; специальное укрытие, предотвращающее воздействие атмосферных явлений. Среди основных разновидностей устройств стоит отметить двухрядную конструкцию, в средней части которой размещаются патрубки для входа загрязненного и очищенного газа, а также однорядную, в которой патрубки находятся на боковой части конструкции.

Транспортировка оборудования производится грузовым транспортом. Для упрощения данного процесса рукавный фильтр, чертеж которого представлен выше, реализуется в частично разобранном виде. Узлы изготавливаются в различных вариациях в соответствии с условиями эксплуатации. Для сборки конструкции используется сварной метод и болтовые соединения. Большая часть устройств предназначена для функционирования при избыточном разряжении или давлении.

устройство рукавного фильтра

Увеличение эффективности В некоторых случаях отмечается недостаточная эффективность работы, несмотря на соблюдение условий выбора материала и грамотного проведения расчета. Улучшение результата возможно путем интенсификации метода проведения регенерации, но это способствует повышению расходов по причине уменьшения периода эксплуатации материи, на которую приходятся сильные механические нагрузки. Также возможно уменьшение скорости фильтрации и увеличение слоя накапливаемой пыли, в этом случае увеличиваются размеры оборудования. Устройство рукавного фильтра зачастую предполагает наличие дополнительных секций, которые обеспечивают непрерывное функционирование и возможность проведения ремонтных работ без остановки аппарата.

Эксплуатация рукавного фильтра

Рукавные фильтры NESTRO очень просты в эксплуатации. Автоматическая система управления способна не только включать и выключать систему аспирации, но и плавно регулировать её мощность благодаря частотным регуляторам, автоматическим шиберам и множественным датчикам. Затраты на обслуживание оборудования крайне малы. Срок службы фильтровальной ткани кратно увеличивается благодаря использованию импульсной очистки, даже при наличии пыли склонной к самослипанию. Очистка фильтра также может происходить без участия персонала. Безопасность во время эксплуатации рукавного фильтра достигается благодаря системам искрогашения, пожаротушения, работающим в автоматическом режиме.

Очистка рукавного фильтра

В рукавных фильтрах NESTRO применяются различные системы регенерация фильтровальной ткани. Самая простая — встряхивание фильтровальных рукавов с помощью вибромотора, расположенного в чистой зоне над рукавами. В таких фильтрах планка, на которой крепятся фильтровальные рукава закрепляется на виброопорах, что позволяет встряхивать блок вентилятооров отдельно от каркаса фильтра. Некоторые модели фильтров разворачивают поток воздуха в момент тряски. Это позволяет производить очистку выключив только часть фильтра.

Система очистки рукавных фильтров сжатым воздухом (импульсная продувка рукавного фильтра) обладает более высокой эффективностью очистки фильтровальной ткани. Для её работы в чистой зоне фильтра устанавливается ресивер со сжатым воздухом и сестемой форсунок, направленных внутрь фильтровальных рукавов. Прериодически происходит продвука фильтровальных рукавов импульсами сжатого воздуха. Отличительной особенностью таких фильтров является то, что фильтровальные рукава подвешиваются отверстием вверх: фильтрация происходит по внешней стороне рукава.

Конструктивные особенности

Конструктивно устройство рукавного фильтра включает несколько главных составляющих:

- корпус для размещения в нем других конструктивных элементов;

- бункерная основа;

- фильтрующие элементы.

Рукава в большинстве устройств подвешивают внутри каркаса, а для регулирования производительности очистки используют специальные клапаны. Главной отличительной особенностью у каждого производителя является устройство фильтрующих каналов (рукавов). В качестве материала для их изготовления используют полотно из хлопка, шерсти, стеклоткани или синтетических волокон. Подобное конструктивное решение позволяет минимизировать стоимость фильтрующих элементов.

Расчёт рукавного фильтра

Компания NESTRO занимается расчётом рукавных фильтров уже более 30 лет. Для подбора рукавного фильтра для очистки воздуха от пыли специалисты NESTRO учитывают:

- Виды станков, установленных на производстве и их режимы работы

- Тип обрабатываемого материала, его влажность, плотность и температуру

- Количество обрабатываемого материала

- Параметры воздуха

- Регион расположения заказчика

Эти и другие параметры позволяют прооизвести оптимальный расчёт харектеристик рукавного фильтра. Свяжитесь с нами и получите предварительный расчет уже сегодня.

Монтаж рукавного фильтра

Осуществление монтажа рукавного фильтра стоит доверять только квалифицированным специалистам. Несмотря на общую простоту конструкции, в рукавном фильтре есть множество мест на которые нужно обратить внимание при сборке. Непрофессиональный монтаж рукавного фильтра может привести к быстрому износу фильтровальной ткани, а так же неправильной работе в критических ситуациях. Это может спровоцировать пожар или взрыв внутри фильтра с его частичным или полным разрушением. Поэтому мы рекомендуем осуществлять монтаж под надзором сервисных инженеро NESTRO, ежегодно проходящих обучение на заводе NESTRO и следующих инструкции по сборке рукавного фильтра.

Рукавный фильтр — конструкция, принцип работы и назначение

Швейцарская производственно-инжиниринговая компания ENCE GmbH (ЭНЦЕ ГмбХ) образовалась в 1999году, имеет 16 представительств и офисов в странах СНГ, предлагает оборудование и комплектующие с производственных площадок в США, Канаде и Японии, готова разработать и поставить по Вашему индивидуальному техническому заданию рукавные фильтры.

Общее описание рукавных фильтров

Принцип действия и конструкция

В промышленности широко применяться рукавные фильтры (см. рисунок), которые являются одними из самых эффективных аппаратов качественной очистки газовых промышленных выбросов. Это, прежде всего, связано с повышением требований к охране и защите окружающей среды, а так же с расширением производств, которые выпускают новые фильтровальные материалы из синтетических волокон, работоспособных в самых разных по конструкции фильтрах с всевозможными способами регенерации.

Конструкция рукавных фильтров представлена корпусом, в котором размещены тканевые рукава (мешки). Верхние концы мешков оснащены крышками и подвешены к общей раме. Нижние концы мешков открыты и крепятся на патрубках общей трубной решетки.

Чертеж рукавного фильтра

Слева – процесс очистки газа, справа – обратная продувка рукавов.

Загрязненный газ проходит сквозь ткань рукавов изнутри наружу. Частицы пыли осаждаются в порах ткани, а чистый газ выводится посредством выхлопной трубы. По мере того, как растет слой пыли, возрастает сопротивление ткани. Для профилактики, рукава систематически встряхивают при помощи специального кулачкового механизма. Существуют устройства, которые оснащены системой продува мешков. В таких системах направление воздуха обратно движению очищенного газа. Процесс продувки и встряхивания осуществляется с периодичностью 5-20 минут и продолжается 5-20 секунд. Данные устройства разбиты на несколько секций, которые работают попеременно. Рабочий режим и режим очистки переключаются автоматически.

Эффективность рукавных фильтров, прежде всего, зависит от выбора фильтровального материала.

Современные рукавные фильтры оснащаются мешками из высокопрочных и теплостойких тканей:

- ткань из волокна орлон;

- стекловолоконная ткань;

- байка с добавлением капроновых волокон.

Конструкция и устройство

Конструкция рукавного фильтра рассчитана на пропуск через него большого количества воздуха или газа, который направляется на батареи тканевых рукавов, задерживающих частицы загрязнений. В зависимости от типа установки рукава могут размещаться и горизонтально, чтобы через них проходило максимальное количество воздуха. Пылевые, сажевые и другие частицы забиваются в поры ткани и не проходят дальше, в направлении выходного отверстия для чистого воздуха.

Подавляющее большинство фильтров рукавного типа состоит нескольких блоков:

- корпус с фильтрующими элементами;

- входной (впускной) клапан для газовоздушной смеси;

- батареи рукавов или отдельные рукава на пути потока воздуха;

- выходной клапан с автоматикой для отслеживания давления;

- система регенерации — устройства для быстрой очистки рукавов от накопившейся пыли.

Благодаря простоте конструкции и способности эффективно перехватывать пыль, сажу и частично мелкие каплевидные загрязнения, система рукавных фильтров используется на производствах, где технологический процесс связан с постоянной утечкой мелких загрязнений и запылением воздуха.

Рукавные фильтры с импульсной продувкой

Простая конструкция рукавных фильтров и их эффективная работа сделала этот тип фильтрующих механизмов наиболее распространенным в промышленности. Причем подобные фильтры имеют внутреннюю классификацию, характеризующую тип используемого материала и особенности подачи газа.

Конструкция рукавных фильтров такова, что позволяет обеспечивать фильтрацию газа сразу в несколько потоков. Пространство между рукавами обеспечивает свободное раздувание рукавов под действием воздушного потока и легкость их замены или ремонта.

Рукавный фильтр с импульсной продувкой

Конструкция фильтровальных рукавов может быть различной. Обычно они выполняются в виде тканевого (цельносшитого или состоящего из частей) цилиндра с распорными рукавами или без них. Верхний и нижний края рукавов, в тех местах, где происходит крепление хомутом, подворачиваются и подшиваются для придания им большей прочности.

Фильтры, которые используются для очищения газов от пыли, чаще всего выполняются в виде нескольких рукавных фильтров, которые параллельно подсоединены в батареи. При этом фильтрация происходит попеременно в трех блоках, которые расположены друг за другом.

В двух из этих блоков выполняется собственная фильтрация, а в третьем – выгрузка осадка.

Батарея рукавных фильтров

В процессе фильтрации газ, который загрязнен пылью, направляется в рукава фильтра. Частицы пыли из газа остаются на рукаве, образуют осадок.

В том момент, когда осадок достигает максимальной толщины, газ перестает подаваться в аппарат. После этого в рукав фильтра вдувается воздух, в обратном направлении. А благодаря вибрации осадок отпадает от рукава фильтра. Осадок падает вниз и попадает в конус, а из него выгружается в мешки.

Для того чтобы полностью очистить рукава фильтров, его переводят в режим удаления пыли.

Чтобы качественно очистить непрерывный поток газа от частиц пыли , следует использовать батарею из трех рукавов, который работают по очереди. Два из фильтров постоянно работают, а третий является резервным и вытряхивается во время работы первых двух.

Также как и при разделении суспензий, очистка газов от взвешенных частиц методом фильтрования используется в том случае, когда разделение не может производиться методом осаждения в циклонах и отстойных камерах. Принцип работы аппаратов для очищения газов методом фильтрования аналогичен действию аппаратов для разделения суспензий. В таких аппаратах применяются пористые перегородки, пропускающие газ, но задерживающие при этом твердые частицы на своей поверхности.

Области применения и особенности эксплуатации

Необходимость постоянной очистки воздуха от большого количества мелких частиц материалов и продуктов испытывает большой круг производств. Поэтому системы рукавных фильтров распространены:

- в химической и пищевой промышленности;

- на предприятиях горнорудного и обогатительного производства;

- на литейном производстве, в металлургии, в цехах, где производится доработка чугуна дробометными машинами;

- на мелькомбинатах, элеваторах и других предприятиях, где переработка и хранение сырья остается источником пыли;

- на производственных участках и в окрасочных цехах.

В зависимости от требований по чистоте воздуха и особенностей технологических процессов, рукавные фильтры могут оснащаться рукавами из разных материалов — это и натуральные, и синтетические тканые и нетканые полотнища, свернутые в рукава. Эффективность очистки воздуха от определенных типов загрязнений может быть повышена при использовании пористых материалов или тканей с выделяющимися волокнами, байки и ее синтетических аналогов.

Устройство рукава позволяет крепить его разными способами: на кольцо с подворотом ткани, на пружинные элементы, на хомуты. Как правило, срок службы одного рукава исчисляется несколькими годами. При отсутствии в воздухе агрессивных загрязнений, разрушающих структуру ткани, система регенерации вполне справляется со своей задачи и поддерживает пропускную способность рукавов в течение всего цикла эксплуатации.

Фильтровальные перегородки для очищения газов

Фильтровальные перегородки для очищения газов разделяются на четыре основные группы:

- Зернистые перегородки (состоят из слоев песка, гравия и кокса).

- Гибкие перегородки (состоят из тканей и нетканых материалов из синтетических и природных волокон).

- Жесткие перегородки (состоят из керамики, металлических порошков и пластмасс).

- Полужесткие перегородки (состоят из металлических меток, стружки и слоев волокон).

Гибкие перегородки оснащаются рукавными фильтрами (рис. а), которые состоят из сварного металлического корпуса круглого или прямоугольного сечения. Внутри такого корпуса находится трубная решетка с патрубками. На патрубки надеваются концы тканевых рукавов, в которые вшиты проволочные кольца. При этом верхние концы рукавов закрываются крышками, которые имеют крючки для подвески на раме. Такие крючки сварены из металлических угольников и полос. Рама имеет пружинную опору и подвешена на стержне, который проходит через крышку корпуса.

Газ весь при этом поступает через нижний штуцер, расположенный под трубной решеткой, а после этого входит во все рукава. Газ фильтруется через ткань, а пыль остается на внутренней поверхности рукава. Очищенный газ выходит через штуцер, расположенный в верхней крышке корпуса. Для того чтобы очистить рукава от пыли, с определенной периодичностью поток газа останавливается, а рукава встряхиваются.

В процессе встряхивания рукавов пыль попадает в конусное днище, из которого она удаляется шнеком. В том случае, если рукава изготовлены из ворсистой ткани, то вначале производится их встряхивание, а после этого продувка чистым газом из отдельного штуцера. Таким образом, удается удалить мелкие частицы, которые проникают внутрь ткани.

Сфера применения

Рукавный фильтр, принцип работы которого основан на очистке воздуха от мелкодисперсных частиц и пыли, нашел широкое использование во многих сферах производства:

- металлообработка;

- цветная и черная металлургия;

- литейное производство;

- химическая промышленность;

- асфальтобетонные заводы;

- электрические станции;

- табачные фабрики;

- изготовление строительных материалов;

- производство фармацевтических средств;

- пищевые предприятия;

- ферросплавные заводы;

- горно-обогатительные предприятия;

- стекольная промышленность;

- мусороперерабатывающие предприятия.

Эффективность и производительность рукавных фильтров

Общая конструкция и принцип работы рукавной системы очистки воздуха позволяют организовать последовательный процесс. Несколько батарей или рукавов устанавливаются последовательно, перехватывая загрязнения разного типа. Если учесть, что такая система обычно монтируется на этапе механической очистки воздуха, то ее эффективность определяет успешность применения всего комплекса средств очистки воздуха в производственных помещениях.

Рукава для фильтров изготавливаются на специализированных предприятиях и являются унифицированными деталями. Их можно подобрать по пропускной способности, степени очистки, размерам фильтрующих пор и волокон, конструкции элемента крепления.

Многокамерный рукавный фильтр с механическим встряхиванием и обратной продувкой

Рукавные фильтры чаще всего изготавливают многосекционными. Такие фильтры работают с всасыванием или нагнетанием газа. На рис. изображен фильтр, в котором нагнетание газа выполняется при помощи вентилятора через газоход. При этом на порах ткани образуется осадок их пыли, а очищенный воздух через выхлопную трубу попадает в атмосферу.

Такой фильтр имеет много секций. При этом после окончания очистки одной секции она переключается в рабочее положение, а следующая секция переключается в режим очистки.

На рисунке изображен рукавный фильтр в боковом разрезе. Степень очистки газа в таком фильтре при правильной эксплуатации может достигать почти 98%.

В таких фильтрах для улавливания пыли используются рукава, выполненные из шерстяной или бумажной ткани.

Если выполняется очищение газа при температуре, которая меньше, чем температура конденсации, то водяные пары, содержащиеся в газе, увлажняют ткань, в результате чего она становится замазанной и имеет слишком большое сопротивление.

Установка и замена рукавных фильтров

Все работы по установке фильтровальных установок осуществляются на основании проектных решений, где учитывают все возможные факторы: параметры рабочей среды, производительность фильтра, место монтажа, параметры очистки и др. Установка рукавных фильтров производится на заранее подготовленную основу, где он фиксируется при помощи сварочного или болтового соединения. Современные установки могут полноценно интегрироваться в систему промышленной вентиляции с учетом наличия системы АСУТП предприятия.

Замена рукавного фильтра выполняется после потери им своих эксплуатационных свойств, что в большинстве случаев составляет срок до 3 лет. Но, при работе в слабоагрессивной воздушной среде с низким уровнем загрязнения, срок его эксплуатации может быть увеличен до 6 лет.

Фильтрационное пылеулавливание

Фильтрационное пылеулавливание заключается в том, что поток загрязненного газа проходит через фильтровальный материал, и частицы пыли остаются на нем, а газ проходит сквозь него.

Для такого фильтра чаще всего используется специальный войлок или ткань густого плетения. Данные материалы способны уловить частицы пыли, размер которых составляет 0,1-100 мкм.

Фильтрационное пылеулавливание происходит неравномерно, но в одном рабочем цикле.

На очищенном фильтровальном материале остаются частицы пыли, которые имеют размер больше, чем пропускная способность самого материала. Пыль, которая остается в результате фильтрования, образовывает осадок, который со временем увеличивается в размерах. Данный осадок непосредственным образом влияет на качество фильтрования, то есть фильтровальный материал, на котором образуется осадок, удерживает даже те частицы, размер которых меньше, чем отверстия материала. Качество фильтрования постепенно увеличивается, однако возрастает потеря давления.

Именно поэтому необходимо периодически удалять осадок с фильтровального материала. Чтобы это сделать, необходимо демонтировать и вытряхнуть фильтровальный материал. Это можно сделать также путем продувки фильтровального материала при помощи сжатого воздуха. После удаления осадка можно продолжать процесс фильтрования.

Примеры наших рукавных фильтров

Рукавный фильтр для производства очищенной терефталевой кислоты

Рабочие условия

Расчетные данные

Спецификация

Габаритные размеры установки: 2900 (ш) х 2400 (гл) х 8250 (в) мм плюс лестницы и переходы.

Отличительные черты:

- Клетки из нержавеющей стали

- Чистая и грязная стороны фильтровальной установки, включая бункер и дверцы доступа, имеют слой изоляции 100 мм с внешним покрытием из алюминиевого листа

- Высокотемпературные уплотнения из Viton

- Высокотемпературный силиконовый герметик

- Система аэрации на основе бункера сверху разгрузочного фланца

- Дополнительная лестница с поручнями для доступа к главной смотровой дверце в бункере из низкоуглеродистой стали с гальваническим покрытием

- Дополнительная лестница от верха фильтра до существующего канализационного стояка из низкоуглеродистой стали с гальваническим покрытием

- Узел фильтрации изготовлен из нержавеющей стали AISI 304L

- Внутренняя поверхность бункера из нержавеющей стали AISI 304L отполирована до 240 грит

- Отборы для дифференциального манометра: фланцы тип RF ANSI Class 150#

- Отвод для местного манометра: фланец тип RF ANSI Class 150#

- Фильтр-регулятор давления воздуха встроен в резервуар сжатого воздуха

Замечания по использованию в потенциально взрывоопасной атмосфере (ATEX — Directive 94/EC)

Предлагаемая установка в целом не предназначена для применения в атмосфере, которая классифицируется, как потенциально взрывоопасная согласно ATEX — Directive 94/EC. Однако, поскольку потенциально взрывоопасные компоненты атмосферы присутствуют и в грязной и в чистой камере фильтровальной установки, узлы и оборудование, располагающиеся в этих местах сертифицированы для работы в потенциально взрывоопасных зонах:

- чистая сторона пылесборника: ATEX Zone 22

- грязная сторона пылесборника: ATEX Zone 20

Выбор компонентов фильтровальной установки основан на следующей информации:

- токопроводящая пыль: Нет

- минимальная энергия зажигания менее 1 мДж: Нет

- температура воспламенения облака выше 187 °С при запыленности: Да

- температура воспламенения слоя выше 200 °С при запыленности: Да

- индекс взрывоопасности пыли (Kst): Наша сервисная компания Интех ГмбХ

Беседка из брёвен своими руками: фото, видео, варианты строительства, чертежи с размерами

Беседка из бревна — массивное и элитное деревянное сооружение, которое украсит любой дачный или деревенский участок. Благодаря своим эксплуатационным характеристикам, постройка из данного материала может стоять десятилетиями (при периодической обработке).

Бревенчатая беседка это серьезная конструкция, которую не получится собрать из подручных материалов.

Для её возведения необходим качественный строительный материал, а сам процесс четко регламентирован инструкцией.

В данной статье будут рассмотрены виды брёвен, которые могут быт использованы для строительства своими силами. После выбора конкретного материала будет предложена поэтапная инструкция, которая позволит собрать всё деревянное сооружение самому.

В конце будут даны фотографии различных вариантов, которые можно взять за основу строительства на вашей даче.

Виды брёвен для строительства

Существует пять видов брёвен. Большинство строителей-любителей кроме оцилиндрованного ничего и не видели за свой небольшой опыт, поэтому нижеприведенная информация «раскроет глаза» на данный вопрос.

Оцилиндрованное (калиброванное)

Изготавливается путем обработки на станке для калибровки. Бревно прогоняется через станок, ввиду чего кора и верхний слой спиливается. Получается ровный и гладкий строительный материал одинакового диаметра. Дополнительно в бревне прорезается паз, который необходим для быстрой сборки сооружений (методом накладывания деревьев друг на друга).

Оптимальный диаметр для возведения беседки составляет от 180 до 220 мм.

- + Гладкая и ровная форма;

- + Низкая стоимость;

- + Быстрая сборка благодаря пазу;

- — Недолговечность — благодаря снятию защитного слоя материал подвержен гниению;

- — Для теплого помещения нужна дополнительная теплоизоляция;

- — Трескается, выгибается, деформируется…

Строганное