Блоки из газобетона: размеры, плюсы и минусы, характеристики

Прошлый век принес нам немало новых строительных материалов. Один из них — газобетон. Это пористая разновидность бетона, которую еще называют ячеистым бетоном. Наличие заполненных воздухом пор сделало материал легким и теплым. В результате его используют как для возведения стен и перегородок, так и для утепления. Малый вес позволяет варьировать размеры газобетонных блоков от небольших по ширине, больше похожих на плиты — для межкомнатных перегородок, до широких — для наружных стен.

Что такое газобетонные блоки

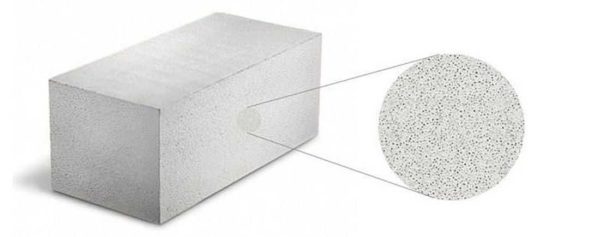

Газобетон — материал, который получают из смеси цемента и песка в которую добавляют реагенты, которые при взаимодействии с цементом, образуют пену. В качестве реагентов для газобетона используют порошкообразный алюминий или пасту из него. В результате реакции алюминиевого порошка и цемента (или извести) в бетоне образуются поры — пузырьки воздуха, равномерно распределенные по объему. Пузырьки заключены в оболочку из вяжущего — цемента или извести. Такой бетон называют ячеистым или легким.

Блоки из газобетона — строительный материал для возведения несущих и ненагруженных стен и перегородок

Блоки из газобетона — строительный материал для возведения несущих и ненагруженных стен и перегородок

Общие принципы производства

Особенность газобетона — поры замкнуты, что уменьшает водопоглощение материала. Оно, конечно, больше чем у обычного бетона, но не такое критическое. Стандарт определяет область эксплуатации — наружные и внутренние стены и перегородки в условиях нормальной влажности или при влажности не выше 60% по одному ГОСТу и 70% по-другому.

Дом из газоблоков имеет свои плюсы и минусы

Дом из газоблоков имеет свои плюсы и минусы

При производстве сначала перемешивают сухие компоненты, в которые затем добавляется вода. В результате реакции состав «поднимается». Реакция идет до первичного твердения вяжущего. Затем ячеистый бетон вынимают из форм, нарезают на блоки или плиты нужного размера. Готовые изделия отправляют дозревать — набирать продажную прочность. Есть два типа дозревания газобетона:

- Автоклавное. Блоки отправляют в специальные камеры, в которых их обрабатывают паром. В камерах создается повышенное давление. Такая обработка ускоряет процесс набора прочности. По качествам автоклавные блоки лучше: равномерное увлажнение на всю глубину придает материалу большую прочность. Но автоклавный газобетон больше стоит: дополнительное оборудование, дополнительные затраты энергии на обработку. Но для строительства дома лучше покупать именно автоклавный.

- Неавтоклавное. Блоки просто укладывают на открытом воздухе и ждут пока бетон наберет продажную прочность. Это самый простой вариант, но качества никто не гарантирует. По технологии блоки досушивают в сушильных камерах.

В зависимости от количества реагента, газобетон может иметь различную плотность и прочность. В более прочных меньше пор, стенки пузырьков толще. Такие марки применяют для возведения стен.

Пористая структура дает достаточную прочность при небольшом весе

Пористая структура дает достаточную прочность при небольшом весе

Есть марки газобетона, в которых воздушных пузырьков очень много, стенки их тонкие. Такие блоки и плиты используют для утепления. И вообще, сам материал имеет очень неплохие теплоизоляционных характеристики, а еще он легок в обработке. Наличие большого количества пузырьков приводит к тому, что масса пористого бетона очень невелика. Это позволяет делать крупноформатные блоки, что значительно ускоряет процесс возведения стен. Причем даже с крупными блоками можно работать в одиночку.

Виды и типы газобетона

При производстве ячеистого бетона может использоваться вяжущее разного типа. Также в состав материала можно вводить различные минеральные компоненты. В зависимости от вяжущего и добавок должно изменяться название. Это прописано в ГОСТе.

- Газобетон. Вяжущее — цемент, причем портландцемента не менее 50%. Из этого материала получаются лучшие газоблоки.

- Силикатобетон. Смесь цемента и извести. Известь кипелка составляет не менее 50%, цемент — 15% по массе, остальными могут быть добавки — шлак или гипс. Газоблоки силикатные можно отличить по белому цвету. На цементном вяжущем они серые.

Кладку из газоблоков, даже большого размера, вести несложно

Кладку из газоблоков, даже большого размера, вести несложно

Именно эти названия должны присутствовать в маркировке и названии материала. Также еще могут использовать в качестве заполнителя не только кварцевый песок, но и золу (отходы ТЭС), отходы образующиеся при изготовлении ферросплавов, обогащении руды и других технологических процессов.

Плюсы и минусы газоблоков

Газоблоки — отличный строительный материал. Они легко обрабатываются. Пилить их можно обычной ручной ножовкой по металлу, сверлятся без проблем. При использовании блоков достаточной плотности, в них нормально закручивается крепеж. Материал не горит и горение не поддерживает. Легкий, теплый, прочный, воздухопроницаемый.

Газобетонные блоки — это строительный материал с хорошими теплоизоляционными свойствами

Газобетонные блоки — это строительный материал с хорошими теплоизоляционными свойствами

- Высокая прочность при малом весе. Автоклавный газобетон имеет достаточную прочность для того, чтобы из него можно было построить двух-трехэтажный особняк. В то же время, вес имеет небольшой. А это означает, что будет меньше нагрузка на фундамент, что снижает затраты на его обустройство.

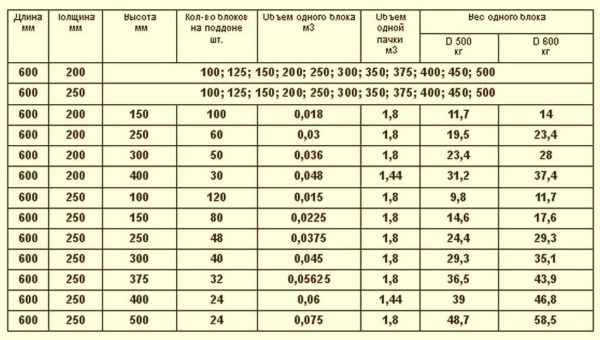

- Малый вес блока из газобетона. Для возведения стен обычно применяют блоки шириной 200 мм, марка по прочности D500 или D600. Даже газоблоки такого размера — немалой ширины — весят от 12 до 16 килограммов.

Вес газобетонного блока зависит от его размера и плотности

Вес газобетонного блока зависит от его размера и плотности

При всех своих достоинствах, газоблок неидеален. Оставлять стены без отделки не стоит. Но и отделка дома из газобетона должна быть правильной. Материал воздухопроницаемый и гигроскопичный. Чтобы влага не оказалась запертой внутри, необходимо правильно подобрать паропроницаемость отделочных материалов.

Недостатки газобетонных блоков

Недостатки газобетона — следствие его плюсов. Например, легкость обработки. При строительстве — это хорошо. Но также легко в стене из газобетона можно вырезать бензопилой проход. Этим пользуются некоторые злоумышленники. Выход — делать «взломостойкую» отделку, например, обложить дом кирпичом. Есть и другие минусы газоблока:

- Газобетон хрупок, плохо держит изгибающие нагрузки. Проблема решается устройством армирующих поясов. Но важно, чтобы не было просадок фундамента.

- При кладке газоблоков используют специальный клей, который стоит немало. Плюс в том, что при хорошей геометрии блоков, расход его очень небольшой — швы делают по 3 мм.

Легко резать — с одной стороны, это плюс, с другой — минус

Легко резать — с одной стороны, это плюс, с другой — минус

Материал неплох, но надо реально оценивать плюсы и минусы газоблоков. Дом постоянного проживания из них строить можно без особых опасений. Для строительства бани газобетонные блоки не подходят, так как слишком гигроскопичны. Лучше их не использовать и для возведения домика на даче — низкая морозостойкость материала приведет к тому, что он начнет быстро разрушаться. Разве что в доме будет поддерживаться плюсовая температура постоянно, а стены будут хорошо утеплены.

Характеристики

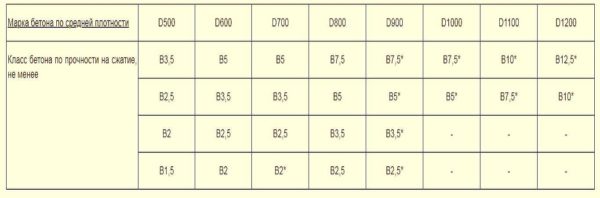

Основные характеристики любого строительного материала — плотность и прочность на сжатие. Именно они и устанавливаются ГОСТом 31359-2007, который описывает требования к ячеистым бетонам автоклавного твердения.

Прочность на сжатие газобетонного блока может быть такой: В0,35; В0,5; В0,75; В1,0; В1,5; В2,0; В2,5; В3,5; В5; В7,5; В10; В12,5;В15; В17,5; В20. Этот показатель характеризует нагрузку, которую может выдержать материал без разрушения. Чем выше цифра, тем более прочный материал.

Выдержка из ГОСТа: соответствие марки бетона классу по прочности на сжатие

Выдержка из ГОСТа: соответствие марки бетона классу по прочности на сжатие

Второй важный параметр — средняя плотность. Они с прочностью на сжатие взаимосвязаны. Чем выше плотность материала, тем большую нагрузку он может вынести. Так что, по сути, обе характеристики описывают прочность или несущую способность материалов. Просто с разных сторон. Для газоблока средняя плотность может быть от D 200 до D 1200.

В зависимости от этих характеристик газобетонные блоки делятся на:

- Конструкционные. Для возведения несущих стен и перегородок. Характеристики В3,5 и выше, D700 и выше.

- Теплоизоляционно-конструкционные. Для несущих и ненагруженных стен и перегородок с одновременным улучшением теплотехнических характеристик. Требуемая несущая способность стен набирается за счет большей толщины. К этой категории относят блоки и плиты с прочностью на сжатие не ниже В1,5, плотностью не выше D700.

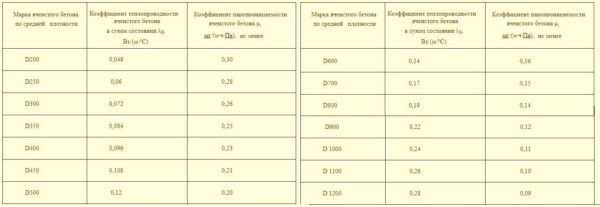

Зависимость теплопроводности блока из газобетона от марки материала по прочности

Зависимость теплопроводности блока из газобетона от марки материала по прочности

Еще определяется марка морозостойкости — количество циклов разморозки/заморозки, которое материал выдерживает без изменения свойств. Этот параметр обозначается латинской буквой F и цифрами, которые и указывают количество циклов. Для автоклавного газобетона определены такие марки морозостойкости: F 15, F 25, F 35, F 50, F 75, F 100. Минимальное значение морозостойкости для газобетонных блоков наружных стен — F25, внутренних — F15.

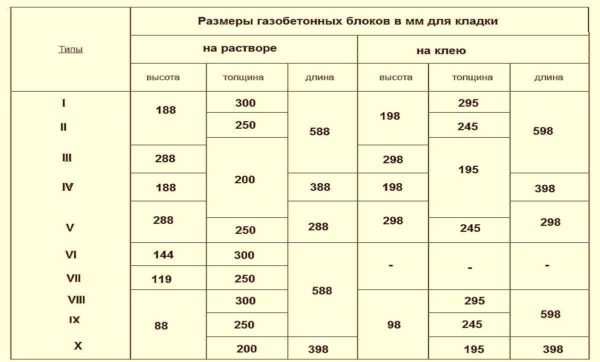

Размеры газобетонных блоков по ГОСТу 31360-2007 и 21520-89

Как часто бывает, действует сразу несколько нормативных документов, что создает определенную путаницу в маркировке. Кроме того, размеры газобетонных блоков также этими нормативами определяются по-разному. Более старый стандарт прописывает точные значения в миллиметрах по длине, ширине и высоте блока. В нем также введены различия для кладки на растворе или на клею. На растворе шов получается больше, размеры блоков меньше. Под укладку на клей толщина шва меньше, блоки больше.

Размеры газобетонных блоков по старому стандарту

Размеры газобетонных блоков по старому стандарту

Сам размер блока кодируется римской цифрой. Это, конечно, неудобно. Необходимо помнить соответствие или иметь при себе таблицу соответствия. Кроме того, возросшие требования к энергоэффективности домов, привели к тому, что ячеистый бетон кладут только на клей. Цементный раствор не применяют, так как он является мостиком холода в кладке, ухудшая тем самым общую характеристику стены. Пример маркировки по старому стандарту: I- В 2,5D500F35-2. Это значит, что блок первого типоразмера (188*300*588 мм), прочностью на сжатие B2,5, средней плотностью D500 и морозостойкостью F35, категории точности 2.

Наиболее распространенные размеры газобетонных блоков

Наиболее распространенные размеры газобетонных блоков

Новый ГОСТ просто вводит два понятия: газобетонного блока и плиты. Для каждого из них определяются максимальные размеры. Точные же габариты не определяют.

Максимальные размеры газобетонных блоков и плит согласно новому стандарту

Максимальные размеры газобетонных блоков и плит согласно новому стандарту

Маркировка по новому стандарту проще. Должны указываться размеры блока в миллиметрах. Например, Блок I / 600×300×200 / D500 / В2,5 / F25. Тут категория (допустимая погрешность в размерах обозначается римской цифрой I или II) перенесена в начало, изменен порядок следования характеристик, но их перечень остался прежним.

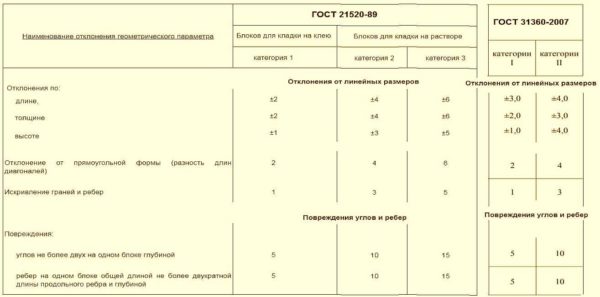

Категория предельных отклонений

Оба стандарта прописывают возможные отклонения по размерам и дефекты в виде нарушения прямоугольности, искривления ребер и граней, сколов. Эти дефекты влияют на категорию блока. Раньше их было три: одна для кладки на клею, две для кладки на растворе. Новый стандарт описывает только две категории.

Предельные отклонения от размеров газобетонных блоков

Предельные отклонения от размеров газобетонных блоков

В общем и целом, предельные отклонения невелики по обоим стандартам. Но большая точность у пеноблоков первой категории. Точная геометрия — меньший расход дорогого клея. Но даже с материалом второго класса можно добиться малого расхода. Правда, это потребует дополнительных усилий и затрат по времени. Секрет прост — слишком большие блоки подтесывают при помощи обычного рубанка, подгоняя размеры.

Виды газоблоков

Строительные — стеновые и перегородочные блоки — из газобетона могут быть в виде параллелепипеда с ровными гранями или со сформированной пазогребневой системой на боках. Второй вариант делают, если размеры газобетонных блоков ближе к крупным: при ширине от 200 мм. В крупных блоках часто делают дополнительные отверстия — для удобства переноски. Это действительно делает работу проще.

Основные виды и размеры газобетонных блоков

Основные виды и размеры газобетонных блоков

Есть еще блоки U-образной формы для сооружения армирующих поясов. В углубления, сформированные стенками блока укладывается арматура, все заливается бетоном.

Особенности газобетонных блоков

Среди многообразия современного стенового материала, блоки из газонаполненного бетона давно заняли свою нишу, а их положительные характеристики оценили и подрядчики, и заказчики. Частные застройщики, которым впервые приходится решать из чего строить дом, зачастую просто теряются в море информации. Прежде, чем отдать предпочтение тому или иному варианту, они хотят знать, что представляют собой газоблоки: плюсы и минусы, состав, разновидности и эксплуатационные характеристики. В статье мы раскроем все секреты данного материала и надеемся, что информация будет не только полезной, но и понятной.

Что такое – газоблоки

Газобетон – одна из разновидностей ячеистых бетонов. Он изготавливается на комбинации двух вяжущих веществ – цемента и извести, с наполнителем из высококремнезёмистого измельчённого песка. В качестве регулятора твердения добавляется двуводный гипс. Для газообразования в смесь вводится алюминиевая паста или пудра – через некоторое время после замеса она вступает в реакцию с известью, образуя мелкие, равномерно распределяемые поры. Для регуляции газовыделения в бетон вводится каустическая сода. Всё это замешивается на воде и отверждается в естественных условиях или в автоклавах. Стеновые камни, изготавливаемые из такого бетона, и называют газоблоками.

Как производятся газобетонные блоки

Существует две технологии производства газобетона. Отличаются они условиями твердения готовых изделий, но кое-какие различия есть и в составе. В результате получаются хоть и похожие внешне, но совершенно разные по характеристикам изделия.

Гидратационные (безавтоклавные)

Основным вяжущим в гидратационном газобетоне является портландцемент. При его частичной замене на цемент шлаковый, получаемый при помоле гранулированного доменного шлака, соотношение пропорций может быть 1:0,25, плюс 0,5 частей молотого песка. При естественном твердении набор прочности камня продолжается 20-28 дней в зависимости от температуры окружающей среды. В этот период изделия предохраняют от быстрой потери влаги, проливая водой и укрывая мешковиной или полиэтиленом.

Главным недостатком газобетона безавтоклавного твердения являются:

- Существенная усадка – до 5 мм/м.

- Невысокая прочность, что не даёт возможность применять многие марки конструкционно.

- Низкая морозоустойчивость – всего 10-15 циклов.

В последнее время стали делать газобетоны, в которых кремнезём (то есть, молотый песок) полностью или частично заменяется на золу-уноса. Это пылевидное вещество, образующееся в результате сжигания углей на ТЭЦ. Такие блоки называют газозолобетонными. Изготавливают такие бетоны чаще безавтоклавным способом, но для повышения прочности и снижения усадки могут производить изотермический или электрический прогрев.

Обратите внимание: Как и молотые шлаки, зола обладает химической активностью, и позволяет при аналогичной прочности уменьшить долю цемента до 60%.

Замешанная смесь заливается в большую тару, в которой оставляется на несколько часов для вспучивания и схватывания. Раствор увеличивается в объёме как опара, над формой поднимается «горбушка», которую через 3-4 часа аккуратно снимают струной, а потом затирают. Твердение происходит при поддерживаемой в помещении цеха температуре + 20 градусов, а самой смеси +40 градусов.

При тепловой электрообработке температура повышается до 100 градусов и выдерживается в течение минимум 4-х часов. По истечении этого времени, боковые грани и углы изделий должны быть сухими. Затем ток отключают, а верхние плоскости изделий, к которым подсоединены электроды, освобождаются.

Готовые изделия после прогрева наделяются такими характеристиками:

- начальная прочность – 50 кг/см² (через 3 месяца увеличивается до 70%);

- морозостойкость – 25 циклов;

- влажность после прогрева – 21%;

- водопоглощение – 40% за 60 суток.

Добиться таких показателей можно только в условиях заводских цехов, тогда как многие мелкие предприниматели работают в условиях полигона и дополнительный прогрев не производится. Соответственно, изделия получаются менее прочными, дают сильную усадку и имеют большие отклонения по размерам. Их может выдать слишком низкая цена: 1500-1700 руб/м³, тогда как заводские неавтоклавные блоки будут стоить около 3000 руб. Автоклавные – ещё дороже.

Вот в чём заключается разница между ними.

Синтезные (автоклавные)

Процесс замешивания смеси, её вспучивания и начального затвердевания в этой технологии аналогичен. Разница только в том, что тепловая обработка здесь осуществляется пропариванием в автоклаве. Режим пропаривания значительно меняет технические свойства бетонного камня. Данным способом можно получать широкий спектр плотностей газобетона – от 300 до 1200 кг/м³.

- При автоклавном способе изготовления блоков, часть цемента (до 50%) заменяют не шлаком, а известью-кипелкой, которая в процессе высокотемпературной обработки превращается гидросиликат кальция.

- Это достаточно прочный минерал, который в природе называется тоберморитом. Благодаря его присутствию прочность изделий, которые принято называть газосиликатными, повышается практически вдвое.

- Правильный газобетон после 15 циклов замораживания и оттаивания даёт не более чем 20% снижения прочности. Усадка составляет всего 0,3-0,5 мм/м, что в 10 раз меньше, чем при гидратационном твердении. Причём, усадка происходит только в процессе твердения – после того, как изделия покинут автоклав, она практически прекращается.

- Через 25-30 минут после заливки бетона, когда идёт интенсивное вспучивание, формы нельзя перемещать и необходимо предохранять даже от случайного сотрясения – чтобы масса не осела. В этот период на неё не должны воздействовать ни сквозняки, ни прямые лучи солнца, ни резкие колебания температуры.

- Срезка горбушек производится через 30-120 минут после начала вспучивания, но до помещения бетона в автоклав должно пройти ещё 4-6 часов, если блоки нарезаны толщиной 200 мм, и 10-18 часов – для более крупных изделий. После этого, уложенные на вагонетки блоки направляются на пропаривание.

- В момент загрузки температура в автоклаве не превышает 40 градусов. Её подъём производят постепенно, в соответствии с заданным графиком. Режим выдержки подбирается в соответствии с габаритами изделий и их требуемой плотностью.

Оптимальной температурой изотермического прогрева является 190 градусов при давлении 11-13 бар. При плотности изделий до 500 кг/м³, выдержка в автоклаве составляет 6 часов. Сброс давления так же производится плавно, и по времени растягивается на 90 минут.

Характеристики газоблоков

Блоки, изготовленные по двум разным технологиям, обладают неодинаковыми физическими свойствами. Для наглядности предлагаем сравнительную таблицу:

| Основные показатели газобетона | При автоклавном твердении | При неавтоклавном твердении |

| Плотность кг/м³ | D400-D700 | D600-D800 |

| Класс прочности на сжатие | В2,5-В5 | В1,5-В2,5 |

| Морозостойкость (циклы) | F200 | F15-35 |

| Паропроницаемость мг/м*ч*Па | 0,2 | 0,18 |

| Эксплуатационная теплопроводность Вт/м*С | 0,096-0,155 | 0,17-0,25 |

| Пожаробезопасность | Не горит | Не горит |

Как видите, при более высокой плотности неавтоклавного газобетона его прочность намного ниже, чем у менее плотного автоклавного. Изделия класса В1,5 вообще можно применять только как теплоизоляционные, поэтому гидратационный газобетон для строительства дома нужно брать плотностью не менее D700.

У автоклавных газоблоков даже при плотности 400 кг/м³ может оказаться более высокий класс прочности – это уже зависит от производителя. При этом, менее плотный камень будет иметь более низкий коэффициент теплоизоляции – а значит, построенный из него дом будет теплее.

Преимущества автоклавного газобетона очевидны, поэтому в проектируемом жилищном строительстве используют именно его. Из неавтоклавных блоков лучше возводить неотапливаемые постройки: гараж, баню, беседку, летнюю кухню – но никак не дом.

Основные достоинства и недостатки газоблоков

Собственный перечень достоинств и недостатков имеет любой материал, есть он и у газобетона. Причём, положительных моментов гораздо больше, а отрицательные лишь условны, так как их можно нивелировать. Для наглядности предлагаем рассмотреть плюсы и минусы строительства из газобетонных блоков, которые представим в виде удобной для ознакомления информативной таблицы:

Плюсы и минусы постройки дома из газобетонных блоков

Мы достаточно подробно рассказали о том, какие плюсы и минусы имеют газобетонные блоки. Теперь рассмотрим, в чём, по отзывам экспертов, заключаются особенности построенного из этого материала готового дома.

Главным достоинством газобетона являются низкие показатели теплопроводности, благодаря которым можно строить энергоэффективные дома. Однако есть определённые нюансы, без соблюдения которых этого трудно добиться. В частности, речь идёт о технической однородности кладки, от которой зависит многое – если не всё.

При перечислении достоинств автоклавных газоблоков, все производители и эксперты отмечают отменную геометрию изделий, благодаря которой их можно монтировать не на традиционный раствор цемента и песка с толщиной два до 10 мм, а на специальные клеевые составы на основе тонкомолотого цемента или вспененного полиуретана. Во втором случае, средняя толщина швов составляет всего 2,5 мм. Это значительно уменьшает их площадь на квадрат кладки, благодаря чему снижается и количество теплопотерь.

Но кроме кладочных швов, местами повышенной теплопроводности являются и другие места:

- примыкания колонн и поперечных стен к наружным ограждающим конструкциям;

- армированные (сейсмические) пояса;

- перемычки в проёмах, сформированные из тяжёлого бетона;

- места примыкания бетонных перекрытий к наружным стенам;

- линия опоры стен на обрез цоколя;

- жёсткие и гибкие связи;

- точки анкеровки теплоизоляционных плит и крепления элементов каркасов вентфасадов.

Чтобы обеспечить тепловую однородность, газобетонным стенам необходимо внешнее утепление, поэтому оно проектируется практически всегда. Без него даже облицовочный кирпичный слой не может обеспечить защиту газоблочной кладке от воздухопроницания и потери тепла.

Ранее были произведены исследования уже эксплуатируемых зданий со стенами газобетон + кирпич без теплоизоляции, и в половине случаев была отмечена конденсация влаги в конструкциях и наличие плесени, промерзание углов. Причиной тому оказались неправильная установка оконных блоков с плохой герметизацией монтажных швов и конструктивные дефекты сопряжений наружных стен с другими конструкциями.

Так что, качество исполнения строительных работ не менее важно, чем использование качественного кладочного материала. Именно поэтому газобетонные дома необходимо утеплять несмотря на то, что сам газобетон по большому счёту в этом не нуждается. Соответственно, для многих регионов толщины стен 400 мм будет мало, если их не нарастить утеплителем.

Сфера применения

На основании вышесказанного сформулируем, какие блоки не нужно применять в кладке:

- С высокой влажностью (если материал долго стоял под открытым небом или только недавно вынут из автоклава).

- С большим количеством механических повреждений, которые приходится замазывать раствором.

- С пазогребневым профилем без наружного утепления – здесь вертикальные швы раствором не заполняются, поэтому стены будут продуваться.

На заметку: В процессе кладки нужно избегать ситуаций, при которых стеновые конструкции могут увлажняться. Особую опасность представляет критическая влажность, при которой водой насыщаются не только капилляры, но и поры.

По этой причине изделия из автоклавного газобетона нежелательно применять для возведения стен помещений с повышенной влажностью или мокрым режимом эксплуатации. Но если всё же построили, к примеру, баню, нужно приложить все усилия, чтобы защитить стены от увлажнения за счёт гидрофобных пропиток, пароизоляционных мембран и паро- водонепроницаемых отделочных материалов.

В многоэтажном строительстве газоблоки применяют только для возведения ненесущих ограждающих конструкций. Ими заполняют пролёты между колоннами каркаса, ставят межкомнатные и межквартирные перегородки, балконные парапеты. Но основное предназначение этого материала – малоэтажное коттеджное строительство. Дома можно строить не только для постоянного проживания, но и для сезонного использования. В последнем случае, толщины стен 300 мм вполне достаточно и без расчёта.

Разновидности и марки газобетонных блоков

Кроме стеновых изделий, используемых для возведения внешних несущих и внутренних ненесущих стен, производятся ещё и блоки, предназначенные для строительства перегородок. Их отличает меньшая толщина, остальные параметры аналогичные.

- Стеновые блоки бывают с ровными гранями, с захватными карманами по бокам для удобства переноса, и с шпунтами и пазами на торцевых гранях. Каких-то особых преимуществ последний вариант перед гладкими блоками не имеет, кроме того, что позволяет несколько ускорить кладку и экономить раствор, так как его не надо наносить по вертикали.

- Однако, по отзывам владельцев и экспертов, внешние стены, возведённые из пазогребневых блоков, сильно подвержены воздухопроницанию, из-за чего в помещениях чувствуются сквозняки. Причина – та самая экономия раствора, без которого кладка получается негерметичной. А вот перегородочные блоки с пазами и гребнями – это идеальное решение, так как здесь присутствие в кладке пустошовки значения не имеет.

- Для возведения ограждающих конструкций применяют конструкционно-теплоизоляционные блоки. Согласно ГОСТ, к этой категории относят блоки плотностью 500-900 кг/м³. Всё что выше, это конструкционные – но их из-за высокой плотности и плохой теплоизоляции для строительства домов не применяют.

- Всё что ниже 500 кг/м³ – это теплоизоляционные блоки, которые по идее должны использоваться только как изолятор. Но по факту дело обстоит иначе. Решающее значение имеет класс бетона по прочности на сжатие. У каждой марки бетона по плотности допускается минимум 4 варианта прочности. Меньше В1,5 у конструкционно-теплоизоляционных блоков быть не может.

- У неавтоклавного газобетона блоки D500 с их классом прочности В1, вообще не относятся к конструкционно-теплоизоляционным. У автоклавного по отечественному стандарту класс В1,5 имеют даже блоки D400. А у производителей, ориентирующихся на европейские стандарты, изделия этой марки имеют класс прочности В2,5. Так что, принадлежность газобетона к тому или иному бренду тоже имеет значение.

Для возведения внешних стен могут использоваться марки от D400 до D700 (в зависимости от класса прочности и этажности дома), для перегородок берут блоки плотностью 300-500 кг/м³.

Что кроме стеновых блоков

Наряду со стеновыми блоками выпускаются ещё и такие варианты:

- U-блок. Представляет собой обычный блок с вырезанной серединой, используется в качестве несъёмной опалубки для заливки бетона. Лотки блоки облегчают процесс создания армопоясов, в этом случае они не нарушают однородности газобетонной стены и не становятся зонами повышенной теплопроводности. С их помощью можно не только изготовить армопояс, но и соорудить дверные и оконные перемычки. Хотя, газобетонные перемычки в готовом виде тоже продаются.

- О-блок. Блоки, имеющие одно или два сквозных отверстия, применяются для формирования вентиляционных каналов. Их так же применяют для создания вертикальных поясов жёсткости, когда стены здания необходимо усилить.

- Дугообразные блоки предлагают лишь некоторые производители. Их используют для кладки конструкций сферической формы – эркера, ротонды, закругляющейся перегородки.

- Блоки и панели перекрытия. Эти изделия применяются для устройства сборно-монолитных перекрытий в газобетонных домах.

На заметку: Блоки с низкой плотностью и малой прочностью, которые можно применять исключительно для теплоизоляции, многие производители изготавливают под заказ. Но некоторые из них (например, Бонолит) предлагают блоки D200 в свободной продаже. Их можно наклеить с внешней стороны стены в качестве утеплителя, а потом облицевать декоративной плиткой, тоже изготавливаемой из газобетона. Получается трёхслойная стена, полностью состоящая из однородного материала, только разной плотности.

Стоимость газобетонных блоков

И в заключение ответим на вопросы по стоимости газоблоков. Представленные цены даны за кубометр, и актуальны на начало мая 2020 года.

- ИНСИ – 3600 руб.

- Поревит – 3700 руб.

- Теплит – 3150 руб.

- Аэрок – 4200 руб.

- Н+Н – 4400 руб.

- ЕвроАэроБетон – 4150 руб.

- Сибит – 4500 руб.

- Вармит – 3700 руб.

- ГРАС – 3400 руб.

- АэроБел – 3350 руб.

- Итонг – 4900 руб.

- Хебель – 4100 руб.

- Теплон – 3350 руб.

Разброс цен довольно существенный, и может быть обусловлен технологическими нюансами производства. Разное соотношение ингредиентов бетона, неодинаковое время его выдержки в автоклаве, благодаря чему конечные характеристики блоков могут сильно отличаться. Самый дорогой здесь Итонг, но блоки этого бренда даже при плотности D400 имеют класс прочности В2,5, тогда как у большинства других он ниже.

Имеет значение и компонентный состав блоков. Более дорогие известково-цементные – их называют газосиликатными, и отличить можно по белому цвету. Серые блоки, в которых больше цемента, дешевле. Ещё меньше будет стоить газобетон, в котором цемент заменяется шлаком или золой.

Ну и конечно, имеет значение местность, в которой располагается завод. Чем дальше блоки от него «уехали», тем дороже за них придётся платить – транспортные расходы ещё никто не отменял. Так что, если хотите сэкономить, в первую очередь обращайте внимание на продукцию заводов, которые находятся в регионе строительства, и только потом на привозную.

Газобетонные блоки и их особенности

Снижение нагрузки на фундамент здания, повышение изоляционных свойств материалов всегда было первоочередной задачей строителей. Новая технология создала ячеистые бетоны. Сформованные газобетонные блоки представляют закрытые воздушные поры в монолите из цементной массы.

- Производство газобетонных блоков

- Характеристики газобетона

- Виды и размеры газобетонных блоков

- Производители ячеистых бетонов

- Газобетонные блоки Ytong

- Газобетонные блоки Бенолит

- Газобетонные блоки Аэростоун

- Стоимость кладки из газобетона

- Недостатки газоблочного строительства

- Заключение

Пористая структура облегчает конструкции, но уменьшает прочность. Поэтому кладка стен из газобетонных блоков невозможна для зданий высокой этажности. Материал обладает хорошей тепловой и звуковой изоляцией, легок в монтаже.

Производство газобетонных блоков

Цементное тесто состоит из портландцемента, кварцевого песка, и алюминиевой пудры в виде порошка или пасты. Используется техническая вода, нагретая выше 45 0 С. Повышенная температура активизирует процесс гидратации, ускоряет набор прочности. Пенообразователем служат алюминаты. Характеристики газобетонных блоков зависят от марки цемента, размера песчинок и тщательной подготовки смеси.

Обычный рецепт замеса для получения 1 куба газобетона:

- цемент – 900 кг;

- песок – 375 кг;

- алюминия в порошке – 0,5 кг.;

- известь негашеная – 35 кг;

- вода – 300 л.

Производственная линия содержит дозаторы, смесители, формовочный стол с поддонами. В установке передвижным может быть бункер с раствором или транспортер с формами. В частном строительстве применяются передвижные мини-установки с дозаторами.

Вспучивание смеси происходит в формах в течение 4 часов, при этом объем увеличивается вдвое. Через 16 часов происходит распалубка, перемещение сырца на поддоны для созревание в течение 28 суток. Строительный материал носит название «газобетон гидратационного твердения»

При автоклавной сушке блок после вспучивания завозят в печь, туда же подают пар под давлением в 12 атмосфер. Паротепловая обработка придает изделию дополнительную прочность, морозостойкость и долговечность. На выходе изделие заворачивают в термоусадочную пленку, направляют на реализацию.

Характеристики газобетона

Технологическая карта автоклавного или гидратационного формования газобетонных блоков соответствует ГОСТ 31360-2007 и ГОСТ 25485-89 гидратационного твердения. Стандартными являются требования к технологическим параметрам, размерам, допускам и маркировке.

Определяющей величиной, влияющей на применение строительного материала в конструкциях будет плотность D, измеряемая в кг/м3. Чем больше газовых пустот в изделии, тем больше его теплоизоляционная способность, но меньше несущая способность. Все материалы распределяют на 3 типа по изоляционной и несущей способности.

- Теплоизоляционный – D 200-350, материал используют только в качестве утеплителя на фасадах, закладывают при монолитном каркасе между несущими колоннами.

- Конструкционно – тепоизоляционные газобетонные блоки D500, 600, 400 по мере возрастания плотности, используют для загородного частного дома. Пятисотая серия соответствует по плотности материала деревянному брусу, а шестисотую используют для возведения пятиэтажных зданий.

- Не обладают теплоизоляционными свойствами, но используются в качестве легкого бетона конструкционные блоки D 700 – 1200.

Характеристики теплопроводности и паропроницаемости диктуют конструкторам толщину стен из газобетонных блоков в регионе строительства.

Важными показателями для материалов средней серии считают морозостойкость, теплопроводность и среднюю прочность.

| Плотность (D) кг/м3 | Прочность (В) Мпа | Нагрузка, кг/см2 | Теплопроводность, Вт/м*с | Паропроницаемость, Мг/ мчПа | F цикл. замерз. |

| 400 | В0,75-1,0 | 10-15 | 0,096 | 0,23 | 25 |

| 500 | В1,5-2,5 | 25-32 | 0,12 | 0,2 | 25-35 |

| 600 | В2-4 | 25-46 | 0,14 | 0,16 | 25-75 |

Как видно, с повышением плотности газобетонные блоки D600 принимают большую нагрузку, у них лучшая морозостойкость, но слабые теплоизоляционные качества.

Внутренние конструкции требуют прочности, для выполнения навесов и хорошей звукоизоляции. В доме можно использовать газобетонные блоки толщиной 100-200 мм, но более плотные, чтобы удержать предметы декора. Нужна комфортная звукоизоляция – выбирайте более плотный бетон и блоки шириной 300 мм.

Виды и размеры газобетонных блоков

Формованные изделия с гладкими гранями имеют стандартные габариты. Длина блока стандартна для всех видов – 600 или 625 мм. Высота может быть 500 и 250 мм для перегородок, только 500 мм для возведения несущих стен.

Ширина – показатель переменный, зависит от места применения компонента. Перегородки из газобетонных блоков 100, 150, 175. Толщина внутренней стенки зависит от условий эксплуатация здания, важности звукоизоляции между соседними помещениями.

Стандартные размеры газобетонного стенового блока 600х300х200 мм.

Стеновые панели собирают из блочной продукции большей толщины. Учитывается этажность здания, установка фальшстен внутренняя облицовка. Для строительства летнего загородного дома подойдут газобетонные блоки 250. Чем больше нагрузка на несущие конструкции, тем массивнее выбираются строительные монолиты. ГОСТ предусматривает монтаж здания с использованием изделий толщиной 200-500 мм.

Гладкие плоскости строительных газонаполненных паралепипедов для удобного захвата и укладки без мостиков холода снабжены углублениями и имеют гребни и пазы для соединения в ряду.

По форме различают:

- гладкий;

- пазогребнефой;

- гладкий с захватом;

- пазогребневой с захватом.

По точности габаритов ГОСТ допускает отклонение от стандарта изделия I категории на 1 мм по толщине, 2 по высоте и 3 по длине. Жесткие допуски сокращают расход клея для монтажа газобетонных блоков. Продукция II категории укладывается на известковые или цементные растворы.

Производители ячеистых бетонов

Разнообразие строительной продукции, представленной на строительном рынке, делает выбор материала затруднительным. Знать основных, рейтинговых производителей качественных изделий из газобетона, не спутать их пенобетонными, изучить каталоги на продукцию в интернете важно.

ГОСТ допускает диапазон по техническим характеристикам изделий. Можно купить газобетонные блоки 400, которые подойдут для возведения стен двухэтажного дома и такие же, но по классу ниже, меньшей прочности. Выбрать надежного производителя поможет изучение рейтингов и отзывов строителей на продукцию.

Производство автоклавного газобетона организовано крупными компании во всех регионах. Но застройщики чаще выбирают строительный материал брендов Bonolit, Ytong, Aerostone. На российском рынке спрос на товары этих производителей 44 % от общего.

Строителю стоит обратить внимание, выработка продукции перечисленных брендов только автоклавная, с использованием портланд цемента М500. Строгое соблюдение технологии позволяет получить строительные материалы с усиленными качествами:

- Возведение самонесущих стен в трехэтажном здании.

- Выдерживает до 100 циклов замораживания.

- Качественное звукоподавление, как результат мелкопористости

- Огнестойкость – выдерживает 800 0 С в течение 4 часов, не оплавляясь..

Однако из этих трех известных производителей, лучшим называют товар бренда Ytong.

Газобетонные блоки Ytong

Газобетонные блоки Ytong производятся для российского рынка в Подмосковье, поэтому их цена не завышена пошлиной. Некогда отдельная фирма «ИТОНГ» при слиянии с другим немецким производителем, организовали концерн Xella.

Компания является разработчиком разновидности ячеистых бетонов. Газоблоки изготавливают из натуральных компонентов, продукция считается экологически безопасной. Линейка строительных компонентов из газобетонов отличается разнообразием готовой продукции.

Газобетонные блоки Бенолит

Несколько заводов в европейской части России позволяют компании создавать не только перегородки и стеновые газобетонные блоки Bonolit. Современное оборудование, компоненты высокого качества позволили создать продукты, близкие по качеству к немецким, и превзойти их по отдельным позициям.

Ассортимент продукции велик. Здесь производят П- образные перегородки, перемычки, сухие строительные смеси и клей для укладки газоблоков. Производитель рассчитывает на службу конструкции в течение 100 лет.

Газобетонные блоки Аэростоун

По меркам строительной индустрии завод расположенный в г. Дмитрове молодой, работает первый десяток лет. Способ производства блоков автоклавный. Материал рассчитан на малоэтажное строительство.

Покупатели считают достоинством высокий уровень точности габаритов. Стоимость кубометра изделий ниже, чем у конкурентов, 3 400 рублей. В линейке газобетонные блоки aerostone, материал с плоскими гранями, перегородочный. Газоблоки удобны для ручной укладки – при длине 62,5 см, их высота 20 и 25 см.

Предлагаем список других компаний, продукция которых отвечает запросам покупателя на качество:

- Известна и уважаемая среди профессионалов компания «Аэрок СПб» начала производство газобетонов на оборудовании Wehrhahn в 2004 году. Это единственное предприятие в РФ выпускающее газобетонные блоки 300 с прочностью В2.

- «ЕвроАэроБетон» – предприятие размещается в г Сланцы Ленинградской области, работает по немецкой технологии.

- Воронежский комбинат строительных материалов освоил выпуск автоклавных газоблоков.

- «ЛСР Строительство-Урал», немецкое оборудование и технологии.

- Казанский ЗССМ 14 лет тому назад наладил выпуск газоблоков.

Есть предприятия по выпуску газобетона или включившие нитку в основное производство в Сибири, на Дальнем Востоке. При этом в производстве используются автоклавы или сушка происходит в естественных условиях в течение 28 дней.

Выбирая газобетонные блоки 600 или более низкой марки, обращайте внимание на авторитет производителя, не покупайте материал неизвестного происхождения. Лучшая неприятность – появление трещин на блоках. Нестандартный материал труднее укладывать, подгонять. Возникнет перерасход клеевого состава, образуются заметные мостики холода.

Стоимость кладки из газобетона

Стоимость кладки стен из газобетонных блоков в 2,5 раза ниже кирпичной. Лучшими качествами обладает автоклавный газобетон. Пропаренный при температуре 190 0 С, давлении 12 атм. в течение 12 часов, продукт отличается белым цветом, равномерной пористостью, высокими техническими характеристиками.

Сертифицированный товар приобретают на известных торговых площадках. Сеть магазинов в крупных городах, интернет торговля позволяют заказать сертифицированные газобетонные блоки в Леруа Мерлен. Самый востребованный, D500 625х250х100 мм стоит 74 рубля за штуку, 4 625 рублей за куб в 2019 году. Причем магазин выполняет доставку товара, получение в пункте выдачи или организует самовывоз.

Недостатки газоблочного строительства

Идеального строительного материала не существует. Каждый обладает определенными достоинствами и недостатками. С точки зрения строителя, имеющего практический опыт проживания в доме с газобетонными стенами, необходимо знать его минусы:

- Кладка продувается, поэтому необходимо штукатурить, создавая стены в три слоя.

- При облицовке кирпичом, необходима термоизоляция.

- Во внутреннем декоре использовать только специальные дюбеля.

- Стены быстро нагреваются и так же теряют тепло.

- Через 3-4 года на всех газоблоках возникают трещинки, как паутина – следствие усадки.

Гипсовую штукатурку на поверхность стены наносить нежелательно – зимой появятся трещины. Они возникнут по швам, между блоками.

Заключение

Мы дали объективную информацию о достоинствах газобетонных блоков, требовании к их качеству. Продукция не дефицитная, большинство бетонный или кирпичных заводов освоили выпуск легких газоблоков. Вы знаете критерии выбора, достоинства и недостатки возведения дома из этого вида стройматериала.

Газобетонные блоки

- Состав

- Виды

- Характеристики

- Плюсы

- Минусы

- Область применения

- Транспортировка

Газобетонный блок (газоблок) – это искусственный камень, принадлежащий к семейству ячеистых бетонов, состоящий из кварцевого песка и цемента, который изготавливается с применением технологии газообразования.

Состав газоблоков.

Как уже упоминалось выше, основными компонентами газобетонных блоков являются кварцевый песок и цемент. Кроме того, в состав смеси могут входить гипс, известь, шлаки, зола и прочие промышленные отходы.

Для осуществления газообразования с последующим появлением пор применяется алюминиевая пудра или паста. При этом она взаимодействует с известью либо щелочью и выделяет водород. Последний и образует поры в рабочей смеси. После ее затвердевания можно разрезать материал на блоки. Далее проводится вторичное твердение газобетона.

Классификация и виды блоков из газобетона

В зависимости от условий вторичного твердения материала выделяют два типа газобетонных блоков:

- Синтезного твердения (автоклавные). Твердение осуществляется в специальных автоклавах при повышенном давлении и в среде насыщенного пара.

- Гидратационного твердения (неавтоклавные). В данном случае твердение происходит в среде насыщенного пара при атмосферном давлении либо с устройством электропрогрева.

В зависимости от основного вяжущего компонента, газобетонные блоки подразделяют на:

- Известковые содержат до 50% массы извести-кипелки. Кроме того, в состав входит гипс и шлак либо цемент, составляющие до 15% массы.

- Цементные состоят из портландцемента (до 50% массы).

- Шлаковые, которые содержат больше 50% смеси шлака с гипсом, известью либо щелочью.

- Зольные, в состав которых входит больше 50% высокоосновных зол.

- Смешанные имеют в составе шлак и известь или их смесь, а также портландцемент, концентрация которого может колебаться от 15 до 50%.

В зависимости от типа кремнеземистого компонента, газобетонные блоки подразделяют на:

- Изготовленные на природных песках. Чаще всего применяется кварцевый песок, но могут использоваться и другие его типы.

- Изготовленные с использованием вторичных продуктов других производств. К последним относится зола гидроудаления, отходы ферросплавного производства, зола-унос с ТЭС, вторичные продукты, получаемые при обогащении разных видов руд.

Форматы пазогребневых газоблоков

|

|

|

|

| 625х100х250 мм | 625х200х250 мм | 625х300х250 мм | 625х400х250 мм |

Для создания армированного пояса и перекрытий дверных и оконных проемов используются блоки u-образной формы.

|

|

|

| 625х250х200 мм | 625х250х300 мм | 625х250х400 мм |

Ниже представлены примеры использования U-образных блоков.

Пример использования u-блоков из газобетона для создания армопояса

Пример использования u-блоков из газобетона для создания армопояса

Пример использования газоблоков u-формы для создания оконных и дверных проемов

Пример использования газоблоков u-формы для создания оконных и дверных проемов

Характеристики газоблоков

| Наименование | Значение | Комментарий |

|---|---|---|

| Прочность | Автоклавные 28-40 кгс/см2 | Высокая прочность достигается за счет обработки а втоклавной печи. |

| Неавтоклавные 10-12 кгс/см2 | ||

| Объемный вес | 400-600 кг/куб. м | Существует газобетон и с объемным весом в 200 кг/куб. м, который применяется для теплоизоляции. Такой материал превосходит обычную минеральную вату своими несущими способностями. |

| Теплопроводность | 0,12 Вт/мГрад | Теплопроводность газобетона составляет до 0,12 Вт/мГрад и зависит от плотности материала. Он полностью соответствует современным требованиям по сопротивлению теплопередаче конструкций. |

| Морозоустойчивость | F100 | |

| Усадка | Автоклавные 0,2-0,5 мм/м | Усадка газобетонных блоков, изготовленных по разной технологии, также разная. У неавтоклавного газобетона этот показатель составляет 2-5 мм/м, а у автоклавного – 0,2-0,5 мм/м. |

| Неавтоклавные 2-5 мм/м | ||

| Водопоглощение | 20% | Водопоглощение газобетонных блоков достигает 20%, что в 1,5-2 раза больше, чем у обычного кирпича. Потому газобетон требует более качественной облицовки. |

| Паропроницаемость | Высокая | Благодаря высокой паропроницаемости материал хорошо “дышит” |

| Огнестойкость | 7 часов | Газоблок не воспламеним в ситу того что состоит из минеральных веществ. Выдерживает до 7 часов воздействия одностороннего огня. |

| Звуконепроницаемость | 50 Дб | Звукоизоляционные свойства газобетонных блоков зависят от плотности материала, а также толщины стен. При толщине конструкции, равной одному кирпичу (24 см), газобетонный блок D600 имеет индекс изоляции шума 46 Дб. У несущих же стен этот показатель достигает 50 Дб, что, в общем, соответствует основным требованиям. |

| Максимальная этажность | 3 | Максимальная этажность здания, построенного из газобетонных блоков, составляет три этажа. |

| Цены | 2600 – 3800 рублей | Стоимость этого строительного материала колеблется от 2600 до 3800 рублей за куб. метр. |

Плюсы газобетонных блоков

Исходя из вышеописанного, можно выделить множество преимуществ газобетонных блоков перед другими строительными материалами:

- Газобетонные блоки легче обычного кирпича в 3-5 раз, что позволяет изготавливать их значительных размеров. Это в свою очередь способствует высокой скорости возведения зданий. К примеру, один строитель может возвести 1 кв. м. стены из газобетонных блоков за 20 минут. В случае с кирпичом этот показатель недостижим.

- Низкая теплопроводность газобетона, которая меньше теплопроводности кирпича в 2-3 раза. Это обусловлено наличием пор, содержащих воздух. К примеру, при толщине блока 37,5 см., теплоизоляция равна 60-сантиметровой кладке кирпича.

- Легкая обрабатываемость газобетонных блоков сравнима с деревом. Он легко пилится, строгается, сверлится при использовании обычного инструмента плотников.

- Высокая огнестойкость материала. Газобетонные блоки негорючие. При этом они способны выдержать воздействие огня с одной стороны на протяжении 3-7 часов.

- Высокая паропроницаемость материала благодаря наличию пор. В итоге строение «дышит», обеспечивая оптимальный микроклимат внутри.

- Высокая экологичность. Согласно классификации, экологичность материалов определяется специальным коэффициентом. К примеру, у кирпича он составляет 10, у керамзита 20, а у газобетона – 2. Более высокая экологичность лишь у дерева (коэффициент 1).

Минусы газобетона:

- Из данного материала возможно возводить здания не выше 3 этажей ввиду его ограниченных способностей к сжатию;

- Как следствие достаточно высокой впитываемости влаги, газобетон требует дополнительной облицовки внешних стен.

- Неавтоклавный газобетон имеет высокий коэффициент усадки, что негативно сказывается на стойкости стен.

Область применения

Газобетонные блоки чаще всего применяются для возведения частных домов с этажностью до 3 этажей. Также возможно возведение различных технологических зданий и офисных помещений. Сегодня газобетонные блоки часто используют при увеличении этажности старых зданий, поскольку он легок и не дает большой нагрузки на существующие фундаменты и стены.

Транспортировка

При транспортировке данного материала блоки укладываются на деревянные поддоны и упаковываются термоусадочной пленкой. Возможна их транспортировка на открытых грузовых платформах. Доставка может осуществляться как автомобильным, так и железнодорожным и водным транспортом.

Газобетонные блоки недостатки и заявленные характеристики

Газобетонные блоки, недостатки и характеристики которых мы рассмотрим в этой статье, с каждым годом становятся все более популярными. Многие застройщики выбирают его в качестве стенового материала для будущего дома.

Блоки газобетона, как и все стройматериалы, имеют свои преимущества и недостатки. Чтобы впоследствии не возникало сожалений, необходимо заблаговременно ознакомиться с ними. Ведь из газобетона будут возводиться несущие конструкции строения, прочность которых станет основой собственного жилища.

Заявленные свойства и характеристики газобетонных блоков

Газобетон представляет собой ячеистые блоки автоклавного твердения. Сырьём для их изготовления служит кварцевый песок, известь, цемент, вода, алюминиевая пудра. Все компоненты перемешивают и направляют в автоклав, где под давлением происходит их вспенивание (при вступлении в реакцию высокодисперсного алюминия со щелочным раствором) и образуется пористая структура.

Классификация газобетонных блоков, по маркам, в зависимости от плотности:

- – D300-D500 – теплоизоляционный газобетон;

- – D500-D900 – конструкционно- теплоизоляционный газобетон;

- – D1000–D1200 – конструкционный газобетон.

Прочность газобетона

Несмотря на свою лёгкость, материал обладает максимально возможной прочностью. Газобетон – идеальный компромисс между прочностью, лёгкостью и оптимальной теплоизоляцией. В зависимости от марки газобетона (300-600) его прочность на сжатие колеблется от 1,5 до 3,5 кгс/см2.

Простота обработки газобетонных блоков

Лёгкая обработка газобетона является неоспоримым преимуществом. Его без особых усилий режут и пилят простыми ручными инструментами, в результате чего получаются блоки стандартных и нестандартных размеров и форм. В сухом состоянии коэффициент теплопроводности газобетона – 0,12 Вт/м°С.

Теплоизоляционные свойства газобетона

Газобетонные блоки марки D600 и D500 – являются конструкционным и теплоизоляционным материалом, обладающим низкой теплопроводностью. Это позволяет стенам обеспечивать надёжную тепловую защиту в зимнее время. Летом здание из газобетонных блоков не перегревается. В нём сохраняется оптимальная для проживания температура.

Звукоизоляционные свойства газобетона

Способность газобетонных блоков гасить звуки зависит от марки, густоты газобетонного раствора, толщины стен и, в некоторой степени, от технологии их кладки.

Огнестойкость газобетона

Газобетонные блоки являются негорючим материалом наивысшего класса огнестойкости. Дома, ограждающие и несущие конструкции которых выстроены из газобетона, принадлежат к наивысшим (I и II) степеням пожаробезопасности.

Экологичность газобетона

Измерение радиоактивности строительных материалов проводят с использованием квалификационного коэффициента, который не имеет единиц измерения и определяется лабораторным путем. Радиоактивность газобетонных блоков значительно ниже всех допустимых норм. В процессе эксплуатации газобетон не образует токсичных компонентов. По экологическим характеристикам он не уступает натуральным материалам.

Легкость газобетона

Масса стандартного блока газобетона размером 625х100х250 мм. составляет 8 кг. при средней плотности 500 кг/м куб. Это позволяет значительно снижать расход раствора и сокращать сроки строительства.

Устойчивость газобетона к биологическому воздействию

Газобетонные блоки – неблагоприятная среда для развития плесени, грибков и бактерий, которые не появляются в нём даже при температуре 30″С и влажности воздуха 98%. По этим показателям газобетон превосходит древесину и не требует обработки антисептиками.

О минусах газобетонных блоков

1. Из-за невысокой прочности на сжатие и низкой стойкости на изгиб газобетон является хрупким материалом. Прочность газобетонных стен напрямую зависит от правильного устройства фундамента. Следует возводить фундамент, который даёт минимальную усадку. В противном случае газоблоки начнут трескаться уже через пару лет после постройки. Рекомендован ленточный монолитный фундамент и армирование кладки блоков, сеткой через каждые 2-3 ряда.

2. Высокое водопоглощение газобетона является препятствием для выполнения качественных отделочных работ. Нередки случаи, когда слой штукатурки, нанесённый на газобетонную стену, не удерживается на её поверхности. Для снижения водопоглощаемости газобетонных стен, их обрабатывают глубоко проникающими грунтовками.

3. Газоблоки являются слабой основой для крепежа. Закреплять в газобетонных стенах массивные предметы довольно проблематично. Не всегда приходят на помощь и пластиковые дюбеля-бабочки, в отличие от саморезов, которые хорошо закручиваются и отлично держатся в стенах. Но существует опасность их окисления, после чего они могут поржаветь и стать непригодными. Хотя существуют некоторые крепежи которые держатся довольно неплохо.

Видео: Крепежи для газосиликатных блоков

4. Заявленная морозостойкость газобетона – рекламный трюк. Оптимальной плотностью используемых конструкционно-теплоизоляционных материалов считается плотность марки D500. Её показатели морозостойкости не превышают 25 циклов. Хотя для фасадной отделки требуется 50 циклов. Продавцы газобетона явно завышают параметры морозостойкости, которые присущи изделиям с более высокой плотностью.

5. У газобетона достаточно высокие показатели свободной извести, что способствует активизации коррозионных процессов металлических включений: арматуры, трубопровода, каркаса, перемычек.

6. Низкая стоимость газобетонных блоков, заявленная производителями, с учётом гарантированной долговечности материала оказывается несколько преувеличенной.

7. Долговечность газобетона вызывает сомнения по причине того, что массовые застройки из газосиликатных блоков начались сравнительно недавно, и прогнозы их фундаментальности ничем не подтверждены.

Перечислены основные минусы газобетонных блоков. Кроме них встречается ряд недостатков, которые связанны скорее с нарушениями технологии кладки газобетонных блоков и с желанием реализовать застройщикам, более дорогой материал. Детальное рассмотрение подобных недостатков зачастую доказывает их беспочвенность.

Для строительства дома своими руками можно использовать совершенно различные материалы: кирпич, дерево, газобетон и т.д. Все они имеют свои плюсы, минусы и могут с успехом применяться в тех или иных условиях.

Механические и физические свойства, технические характеристики газобетона

Газобетон – вид легкого бетона, который обладает открытой пористой структурой и наполнителей – керамзит, щепа, не включает. При этом следует различать характеристики газобетона с автоклавной обработкой и без нее, так как они различаются. Итак, давайте сегодня поговорим об отзывах, применении, свойствах и технических характеристиках материала газобетон, в т.ч. о теплопроводности, размерах, весе и других не менее важных.

Физико-механические свойства и характеристики газобетона

Особенности

Автоклавный газобетон выпускается 3 категорий:

- теплоизоляционный – плотность составляет 300–500 кг/куб. м. или D300–D500. В качестве материала для несущих стен он использоваться не может. Зато отличается максимально высокими для газобетона теплоизоляционными свойствами;

- конструкционно-теплоизоляционный – с плотностью от 500 до 900 кг/куб. м. Этот материал чаще всего используется в частном строительстве (как домов, так и бань с гаражами), так как одновременно гарантирует и более высокую теплоизоляцию, и достаточную прочность;

- конструкционный – с плотностью от 100 до 1200 кг/куб. м. применяют при монтаже довольно крупных инженерных конструкций. Его достоинство заключается уже не в теплоизоляции, а только в малом весе.

Соответственно, вес, показатели прочности и теплопроводности для всех категорий будут разными. При изготовлении любых бетонных смесей подбирают класс и марку таким образом, чтобы конечный продукт удовлетворял техническому заданию. Соответствие этих указанных в проекте параметров и регулирует ГОСТ.

Следующий видеосюжет рассказывает о некоторых негативных свойствах газобетона:

Размеры

Типы изделий

К общим показателям для любого рода бетона относятся размерные характеристики изделия и отклонения от нее. По ГОСТ выпускаются следующие виды блоков:

К общим показателям для любого рода бетона относятся размерные характеристики изделия и отклонения от нее. По ГОСТ выпускаются следующие виды блоков:

- собственно, блок – ширина не слишком отличается от длины, сечение прямоугольное;

- плита – толщина намного меньше длины и ширины, сечение прямоугольное;

- U-образный блок – с углублениями в постельной части изделия.

Блоки с небольшими углублениями в торцевых частях – для захвата руками, специальным изделием не являются.

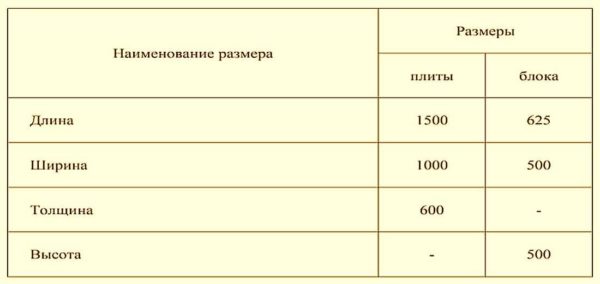

Допустимые значения и отклонения

ГОСТ регламентирует не столько габариты – они по согласованию с заказчиком могут весьма отличаться от стандартных, сколько максимально допустимые значения и допустимые отклонения.

| Наименование размера | Размеры | |

|---|---|---|

| блока, мм | плиты, мм | |

| Длина | 625 | 1500 |

| Ширина | 500 | 100 |

| Высота | 500 | – |

| Толщина | – | 600 |

Газоблоки отличаются от других изделий исключительной точностью геометрических форм. Это позволяет класть блоки не на раствор, а на клей, что улучшает общие теплоизоляционные свойства стены, поэтому отклонения от геометрии ГОСТ регулирует весьма строго.

| Показатель отклонения | Значения показателя для изделий, мм | |

|---|---|---|

| 1 категории | 2 категории | |

| По длине | 3 | 4 |

| По ширине | 2 | 3 |

| По высоте | 1 | 4 |

| Разность длин диагоналей (отклонение от прямоугольности) | 2 | 4 |

| Отклонения от прямолинейности ребер | 1 | 3 |

Чаще всего в продаже встречаются блоки с гладкими гранями, но возможно производство и куда более сложных форм. К тому же газобетон прекрасно обрабатывается на месте механическими способами: сверление, распиливание, нарезка и так далее.

Про плотность и вес, как удельный, так и объемный газобетона поговорим ниже.

Средняя плотность

Пористая структура материала обеспечивает низкую плотность и малый вес при достаточной конструкционной прочности. Это главное достоинство всех ячеистых бетонов. Соответствие заявленным значениям плотности определяется по методике, утвержденной ГОСТ.

Она включает в себя лабораторные испытания образцов как смеси, приготовленной в идеальных условиях лаборатории, так и заводской смеси и готового продукта. Маркируется плотность или объемный вес буквой D и цифрами.

Следующей мы рассмотрим теплопроводность газобетона в сравнении с деревом, пенобетоном и др. важные нюансы.

О положительных качествах гаобетона рассказывает это видео:

Теплопроводность

Показатель указывает на то количество тепла, которое пропускает опытный образец толщиной в 1 м за единицу времени. Для конструкционных и теплоизоляционных бетонов значения будут разными. Коэффициент теплопроводности газобетона позволяет определить, какой толщины должны быть стены того или иного здания, чтобы обеспечить должный уровень утепления.

Следующая таблица расскажет вам более подробно о теплопроводности газобетона:

| Газобетон | Марка, D | Теплопроводность Вт/(м*С) |

|---|---|---|

| Теплоизоляционный | 200 | 0,048 |

| 250 | 0,06 | |

| 300 | 0,072 | |

| 350 | 0,084 | |

| Конструкционно-теплоизоляционный | 400 | 0,096 |

| 450 | 0,108 | |

| 500 | 0,12 | |

| 600 | 0,14 | |

| 700 | 0,17 | |

| 800 | 0,19 | |

| Конструкционный | 900 | 0,22 |

| 1000 | 0,24 | |

| 1100 | 0,26 | |

| 1200 | 0,28 |

Паропроницаемость

Это качество позволяет материалу в какой-то мере впитывать влагу и отдавать ее при изменении температурного режима. Однако в отличие от дерева, где прохождение влаги зависит от направления волокон, в газобетоне влага одинаково накапливается и отдается с обеих сторон блока, то есть, как снаружи, так и внутри здания. Поэтому этот материал приходится защищать.

Однако паропроницаемость стен внутри помещения обеспечивает более здоровый микроклимат. Поэтому это качество газобетона стоит считать достоинством. Следующая таблица и посвящена такой характеристике газобетона.

| Газобетон | Марка, D | Паропроницаемость мг/(м*ч*Па) |

|---|---|---|

| Теплоизоляционный | 200 | 0,3 |

| 250 | 0,28 | |

| 300 | 0,26 | |

| 350 | 0,25 | |

| Конструкционно-теплоизоляционный | 400 | 0,23 |

| 450 | 0,21 | |

| 500 | 0,2 | |

| 600 | 0,16 | |

| 700 | 0,15 | |

| 800 | 0,14 | |

| Конструкционный | 900 | 0,12 |

| 1000 | 0,11 | |

| 1100 | 0,1 | |

| 1200 | 0,09 |

Прочность

К главным прочностным характеристикам газобетона относится прочность на сжатие. Для любых ячеистых бетонов минимальная прочность должна соответствовать классу В1,5. Этот минимум разрешается для теплоизоляционных материалов.

Для остальных допустимые значения соответствуют классам В2,6–3, максимум В4. Обозначение указывает на то критическое давление в МПа, при котором материал разрушается, поэтому рассчитанная нагрузка на практике должна быть меньше.

Далее речь пойдет о звукоизоляционных, шумовых свойствах газобетона.

Звукоизоляция

Пористая структура гасит звук при прохождении сквозь нее. Газобетон, благодаря своим звукоизолирующим свойствам, является неплохим звукоизолятором, однако это качество ГОСТ не регулирует.

Для наиболее часто используемых в частном строительстве материалов эти показатели таковы.

| Марка газобетона |

Индекс изоляции при толщине стены в мм |

||||

|---|---|---|---|---|---|

| 120 | 180 | 240 | 300 | 360 | |

| D500 | 36 | 41 | 44 | 46 | 48 |

| D600 | 38 | 43 | 46 | 48 | 50 |

Для стен между квартирами индекс изоляции должен достигать 50, а, значит, толщина стены из бетона марки D600 должна быть 36 см. Для перегородок внутри квартиры индекс должен быть не ниже 41, то есть, толщина стены должна быть 18 см.

Морозостойкость

Определяет количество полных циклов замораживания и оттаивания, которое может перенести материал без разрушения. Газобетон – пористый бетон с очень высоким уровнем водопоглощения, поэтому его показатели по морозостойкости не слишком велики.

Определяет количество полных циклов замораживания и оттаивания, которое может перенести материал без разрушения. Газобетон – пористый бетон с очень высоким уровнем водопоглощения, поэтому его показатели по морозостойкости не слишком велики.

Регулируется этот параметр по его назначению и предполагаемым условиям эксплуатации:

- F15 – для перегородок и внутренних стен;

- F25 – для наружных стен.

Пожаробезопасность

Газобетон является одним из наиболее безопасных материалов: он относится к классу негорючих веществ. Он не поддерживает горения и не образует дыма при воздействии открытого огня и температуры.

Усадка

- Автоклавный газобетон отличается не только точной геометрией, но и ее неизменностью. По ГОСТ усадка блоков допускается не более чем 0,5 мм/м.

- У неавтоклавного газобетона показатели хуже – до 2–3 мм/м.

Водопоглощение

Из-за открытой пористости газобетон заметно поглощает влагу. По строительным нормам прием изделий допускается при содержании 12% влаги по массе.

Однако та же особенность не позволяет газобетону накапливать влагу. Так, погруженный в воду образец, впитавший максимум воды, испаряет ее и спустя 8 дней возвращается к первоначальной массе.

Про сравнение особенностей водопоглощения газобетона и газосиликата расскажет это видео:

Экологичность

Ячеистые бетоны относятся к самым экологичным строительным материалам, коэффициент их – 2. Для сравнения дереву присвоен показатель 1.

Однако это справедливо только по отношению к неавтоклавному газобетону. Автоклавный требует повышенного расхода энергии при производстве, что несколько ухудшает его показатели. Однако безвредность готового изделия для человека и окружающей среды абсолютна.

Газобетон – строительный материал, полностью оправдывающий себя в своей области. При этом разнообразие свойств бетонов разной категории значительно эту область расширяет.

Плюсы и минусы газобетонных блоков

Одним из доступных материалов для постройки дома является газобетон. При соблюдении технологии кладки, грамотном подборе отделки получается надёжная конструкция, защищённая от холода и прочих атмосферных факторов.

Что такое газобетонные блоки

Строительный материал нельзя назвать новым. Облегчённые блоки на основе бетона выпускаются давно. Однако процесс производства постоянно совершенствуют, применяя новейшие технологии и оборудование.

Современный газобетон получают при использовании автоклавов, где рабочий раствор наполняют газообразователем и заполняют в формы под высоким давлением (превышающим атмосферное). В итоге получаются блоки, имеющие ячеистую структуру. Мелкие воздушные камеры равномерно распределены по всему материалу.

В качестве газообразователя чаще всего применяют алюминиевую пудру. Основными компонентами раствора являются кварцевый песок и портландцемент.

Газобетонные блоки в процессе производства подвергаются одному из двух способов вторичного твердения.

- Автоклавный обеспечивает синтезное твердение. Реакции происходят под высоким давлением в средне насыщенного пара.

- Неавтоклавный обеспечивает гидратационное твердение, которое осуществляется также в среде насыщенного пара, но при атмосферном давлении или с помощью электропрогрева.

Материал, изготовленный неавтоклавным способом, уступает по характеристикам блокам, полученным с помощью автоклава.

Плюсы и минусы

К плюсам можно отнести:

- Относительно невысокая стоимость строительства, что подтверждается расчётами в сравнении с пенобетоном.

- Безопасность материала. В процессе производства алюминий преобразуется в оксид алюминия, поэтому радиационный фон в низших пределах нормы. Постройки из газобетона получаются экологически чистыми.

- При использовании блоков марки D400 B2,5 нет необходимости утеплять дополнительно. Данный вид газобетона обладает низкой теплопроводностью, что даёт возможность сэкономить на отоплении. Такие преимуществ отсутствуют у марки D600 B3,5–5, которая нуждается в создании теплозащиты.

- Простая технология монтажа. Работать с газобетоном легко. Он хорошо поддаётся сверлению, раскрою. Геометрическая точность элементов исключает перерасход клеевой смеси, которая используется для кладки. Отсутствие зазоров предотвращает образование мостиков холода.

- Блоки подходят для строительства домов любой конфигурации со сложными элементами декора и архитектурных решений.

- Пожаробезопасность обусловлена использованием в производстве материала минеральных компонентов.

Имеются у газобетона и недостатки:

- Все марки обладают разными физическими свойствами.При выборе материала нужно учитывать, что одни из них обладают низкой теплопроводностью, но малой прочностью. Это исключает возможность использовать их для возведения несущей стены. Более прочные марки требуют дополнительной теплоизоляции ввиду высокой теплопроводности. Выход из ситуации – формирование двухслойной кладки из менее и более пористого материала. Такой вариант экономным назвать нельзя, но дом получится тёплым.

- Выбор марки блоков и определение толщины стены – занятие для проектировщиков. Самостоятельно произвести расчёты с учётом региональных климатических условий является сложной задачей. Просчёты чреваты получением холодного помещения либо необоснованным перерасходом материалов.

- Основным недостатком газобетона считается его хрупкость. Около 20% блоков в процессе кладки трескаются. Избежать деформации материала поможет монолитный фундамент, который потянет дополнительные расходы на строительство.

- Кладка из блоков нуждается в обязательной облицовке. При выборе облицовки нужно учесть, что газобетон гигроскопичен, а значит, подвержен образованию сырости. Обычная штукатурка не подходит.

Виды пористого бетона

Классифицируются блоки из пористого бетона по разным признакам.

По назначению

- Конструкционный – изделия предназначены для возведения несущих стен. Прочность достигается благодаря высокой плотности материала, которая достигает 900-1200 кг/м За счёт увеличения плотности увеличивается теплопроводность, поэтому данный вид блоков нуждается в дополнительной теплоизоляции.

- Теплоизоляционный – низкая теплопроводность получается в результате сохранения в структуре большого количества воздушных ячеек. Плотность такого материала имеет низкий показатель (300 кг/м3). Но коэффициент теплозащиты один из самых низких (0,072-0,112 Вт/м °C). Блоки используют для утепления конструкции в сочетании с конструкционными или конструкционно-теплоизоляционными изделиями. Для строительства несущих стен они не подходят.

- Конструкционно-теплоизоляционный – плотность материала варьируется от 400 до 900 кг/м Средние показатели отмечаются и в отношении теплоизоляционных качеств. Поэтому блоки подходят для возведения малоэтажных строений (до трёх этажей) без дополнительного утеплителя. Другое назначение данного вида: перегородки, перекрытия, стены внутренние и наружные.

Парообразование

В группу пористых бетонов входят такие материалы, как: газобетон, пенобетон, газопенобетон. Отличаются они способом парообразования. Самым прочным считается газобетон, что обусловлено сложной технологией производства блоков.

Под действием высокого давления получается однородная пористая структура с мелкими воздушными камерами. У других видов пористого бетона ячейки имеют больший размер с хаотичным расположением.

На парообразование оказывают влияние вещества, используемые для вспенивания. У газобетона – это натуральные компоненты, у пенобетона – активные химические соединения.

Вяжущие свойства

В зависимости от вида вяжущего вещества пористый бетон классифицируется на разные группы. Материал, полученный в автоклаве, бывает цементным и бесцементным.

| Название основы | Получаемый материал |

|---|---|

| Цементная | пенобетон, газобетон |

| Известковая | пеносиликат, газосиликат |

| Шлаковая | шлакоблок |

| Магнезитовая | пеномагнезит, газомагнезит |

| Гипсовая | пеногипс, газогипс |

Технические характеристики получаемых материалов зависят от следующих факторов:

- условий автоклавной обработки;

- удельного веса бетона;

- типа наполнителя;

- минералогического состава вяжущего компонента.

Классификация по маркам

Выпускаются разные виды блоков в зависимости от плотности состава. Наибольшим спросом пользуются:

| Марка | Где используется |

|---|---|

| D350 | Хрупкий материал используют только для создания теплозащиты. Несущая способность у него мизерная. |

| D400 | Материал выполняет функцию утеплителя. Им также выполняют кладку дверных проёмов. |

| D500 | Подходит для кладки стен монолитных построек. |

| D600 | Возведение строений с вентилируемым фасадом. Благодаря высокой прочности применяется для несущих конструкций. |

Для утепления стены, возведённой из блоков с высокой несущей способностью, применяют газобетон марок D350; D400.

Различие по форме и структуре

Газобетонные блоки бывают разной формы. Благодаря этому расширяется область применения пористого материала:

- прямоугольные элементы используют для несущих стен, перегородок;

- армированные блоки нужны для формирования потолков;

- Т-образный вид подходит для перекрытий;

- U-образные элементы идут на монтаж дверных и оконных проёмов, опалубки балок, армопоясов, монолитных перемычек;

- ячеистые блоки автоклавного твердения плотностью до 400 кг/м3 – используются для теплоизоляции, не обладают несущей способностью.

Некоторые компании производят газоблоки с замковыми элементами (паз-гребень). Такое решение существенно упрощает строительство малоэтажных домов. Высокотехнологичные материалы стыкуются в замок без заполнения клеем вертикальных швов. Удаётся сократить расходы на клей, сэкономить время на сооружение конструкции.

Одним из производителей конструкционных блоков по инновационной технологии является компания AEROC. Популярные позиции в ассортименте:

- AEROC-EcoTerm – тёплые наружные стены;

- AEROC –Element – перегородки;

- AEROC U-блоки – несъёмная опалубка монолитных перемычек скрытого типа.

Использование блоков разной формы способствует ускорению строительных работ, снижению финансовых трат и трудоёмкости процесса.

Блоки бывают разной структуры. Материал, полученный в автоклаве, имеет мелкие воздушные камеры одного размера с равномерным покрытием всего слоя пористого изделия.

Неавтоклавные изделия содержат меньшее количество ячеек с неравномерным покрытием их внутри блока. Поэтому марки небольшой плотности рекомендуется использовать только для строительства подсобных помещений.

Свойства и характеристики

Газобетон называют искусственным камнем. Отчасти это объясняют технические характеристики материала, который может конкурировать с синтетическим аналогом природных минералов.

В таблице приведены усреднённые показатели. По некоторым критериям между видами газобетона наблюдаются серьёзные расхождения.

Укладка газобетонных блоков

Принцип кладки газобетонных блоков схож с кирпичной. Однако существует немало тонкостей, касательно работы с ячеистым бетоном.

Инструменты для кладки

Начинать монтаж следует с подготовки необходимых средств. Работа выполняется с применением следующих инструментов:

- измерительных приспособлений (рулетка, линейка, угольник, уровень и пр.);

- резинового молотка;

- ковша и ведра (для замеса);

- тёрки;

- мастерка;

- гребёнки;

- дрели с насадкой миксер;

- ножовки/пилы;

- шнура и колышек (указывают направление кладки).

Из материалов понадобятся: блоки, клей/раствор, битумная мастика и рубероид.

Чем резать

В процессе монтажа блоки нужно подгонять по длине сторон конструкции. Для этого придётся раскраивать элементы на части. Сделать это проще ножовкой. Инструмент выбирают с режущим элементом, выполненным из твердосплавного металла. Зубья должны быть крупными.

Альтернативный метод раскроя блоков предусматривает использование сабельной пилы. С её помощью удаётся сделать точный и аккуратный срез. Перед проходом режущего элемента по поверхности газобетона рекомендуется нанести разметку.

Для раскроя большого количества блоков лучше воспользоваться ленточной пилой. Инструмент за один проход может разрезать 2-3 штуки. Качественный распил достигается благодаря зубьям механизма, которые изготовлены из твёрдого сплава и многослойного покрытия.

Справиться с раскроем газоблоков помогут штроборез и электропила. Для придания срезам ровной поверхности после распила рекомендуется использовать рубанок.

На что лучше класть газобетонные блоки

Для скрепления блоков между собой используют специальный клей или раствор на основе цемента и песка. Первый вариант предпочтительней благодаря следующим характеристикам:

- за счёт незначительной толщины швов исключается образование мостиков холода;

- клеевая смесь не требует дополнительных расходов на утепление, как в случае с раствором;

- с клеем работать легко, что обусловлено его пластичностью;

- на возведение стен уходит рекордно малое количество времени (1 м3 можно уложить за полчаса);

- биологическая устойчивость;

- высокая степень адгезии;

- при проведении работ зимой доступна клеевая смесь, содержащая противоморозную добавку.

Стоимость клея выше нежели цемента, однако расходуется он в меньшем количестве. При этом исключаются дополнительные траты на утепление, что характерно для цементного раствора.

Качество кладки с применением клея зависит от мастерства специалиста, который соблюдает требуемую по технологии толщину слоя, учитывает геометрию и погодные условия.

Расход клея указывается на этикетке. В среднем на 1 м 3 уходит примерно 40 кг сухого фиксатора. При толщине слоя 1 мм на 1 м 2 требуется 1,5-1,6 кг сухой смеси.

Нужно ли армировать стеновую кладку

- Вначале поверхность фундамента защищают от воздействия влаги. Для этого полосу рубероида настилают по периметру на битумную мастику.