Основы технологии для производства полистиролбетона

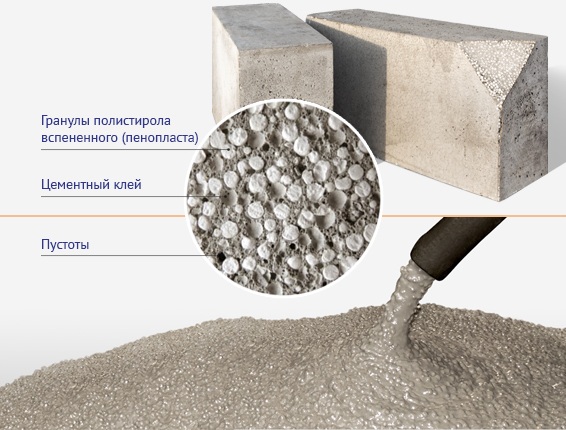

Полистиролбетон – это строительный материал, относящийся к типу легких бетонов. Пенополистирольные блоки изготовляются путем смешивания цемента, пенополистирола, а также множества добавок, предназначенных для улучшения их свойств и характеристик.

В этой статье мы расскажем подробно, какой состав используется для производства материала, где он применяется, каковы свойства и недостатки пенополистирола.

- Состав для изготовления

- Использование стройматериала

- Преимущества и недостатки материала

- Производство полистиролбетона в домашних условиях

- Производство полистиролбетона в домашних условиях (видео)

1 Состав для изготовления

Производство строительного полистиролбетона – это важная процедура, требующая как минимум правильного соблюдения пропорций. Если пропорции при изготовлении блоков будут не соблюдены, то в результате материал будет не такой прочный, как нужно.

Кроме того, свойства теплоизоляции также могут быть нарушены. Так или иначе, в результате вы получите легкий по весу и теплый материал, который по свойствам будет ничем не хуже пено- или газобетона.

Технология производства пенополистирольных блоков подразумевает использование следующих составляющих:

- цемента М400;

- непосредственно самого пенополистирола;

- воды;

- добавок на свое усмотрение.

В зависимости от плотности стройматериала, которую вы хотите получить, соотношение пропорций должно изменяться:

- для плотности Д200 потребуется 100 литров воды, 160 килограмм цемента, 0.8 кг древесной омыленной смолы, а также один кубический метр полистирола;

- плотность Д300 достигается путем смешивания 120 л воды, 240 килограмм цемента, 0.65 кг смолы и одного кубического метра полистирола, сразу отметим – количество пенополистирола будет одинаковым во всех случаях;

- для плотности Д400 берется 150 литров воды, 330 кг цемента и 0.6 кг древесной смолы;

- для получения плотности Д500 необходимо смешать 170 литров воды, 410 кг цемента и 0.45 кг смолы.

Основой для данного материала служит пенополистирол – он свободно продается в магазинах в мешках.

Основой для данного материала служит пенополистирол

Если вы хотите сэкономить, то можете приобрести пенопласт и просто раскрошить его. Теперь что касается добавок – как сказано выше, изготовление пенополистирольных блоков подразумевает использование добавок. К примеру, предназначение древесной омыленной смолы заключается в создании воздушных пузырей внутри блока, что позволяет улучшить теплозащитные характеристики материала.

При отсутствии смолы технология производства не считается испорченной, но полученные блоки будут холодными. Для увеличения порога прочности специалисты рекомендуют добавлять в состав смеси пластификатор, который также без проблем продается в строительных магазинах или на рынках.

Если найти эту добавку не получилось, то эксперты уверяют, что ее можно будет заменить моющим средством «Fairy» — его потребуется около 20 мл на каждые 10 литров воды. Благодаря ее добавлению гранулы пенопласта без проблем схватятся с остальной смесью, а вероятность того, что в процессе застывания появятся трещины, сводится практически к нулю.

1.1 Использование стройматериала

Исходя из вышеуказанной информации о выборе состава для конкретных целей, применять пенополистирольные блоки для строительства необходимо в зависимости от плотности:

- плотность Д200-Д300 оптимально подойдет для теплоизоляции стен, полов, крыш, чердаков либо межэтажных перекрытий;

- блоки плотностью Д300-Д400 оптимально использовать для возведения стен легких конструкций;

- а материал высокой плотности может применяться для строительства несущих стен зданий.

В частности, если вы строите двухэтажный дом, то плотность полистиролбетона Д500 отлично подойдет для возведения несущих стен.

Одно из главных преимуществ — это небольшой вес блоков

А использование Д400 возможно для постройки гаражных стен. В том случае, если вам нужно просто утеплить стены, то блоки Д200 и Д300 – идеальный вариант для этого.

1.2 Преимущества и недостатки материала

Начнем с плюсов:

- Основным преимуществом полистирольных блоков является то, что они огнестойкие и устойчивы по отношению к высоким температурам. Собственно, именно благодаря этому блоки из полистиролбетона обладают хорошими изолирующими характеристиками.

- Технология производства секций позволяет изготавливать их прямо на участке, где ведется стройка. Тем более что процесс изготовления в целом не особо сложный и может быть доступен каждому.

- Полистиролбетон является универсальным материалом, который может использоваться при строительстве, как легких сооружений, так и высотных зданий.

- Одним из основных преимуществ является быстрое застывание секций.

- Сравнительно доступная стоимость.

- Удобство монтажа – благодаря этому полистирольные блоки все чаще используются строительными компаниями. Их укладка не требует применения специализированной техники. Экологические свойства имеются, однако все зависит от используемого состава.

В целом полистирол считается стройматериалом, который может использоваться во многих целях.

Преимущества полистиролбетонных блоков

Как и любые другие блоки, полистиролбетон обладает определенным списком недостатков, которые приведены ниже:

- По словам экспертов строительной отрасли, на практике уже давно установлено, что в результате двадцати и более циклов заморозки и оттаивания прочность секций значительно снижается, причем огромными темпами. Так что вероятность того, что материал через несколько лет рассыплется – огромная. Для предотвращения такого исхода событий рекомендуется проштукатурить строение и покрасить его. При этом специалисты отмечают, что штукатурки жалеть нельзя – слой должен быть наиболее толстым.

- Пусть пенополистирольные блоки огнестойкие и не горят, однако если пламя открыто воздействует на стену, гранулы блоков начнут плавиться. В результате на поверхности секций начнут образовываться дефекты в виде углублений и неровностей, избавиться от которых возможно будет только путем замены блоков.

- Если вы решите сэкономить и изготовление строительного полистиролбетона будет осуществляться с применением дешевого и некачественного пенополистирола, есть вероятность того, что его гранулы не смогут должным образом сцепиться с бетоном, соответственно, в дальнейшем они будут откалываться и образовывать пустоты. Поэтому лучше не экономьте, а при покупке стройматериала убедитесь в том, что он сертифицированный.

- Как известно, блоки из полистиролбетона хорошо впитывают влагу. В результате это может негативно отразиться на сухости поверхностей, здание в целом может стать влажным. Со временем это может стать причиной появления плесени и грибка на стенах, хотя сам по себе материал является устойчивым к плесени. Опять же, многое зависит от состава.

к меню ↑

2 Производство полистиролбетона в домашних условиях

В домашних условиях несложно наладить производство материала, особенно, если в наличии есть такой полезный источник информации, как наш ресурс.

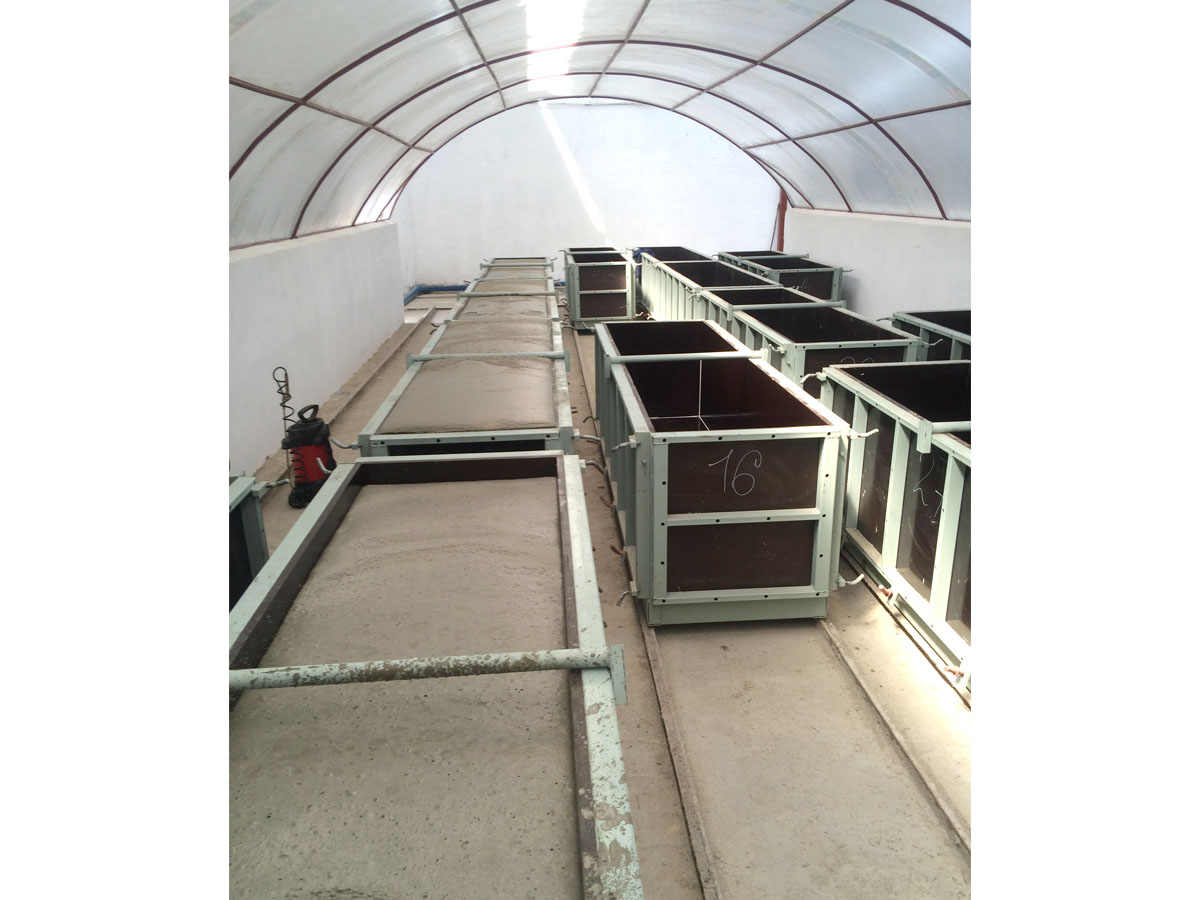

Специфическое оборудование для производства полистиролбетона не требуется, чтобы получить готовые секции, достаточно купить или изготовить в домашних условиях форму-опалубку. Габариты такой формы подбираются конкретно под каждый случай, исходя из толщины стен и особенностей здания.

Для производства формы можно применить фанеру или ДСП, в целом допускается использование любых идентичных материалов. Перед тем, как готовая смесь будет залита в форму, ее необходимо обработать маслом, чтобы блок можно было легко извлечь.

Мини вибропресс для производства блоков

Сама процедура изготовления полистирольных блоков заключается в следующем:

- Для начала в бетономешалку следует засыпать полистирол – это могут быть как готовые купленные гранулы, так и измельченный пенопласт.

- Затем в бетономешалку заливается приблизительно 10% воды, в которую заранее необходимо добавить пластификатор либо вышеупомянутое моющее средство «Фейри».

- Перемешивайте полученную смесь, чтобы весь полистиролбетон был смочен, для этого достаточно 30 секунд.

- Далее, в бетономешалку необходимо высыпать весь приготовленный цемент.

- Затем в смесь следует добавить еще около 85% воды, опять же, разведенной с пластификатором или моющим средством.

- Оставшуюся часть воды необходимо разбавить с древесной смолой, после чего залить в бетономешалку.

- На протяжении нескольких минут тщательно перемешивайте полученную смесь.

В общей сложности процесс перемешивания не должен превышать пяти минут. Полученная смесь заливается в формы, а готовые блоки необходимо выдержать около 24 часов.

2.1 Производство полистиролбетона в домашних условиях (видео)

Технология и оборудование для изготовления полистиролбетона

![]()

Современные бетонные растворы – это большое разнообразие видов и подвидов, которые стали конкурировать с классической рецептурой этого материала. Один из них – полистиролбетон, который относится к категории легких бетонов. Название он получил из-за того, что в качестве наполнителя в нем используются гранулы полимера – полистирола. Они создают внутри бетонной массы пустоты, делая материал легким с высокими теплотехническими характеристиками. Оборудование для полистиролбетона практически ничем не отличается от линии по производству традиционных растворов, поэтому технология производства практически идентична стандартной.

Сам полистиролбетон стал серьезным конкурентом газобетону и пенобетону. И все из-за того, что технология производства полистиролбетонных блоков намного проще газо- и пеноблоков.

Нюансы технологии

Технология изготовления полистиролбетона основана на смешивание двух основных компонентов: цемента и полистирола. Но эти материалы при смешивании, а тем более, при проведении вибрирования раствора, заложенного в формы для производства блоков, начинают разделяться. Гранулы полимера просто всплывают на поверхность бетонной массы, что приводит к ухудшению ее технических характеристик.

Увеличение количества вносимой воды (для увеличения сцепляемости гранул) ни к чему не привели. Раствор терял свои прочностные характеристики, блоки из него сильно растрескивались за счет большой усадки.

Поэтому разработчики раствора долго искали добавки, которые смогли бы удерживать гранулы внутри цементного теста. Самыми эффективными оказались вещества, в состав которых входили воздухововлекающие компоненты. Получилось так, что воздушные пузыри размерами до 0,3 мм заполняли объем смеси, увеличивая его и уменьшая различия по плотности между цементным раствором и гранулами полистирола. Именно поэтому материал становился пластичным.

Сегодня чаще всего в технологии производства блоков из полистирола используют белковые пенообразовательные добавки. Потому что они создают устойчивую пену, которая характеризуется высокой подвижностью и адгезией с любыми материалами. Обе характеристики повышают такой показатель полистиролбетона, как удобоукладываемость. И это в не зависимости от соотношения в растворе воды и цемента.

![]()

Но даже эти добавки не могут противодействовать усадке раствора. Чтобы уменьшить данный процесс, необходимо наполнитель держать во влажном состоянии. Это первый вариант избежать трещин в блоках. Второй – использовать в качестве армирующего каркаса внутри бетона прочные волокна. Последние на себя принимают напряжения внутри теста, связанные с усадочными процессами. При этом волокна увеличивают прочность на изгиб и растяжение.

Что касается оборудования для производства полистиролбетона, то в технологической цепочке устанавливается смесительная установка. Именно в ней и смешиваются между собой все ингредиенты раствора.

Оборудование

Оборудования для изготовления полистиролбетонного раствора на рынке представлено большим количеством модификаций. Но принцип работы у них один и тот же – в соответствии со стандартной технологией.

- В первую очередь необходимо подготовить сами гранулы полимера. Их засыпают в бункер вручную, откуда они поступают в парогенератор, где обдаются паром, вспениваясь (увеличиваясь в размере).

- Далее гранулы должны немного полежать, чтобы остыть и принять окончательную форму и размеры. Это происходит в бункере вылеживания, куда материал поступает по транспортеру.

- Затем готовые гранулы в количестве 1/3 от общего объема по рецептуре засыпаются в смеситель, где и будет производиться приготовление бетона. Необходимо отметить, что смесительная установка для производства полистиролбетона – это обычные аппараты с принудительным перемешиванием. Считается, что идеальная смесительная установка – гравитационная. Но ее в технологию производства ставят условно. Здесь важен не тип оборудования, а качество перемешивания компонентов.

- Смеситель включается, после чего в него добавляется вода, требуемого объема.

- Сюда же добавляется СДО – смола древесная омыленная. Она и является воздухововлекающим компонентом.

- После чего гранулы с водой и СДО вращают в смесители в течение 2-3 минут.

- Следующий этап – засыпка цемента строго по рецептуре.

- Через 3-5 минут вращения смесителя в смесь добавляется песок, если по рецептуре он должен находиться в полистиролбетоне. Его количество строго определяется технологией производства.

- Вращение раствора после добавки песка – 1-2 минуты.

- Добавление остатков гранул полимера.

- И дополнительное перемешивание смеси в течение 1-2 минут.

![]()

Бетон готов, его можно транспортировать для изготовления блоков. Если производство налажено на оборудовании заводского изготовления, то чаще всего смесительные установки снабжаются насосами, которые и перегоняют бетон по шлангам в требуемом направлении и на требуемое расстояние. Если налажено производство полистиролбетона своими руками при помощи обычной бетономешалки, то перенос материала производится вручную, чаще ведрами или лопатами.

Заливка блоков производится в формы разборного типа, которые изготавливаются или из листового железа, или из влагостойкой фанеры. Смесь заполняет ячейки и выравнивается по краям формы. После чего последнюю накрывают специальным коробом, обшитым утеплителем или изготовленным теплоизоляционного материала. Через сутки короб снимают, форму разбирают, блоки достают и складируют. Некоторые производители оборудования для полистиролбетона снабжают формы для блоков вибраторами. Это помогает провести усадку материала и увеличить плотность, соответственно прочность.

![]()

Полистиролбетонные блоки своими руками

Нет никаких проблем организовать производство полистиролбетона в домашних условиях по рецептуре, описанной выше. Конечно, приобретать для этого выше обозначенное оборудование нет смысла – слишком дорого оно обойдется. К тому же его лучше использовать, если организовываешь малый бизнес. Для собственных нужд, если требуется залить тысячу блоков, можно воспользоваться классической барабанной бетономешалкой.

Внимание! Для приготовления полистиролбетонной смеси дома используйте готовые гранулы полимера, которые не требуется пропаривать. Такие продаются в бумажных мешках в строительных магазинах.

Сам процесс изготовления отличается от стандартной технологии незначительно.

- В бетономешалку засыпаются все гранулы.

- Затем добавляется вода в размере 10% от общего требуемого объема.

- Производится перемешивание в течение полминуты. За это время гранулы хорошо смочатся.

- В полистирол добавляется СДО. И еще раз гранулы перемешиваются.

- Засыпается весь объем приготовленного цемента. Сразу же добавляется остаток воды.

- Производится перемешивание в течение 3-5 минут.

![]()

Бетон готов, его можно распределять по формам для изготовления блоков.

Есть мнение, что добавление пластификатора увеличивает пластичность бетона. И это на самом деле так. Но стоит ли использовать эту добавку в процессе производства полистиролбетонных блоков. Никакой надобности в этом нет, если в изготовлении используется вибрирование. Если этот процесс отсутствует, то можно в раствор добавить пластификатор, которых на рынке огромное количество, и стоят они недорого. Не рекомендуется добавлять шампунь – это нарушение технологии.

Оборудование для изготовления блоков из полистиролбетона – это гарантия качества конечного результата. Блочный материал получается однородным по составу и ровным в плоскостях. Но это не значит, что самодельные блоки будут уступать по характеристикам изготовленным на заводской установке. Если точно выдержать рецептуру и технологию, то можно гарантировать высокое качество изделий.

Кстати, считается, что производство полистирольных блоков в п. Прохладный Свердловской области – это эталон качества. При этом завод «Полистиролбетон» предлагает на продажу и само оборудование.

Автоматизированные линии для производства полистиролбетона

Компания Строительные Технологии Сибири проектирует и комплектует автоматизированные заводы для производства изделий из полистиролбетона. При проектировании линий предусматривается возможность выпуска товарных полистиролбетонных смесей с последующей отгрузкой в автобетоновозы. Основной концепцией при разработке данных технологических линий является управление уровнем качества и стабильностью параметров производимой продукции на стадии проектирования технологических приемов и компонентного состава полистиролбетонной смеси с максимальным учетом степени их взаимодействия, а также разработке систем автоматизации и контроля качества на всех стадиях производства изделий.

Преимущества

Автоматизация процессов управления технологическими операциями

В производственных линиях применяются электронные системы управления подачей и дозированием сырьевых материалов на смесительном участке. В системах управления предусмотрены функции учета и контроля сырьевых материалов. Работой смесительного участка управляет один оператор. На участке распиловки массива, работой резательного комплекса управляет также один оператор. Процесс распалубки форм и укладки блоков на палеты автоматизирован.

Стабильность дозирования

Сырьевые материалы подаются в весовой дозатор с тензодатчиками и весовым контроллером, что позволяет добиться точного взвешивания. Гранулы полистирола дозируются с помощью объемного дозатора.

Высокая производительность

Обеспечивается автоматизированной системой подачи и дозирования сырьевых материалов, а также скоростью загрузки смесителя . Высокая скорость распиловки массива на блоки заданных размеров обеспечивается высокопроизводительным резательным комплексом.

Высокое качество продукции

Высокое качество продукции обеспечивается системой автоматизации технологических процессов, гарантирующей высокую точность дозирования компонентов, однородность и стабильность состава смеси, обеспечивающей получение качественной и конкурентоспособной продукции.

Сырьевые компоненты для производства полистиролбетона

- Вяжущее.В качестве вяжущего используется портландцемент или шлакопортландцемент марок М-400, М-300 по ГОСТ 10178.

- Заполнитель.В качестве заполнителя используется полистирол вспененный гранулированный (ПВГ), являющийся продуктом одно или многоступенчатого вспенивания.

- Вода затворения.Используется вода, удовлетворяющая требованиям ГОСТ 23732

- Смазка для форм.В качестве смазки для форм используется смазка для форм СДФ, либо другие антиадгезионные составы, обеспечивающие качественную распалубку форм.

- Кремнеземистый компонентИспользуется при производстве полистиролбетона высоких плотностей.

- Химические добавкиПрименяемые для приготовления полистиролбетона химические добавки (воздухововлекающие, пластифицирующие, регулирующие твердение) должны удовлетворять требованиям ГОСТ 24211.

КРАТКОЕ ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

1. Приготовление полистиролбетонной смеси

Вспенивание полистирола

Сырье (полистирольный бисер) поступает в приемный бункер предвспенивателя, далее с помощью шнекового питателя полистирол подается в камеру предвспенивателя. Первичное вспенивание бисерного полистирола осуществляется в камере предвспенивателя горячим водяным паром, генерируемым в парогенераторе. После вспенивания, полистирол поступает в конвейер сушки гранул для снижения влажности и насыщения кислородом. После просушивания, гранулы с помощью системы пневмотранспортанаправляются в бункера вылеживания. Вторичное или многократное (при необходимости) вспенивание гранул полистирола осуществляется таким же способом, как и первичное вспенивание.

Заливка воды в смеситель

Дозирование воды осуществляется с помощью электронного дозатора воды. Оператор смесительного участка вводит на пульте управления необходимое количество воды и запускает цикл загрузки смесителя.

Загрузка смесителя сырьевыми компонентами

При помощи весового контроллера осуществляется процесс загрузки весовых дозаторов сырьевыми материалами (цемент и кремнеземистый компонент, в случае использования), а также процесс загрузки вспененного полистирола в объемный дозатор. Загрузка цемента производится шнековым транспортером, загрузка полистирола – системой пневмотранспорта. Далее происходит выгрузка цемента из дозатора в смеситель, раствор перемешивается в течение 2-3 минут до однородного состояния. После завершения приготовления раствора, из дозатора хим. добавок в смеситель загружается воздухововлекающая добавка, затем производится выгрузка полистирола в смеситель, после чего смесь перемешивается 1-2 минуты. Оператор в режиме реального времени отслеживает все процессы работы смесительного участка. В случае необходимости, оператор может скорректировать или изменить текущую рецептуру, время перемешивания и другие технологические параметры на панели пульта управления. Оборудование может работать как в автоматическом так и в ручном режимах.

2. Формование массива

Готовая смесь через заслонку смесителя выгружается в форму объемом 0,85 м 3 . Заполнение формы смесью происходит в один приём. Форма состоит из основания и съемных, взаимозаменяемых бортов. Перед заливкой форма смазывается и транспортируется к смесительному участку, где производится заливка.

3. Выдержка массива

После заливки, форма по рельсовому пути перемещается на участок выдержки, на котором происходит набор массивом распалубочной прочности. Время набора распалубочной прочности может составлять от 4 до 7 часов и зависит от плотности полистиролбетона, активности цемента, температуры и т. д.

4. Распалубка форм и распиловка массива

После набора массивом необходимой прочности, форма с массивом по рельсам подается к комплексу распалубки, основание формы фиксируется на рельсовом пути. Далее, при помощи захвата, снимаются и поднимаются четыре борта формы. После распалубки, основание формы с массивом перемещается на участок распиловки. Освободившиеся борта устанавливаются на свободное основание, находящееся на соседнем рельсовом пути. Собранная форма отправляется на участок заливки. Распиловка массива на блоки заданных размеров осуществляется с помощью автоматизированного резательного комплекса АРК-003. Основание формы с массивом фиксируется захватом на рельсовом пути в зоне работы комплекса, после чего оператор запускает резательный комплекс. Перемещаясь по направляющим, комплекс осуществляет распиловку массива в вертикальной плоскости и торцует массив с обеих сторон. После завершения распиловки по вертикали, комплексом производится распиловка массива в горизонтальной плоскости на блоки заданных размеров, при этом срезается горбушка. При необходимости, комплекс осуществляет подрезку донного слоя.

5. Укладка блоков на палеты, упаковка и складирование

Основание формы с распиленным массивом подается к комплексу укладки блоков на палету. Основание формы фиксируется на рельсовом пути. Далее, при помощи захвата, на палету перемещается половина распиленного массива. Для заполнения палеты, восемь блоков докладываются вручную. Затем на палету перемещается вторая часть массива и также докладывается восемь блоков (в зависимости от размеров). Палета с блоками обтягивается стрейч пленкой.

6. Тепловлажностная обработка блоков (ТВО)

В зависимости от климатической зоны и вида производимого материала, блоки, упакованные на палеты, могут набирать марочную прочность на складе готовой продукции, либо в процессе дополнительной тепловлажностной обработки. Тепловлажностная обработка блоков необходима для ускоренного набора блоками прочности. Режим тепловлажностной обработки подразумевает выдержку блоков в камере в течение 12-15 часов при температуре +60-80 о С. Режим ТВО также зависит от плотности материала, активности цемента и определяется заказчиком на каждый конкретный вид выпускаемой продукции.

7. Переработка отходов, образующихся при распиловке

В процессе распиловки, массив торцуется с двух сторон и срезается горбушка. Перспективным решением использования обрезков полистиролбетона является применение дробилки отходов «ДГ-1». Дробилка позволяет измельчать обрезки полистиролбетона до фракции 0-30 мм. Образующийся после дробления материал, возможно использовать в качестве насыпного утеплителя для теплоизоляции кровель, чердаков, пола и т.д. Использование дробилки позволяет сделать производство полистиролбетона практически безотходным.

ОБЩИЕ УСЛОВИЯ

В целях снижения затрат со стороны заказчика, линия поставляется без силоса для цемента и рельсовых путей для перемещения форм. На данные изделия предоставляются чертежи для самостоятельного изготовления.

Кроме этого, заказчик обеспечивает наличие камер тепловлажностной обработки блоков. Для 2-х сменной работы линии заказчику потребуются дополнительные основания форм.

На поставляемое оборудование предоставляется гарантия сроком 12 месяцев. Комплектация каждой единицы оборудования указывается в договоре, паспорте изделия, двухстороннем акте приема-передачи.

Схема размещения оборудования в производственном помещении заказчика разрабатывается специалистами компании «СТС». Монтаж оборудования осуществляется силами и за счет заказчика, в соответствии со схемой размещения оборудования. Заказчику предоставляется проект размещения (чертежи) с привязкой к помещению и подробное иллюстрированное руководство по монтажу оборудования.

После завершения заказчиком монтажа оборудования и подключения коммуникаций, компанией «СТС» осуществляются следующие работы:

- пуско-наладка оборудования;

- подбор состава полистиролбетона;

- отработка технологии производства изделий;

- обучение персонала заказчика.

Соблюдение всех предписаний по технике безопасности, охране труда, экологической безопасности и других местных нормативных документов возлагается на Заказчика.

Расходы, связанные с переездом и проживанием представителей компании «СТС» на время проведения работ, оплачиваются заказчиком.

При отработке технологии, определяется оптимальный состав полистиролбетона на сырьевых материалах, предоставленных заказчиком. Компанией «СТС» осуществляется консультационная поддержка.

После ввода оборудования в эксплуатацию, заказчику предоставляется комплект технической документации, включающий в себя:

- технологический регламент производства изделий;

- карта технологического процесса

- должностные инструкции;

- инструкции по технике безопасности;

- ГОСТы.

УСЛОВИЯ ПОСТАВКИ

Цена указана на условиях EXW-Новосибирск (Россия) и не включает стоимость таможенного оформления и доставки. Срок изготовления оборудования: от 30 рабочих дней с момента поступления авансового платежа.

УСЛОВИЯ ОПЛАТЫ

1 платеж – 70% от стоимости договора в течение 5 дней с момента подписания договора;

2 платеж – 30% от стоимости договора в течение 5 дней с момента уведомления о готовности оборудования к отгрузке.

Оборудование для полистиролбетона

Главная страница » Оборудование для полистиролбетона

Оборудование для полистиролбетона

Комплект оборудования для производства полистиролбетона

Предлагаем линию для производства полистиролбетона. Производительность линии 24м 3 за смену 8 часов. Марки получаемого полистиролбетона D150 – D600 по ГОСТ 51263-99. В данном примере участок вспенивания и участок производства разделены. Вы можете купить как весь комплект в сборе, так и только ту часть, что Вам требуется. В комплект не входят формы для изготовления блоков (кирпичей).

Купить оборудование для полистиролбетона, без посредников, офисного планктона, белых воротничков можно у нас!

Своя собственная производственная база, позволяет нам на протяжении многих лет, производить оборудование собственных разработок.

Мы сами производим все необходимое оборудование, мы не являемся посредниками, ничего не перепродаем. Поэтому, в нашем оборудовании сочетается высокое качество, при доступных ценах.

При покупке оборудования чертежи форм предоставим бесплатно. Вырезать формы для полистиролбетона дешевле всего на ближайшем станке по лазерной или плазменной резке металла.

Все узлы и агрегаты мы испытываем на собственных, действующих производствах и поэтому можем гарантировать их надежность и работоспособность.

Линия для производства полистиролбетона

Собственное производство и высококвалифицированный персонал позволяет изготавливать как типовое оборудование, так и не стандартное по вашему заказу.

Видео в конце статьи.

Оборудование для полистиролбетона – срок изготовления 20 рабочих дней.

Необходим шеф монтаж. В стоимость линии он не входит. Срок шеф монтажа 3-4 дня.

Доставка до терминала ТК или погрузка в Ваш автомобиль – бесплатно.

Гарантия на оборудование для полистиролбетона – 12 месяцев.

Оборудование для полистиролбетона- мобильное смотрим здесь.

Что же такое полистиролбетон?

Полистиролбетон – разновидность легких, ячеистых бетонов, представляет собой композиционный материал, в состав которого входят следующие компоненты.

Полистиролбетон – разновидность легких, ячеистых бетонов, представляет собой композиционный материал, в состав которого входят следующие компоненты.

По цене: полистиролбетон дороже пенобетона, но гораздо прочнее и теплее его! И к тому же, этот материал – сейсмоустойчив!

Что входит в состав полистиролбетона?

Вода. Желательно “мягкая”.

Портландцемент. Для хорошей прочности полистиролбетонных блоков, желательно использовать марку цемента- М500.

Песок речной мытый. Применяется при плотности – выше D-500. Причем, ограниченное количество. Желательно применять речной мытый. Так, как при использовании сильно загрязненных песков или содержащих большое количество “паразитных” фракций, а также песков, с большим содержанием пылевидных частиц + глины, получить хороший блок ПСБ весьма затруднительно. Практически не возможно.

Песок речной мытый. Применяется при плотности – выше D-500. Причем, ограниченное количество. Желательно применять речной мытый. Так, как при использовании сильно загрязненных песков или содержащих большое количество “паразитных” фракций, а также песков, с большим содержанием пылевидных частиц + глины, получить хороший блок ПСБ весьма затруднительно. Практически не возможно.

Шарики пенополистирола диаметром 3-6 мм

Химдобавки.

От использования химдобавок, сильно зависит конечный результат продукции. Помимо большой экономической выгоды, значительно улучшаются качественные и функциональные характеристики полистиролбетоннных изделий.

Смесь полистиролбетонная. После последовательной загрузки компонентов, а также тщательного перемешивания, получаем полистиролбетон.

Разливаем в формы для получения стеновых или перегородочных блоков, а также теплоизоляционных плит.

Блоки стеновые из полистиролбетона

Сочетание теплоизолирующего материала (полистирольных гранул) + бетона в одном продукте, предлагает строительным организациям оптимальную комбинацию одновременно несущих свойств, теплоизоляции, звукоизоляции . Что делает полистиролбетонные строительные изделия, широко востребованным материалом при современном строительстве.

Сочетание теплоизолирующего материала (полистирольных гранул) + бетона в одном продукте, предлагает строительным организациям оптимальную комбинацию одновременно несущих свойств, теплоизоляции, звукоизоляции . Что делает полистиролбетонные строительные изделия, широко востребованным материалом при современном строительстве.

ПСБ имеет определенные технологические преимущества перед газобетоном. Формирование его ячеистой структуры осуществляется готовыми порами – полидисперсными гранулами вспененного пенополистирола, размером 5….15 мм, при их насыпной плотности 10…20 кг/куб м.

Материал, относится к конструкционно-теплоизоляционным материалам. Он должен обеспечивать длительный период эксплуатации строения (минимум 50 лет) Причем, с необходимой прочностью, долговечностью и надежными теплозащитными свойства, независимо от изменений влажности, температуры окружающей среды.

Положительным отличием полистиролбетона от пенобетона, а также газобетона является: то, что у полистиролбетона повышенная в 1,3 прочность на сжатие, в 1,4 -1,5 раза повышенная прочность на растяжение (осевое + при изгибе), пониженная на 20-30 % эксплуатационная влажность, низкая теплопроводность (он теплее пенобетона, газобетона) высокая морозостойкость (F25-F100 по методике ГОСТ 10060.

Для полистиролбетонных блоков марки D=600, усилие на “вырывание” дюбелей, из полистиролбетонного блока, равно 200 -230кг.

Для полистиролбетонных блоков марки D=600, усилие на “вырывание” дюбелей, из полистиролбетонного блока, равно 200 -230кг.

Прочность полистиролбетона средней плотностью 500 -600кг/м3 достигает пределов 2,4…3,2МПа.

Или Rсжатия равно: 32кг на см. квадратный.

Особая функция, в формировании полистиролбетона, принадлежит вспененным гранулам пенополистирола. При их применении в полистиролбетонной смеси, значительно улучшаются прочностные характеристики на растяжение, а также изгиб.

Особая функция, в формировании полистиролбетона, принадлежит вспененным гранулам пенополистирола. При их применении в полистиролбетонной смеси, значительно улучшаются прочностные характеристики на растяжение, а также изгиб.

Как следствие этого, полистиролбетон, при сравнении с пенобетоном, гораздо прочнее и не имеет трещин.

Как следствие этого, полистиролбетон, при сравнении с пенобетоном, гораздо прочнее и не имеет трещин.

А по сравнению с газобетоном – намного теплее и не впитывает влагу, так как имеет закрытую структуру пор.

Структура полистиролбетонной плиты

Влияние свойств гранул пенополистирола настолько велико, что прочность, а тем более плотность полистиролбетона, может изменяться в 1.5…3 раза, независимо от прочности, а также плотности цементной матрицы.

Влияние свойств гранул пенополистирола настолько велико, что прочность, а тем более плотность полистиролбетона, может изменяться в 1.5…3 раза, независимо от прочности, а также плотности цементной матрицы.

Полистиролбетон – не горит

Изготовление полистиролбетонных блоков, заливка в формы.

Стеновые блоки и перегородки межкомнатные из полистиролбетона

Утепление полов, крыш, чердаков, производство теплой стяжки, теплый пол.

А также, полистиролбетоном, производят заливку колодцевой кладки стены.

Полистиролбетон постоянно широко применяться для устройства несущих или самонесущих наружных, а также внутренних стен.

Полистиролбетон – применим при многоэтажном каркасном строительстве.

Межэтажные перекрытия и крыша из полистиролбетона.

А также, при строительстве малоэтажных жилых домов, офисных зданий, коттеджей и других сооружений.

Заполнение пустот в простенках при строительстве частных домов.

Полистролбетоном производят монолитную заливку в съемную / несъемную опалубку.

Оборудование для производства полистиролбетонных блоков

Дробление отходов пенополистирола для дальнейшего использования гранул.

Производительность: до 10 м3/час

Мощность: 11 кВт 380В

Пила ленточная МЛП – 10 – предназначена для распиливания массивов полистиролбетона, пенобетона или газобетона на блоки.

Для заливки массива используется стандартные формы для блоков с убранными перегородками либо специальные формы для массивов. Толщину блока задает оператор, высота и длинна зависит от формы массива.

Технология распиловки массива на блоки позволяет сократить расходы на производство уменьшением количества персонала, не требует замены форм на действующих производствах, помогает добиться высокой точности размеров блоков и качества их поверхности.

Максимальный размер блока: 400мм х 400мм х 600мм

Мощность: 1.5 кВт 380В

Перемещение пилы: ручной

Производительность: 10 м 3 /час

Регулировка размера от 50 до 400 мм.

по запросу

Автоматизированный многофункциональный распиловочный комплекс – МРК – предназначена для распиливания массивов полистиролбетона, пенобетона или газобетона на блоки или панели.

Комплекс состоит из двух независимых установок предназначенных для вертикального и горизонтального распиливания массивов полистиролбетона на блоки любых размеров. Работает в ручном или автоматическим режиме. Распиливание можно проводить на любой стадии набора прочности.

Производительность комплекса составляет до 70 м3 за 8 часовую смену.

требуется расчёт

Система пневмотранспорта может быть выполнена из оцинкованных или пластиковых труб.

Стоимость рассчитывается после согласования плана производственного помещения и плана расстановки оборудования.

Возможно самостоятельное изготовление.

Распылитель смазки профессиональный высочайшего качества, используются для нанесения на поверхность форм формовочного масла, а также для разбрызгивания на готовые бетонные поверхности пропиток для ухода за бетоном.

- Блок форма на 24 блока, размер блока 588х188х300. Объем формы 0.8 м3

- Блок форма на 24 блока, размер блока 600х200х300.Объем формы 0.8 м3

Изготовление форм по размерам заказчика

Объем формы: 0,43 м3

Паз-гребень в 4х плоскостях

Размеры блока: 600х200х300

Кол-во блоков в форме: 12

Изготовление форм по размерам заказчика

Варианты исполнения (размер блока):

Объем формы: 0,2 м3

Паз-гребень в 4х плоскостях

Размеры блока: 600х200х800

Кол-во блоков в форме: 14

Изготовление форм по размерам заказчика

Высокоточная металлическая форма для плит покрытия и перекрытия из полистиролбетона или других легких бетонов.

В форме возможно изготовления плит перекрытия шириной 3000, 3600, 4200, 4800, 5100, 5400, 6000 и 6300 мм.

Длиной от 3000 до 6300 мм с шагом в 0.1 м.

Толщина плит 300 мм.

по запросу

Комплекты форм для строительства домов из полистиролбетонных панелей (Крупноблочное строительство).

Панели паз-гребень идеально стыкуются, предотвращают холодные швы и промерзание.

Панельное строительство из полистиролбетона позволяет возводить дома за 2-3 дня в любых погодных условиях.

Уменьшение теплопотерь дома за счет сокращения количества швов. (по сравнению с кладкой из стандартных блоков).

- Высота не менее 5 метров (при использовании бункеров хранение ПВГ)

- Температура +15 – 20 С

- Приточно-вытяжная вентиляция

- Площадь 400 – 500 м2

- Грузоподъемные механизмы

- Установленная мощность оборудования – 50 кВт 380в

- Расход воды 7 – 8 т/смена

- Расход цемента 10-15 т/смена

- Несгораемая перегородка между участком вспенивания и приготовления полистиролбетона

- 8 – 10 рабочих

Технологический процесс производства полистиролбетонной смеси.

В предвспенивателе ПНД 615 из сырья полистирола вспенивающегося суспензионного в среде пара от источника пара парогенератора ПГЭС-50 происходит расширения сырья полистирола с последующей разгрузкой в пневмонасос ПН-15 и транспортировкой вспененного полистирола в бункера 1 вспенивания. После окончания цикла первого вспенивания (6-8 часов) готовая продукция насосом ПН-15 транспортируется в предвспениватель на повторное вспенивания с последующей транспортировкой в бункера вторичного вспенивания.

Приготовления полистиролбетонной смеси и изготовления блоков.

При использовании системы дозирования компонентов в смеситель по команде оператора загружаются компоненты:

- шнеком подается заданная доза цемента

- разгружается доза вспененных гранул полистирола

- насосом подается требуемое количество воды

- СДО загружается ручным способом

После приготовления смеси, по команде оператора происходит разгрузка в приемный бункер насоса и готовая смесь полистиролбетона транспортируется в формы, предварительно смазанные эмульсолом ВК-1 или другой разделительной смазкой. После выдержки смеси полистиролбетона в формах 12-14 часов, блок-формы разбираются и готовая продукция транспортируется на склад готовой продукции.

Без системы дозирования компонентов в смеситель в ручную загружаются компоненты: цемент, вода, полистирол и СДО.

После приготовления смеси, в ручную оператор смесителя открывает люк и смесь попадает в насос. Готовая смесь полистиролбетона транспортируется в формы, предварительно смазанные эмульсолом ВК-1 или другой разделительной смазкой. После выдержки смеси полистиролбетона в формах 12-14 часов, блок-формы разбираются и готовая продукция транспортируется на склад готовой продукции.

Технология производства полистиролбетона: обзор процесса изготовления и экономической рентабельности выпуска продукции

Строительная индустрия не стоит на месте. С каждым годом появляются все больше новых современных материалов, способных составить серьезную конкуренцию уже устоявшимся на рынке изделиям. Таковым с уверенностью можно назвать полистиролбетон, который, продемонстрировав эффективность своих технических качеств, занял крепкую позицию среди лидеров.

В связи с возрастающей популярностью среди застройщиков, идея наладки производства таких изделий заинтересовала многих потенциальных предпринимателей и других представителей малого и среднего бизнеса. Ведь затраты для этого требуются небольшие, а результат может принести неплохую прибыль.

В данной статье мы и будем рассматривать особенности выпуска этого материала. Итак: технология производства полистиролбетона — в чем она заключается, и насколько рентабельным может оказаться бизнес.

Кратко о полистиролбетоне: состав и свойства материала

Для успешного начала запуска производства, помимо организационных вопросов, необходимо предварительно ознакомиться с особенностями материала и составом сырья. Согласитесь, глупо было бы выпускать то, о чем ничего не знаешь.

Итак, полистиролбетон – представитель легких бетонов. Отличается он наличием в составе крошки полистирола и бетона, а также специализированных добавок, повышающих характеристики смеси и изделий из нее.

Фракция полистирола может быть различной, варьируется она, в основном, от желаемого показателя плотности. Зависимость проста: чем больше полистирола, тем блок легче, а его теплосберегающая способность выше.

Перейдем к основным особенностям:

- Как и другие разновидности легкого бетона, в зависимости от средней плотности, изделия из полистирола могут использоваться как теплоизоляционный либо конструктивный материал. Этот показатель может варьироваться в пределах от 150 до 600 кг/м3.

- Теплопроводность сухого материала при этом начинает отсчет от числового значения, равного 0,05. В этом отношении, полистиролбетон, можно сказать – лидер. Максимальное же значение не превышает 0,145.

Готовая конструкция, возведенная с использованием полистиролбетона, будет, разумеется, обладать большим коэффициентом — в связи с нахождением в состоянии эксплуатационной влажности. Однако существенных сдвигов не будет.

- Полистиролбетон характеризуется высокой маркой по морозостойкости — достигать она может 200. Это означает, что изделия способны выдержать воздействие до 200 циклов повременного замораживания и оттаивания.

- Стоит также отметить, что полистиролбетон является материалом экологичным, он не горит. Однако выдержать на протяжении длительного времени воздействие высокой температуры он не способен.

- Долговечность изделий не оставляет сомнений. Многое зависит от производителя, условий эксплуатации, состава сырья и технически верной отделки. Однако, при соблюдении всех стандартов, полистиролбетон прослужит крайне долго.

- Марка прочности стоит в прямой зависимости от плотности. Минимальное значение, установленное ГОСТ, составляет В 0,35.

Технические свойства полистиролбетона:

| Наименование показателя | Значение |

| Коэффициент теплопроводности, Вт*мС | 0,05-0,145 |

| Средняя плотность, кг/м3 | 150-600 |

| Марка прочности, В | 0,35-5 |

| Морозостойкость, циклов | 25-200 |

| Усадка | До 1 мм/м2 |

| Водопоглощение | 5-8% |

Этапы производственного процесса

Поскольку с материалом мы ознакомились, пришло время переходить к рассмотрению технологии производства. И начнем мы с перечня необходимого сырья и оборудования.

Необходимое оборудование и сырье

Производство полистиролбетонных блоков подразумевает приобретение одной из нескольких вариантов линий:

- Линия конвейерного типа – максимально автоматизирована. Привлечение рабочих рук практически не требуется. Отличается высокой стоимостью и максимальной отдачей. Объемы производства, как правило, большие.

Изделия, произведенные на таком оборудовании, будут иметь хорошую геометрию и высокие показатели в связи с точным дозированием компонентов, и строгим соблюдением технологии.

- Линия стационарного типа – более бюджетный вариант. Однако главными недостатками являются необходимость привлечения дополнительных работников и ограниченное количество выпускаемой продукции, которое не может быть столь большим, как при использовании конвейера.

Комплектность такого оборудования может быть выбрана любая. От наличия машин отчасти зависит результат — и это стоит учитывать.

- Для развития малого предпринимательства, либо при изготовлении полистиролбетона своими руками, отлично подойдет мобильная установка. Цена на нее невысокая, а производительность может достигать 30 м3 в сутки.

Недостатки использования установки следующие: большая вероятность погрешностей при взвешивании пропорций сырья, так как делать это придется самостоятельно; возможный перерасход компонентом вследствие отчасти ручного изготовления и неопытности.

Самый простой и недорогостоящий набор представляет собой комплект из бетономешалки, сырья и форм для изделий. В случае, если планируется выпуск изделий, превышающий объем в 25-30 м3 в сутки, потребуется приобрести пеногенератор, который сможет обеспечить бесперебойную подачу смеси.

Что касается состава, то основными компонентами являются, как уже говорилось: полистирольная крошка, цемент, вода и песок. В качестве добавки зачастую используется древесная смола.

Точной рецептуры не существует, есть только лишь рекомендации. Поэтому, присутствие в составе коллектива опытного технолога, при открытии бизнеса только приветствуется.

Это и есть одна из причин, в связи с которой изделия разных производителей могут серьезно между собой отличаться.

Описание технологии

Производство полистиролбетона может быть произведено одним из двух основных способов: литьевой или полусухое прессование.

Технология производства полистиролбетонных блоков методом литья предусматривает исполнение определенных этапов.

Инструкция выглядит так:

- Сначала в смеситель подаются ингредиенты в нужных пропорциях;

- Происходит смешивание;

- Готовый раствор разливается в формы, которые предварительно рекомендуется смазать специальным составом. Также подойдет машинное масло в разбавленном виде;

- По прошествии нескольких дней можно произвести распалубку изделий. Зимой придется ждать несколько больше;

- Марочная прочность достигается лишь через 28 дней, ранее этого срока блоки использовать в строительстве не рекомендуется.

В итоге, изделия получаются низкой или средней марки плотности. Основной порядок работ при заводских и домашних условиях, мало чем отличается помимо уровня автоматизации. Технология изготовления блоков из полистиролбетона одинакова в обоих случаях.

Разница будет заключаться в готовых изделиях. Изготовленный своими руками блок, наверняка будет не такой гадкий и ровный — скорее всего, геометрия его будет нарушена. Произвести блок высокой плотности самостоятельно также сложно.

Поскольку изделия ничем и никем не контролируются, точно заявить об их характеристиках не представляется возможным. Второй метод более эффективный и современный – это вибропрессование.

Сущность его заключается в следующем:

- Содержание цемента в растворе, как правило, повышено, а воды – понижено. Смесь получается очень густой.

- Используя вибропресс, изделия доводят до полусухого состояния.

- Следующим этапом является обработка блоков в сушильном шкафу.

Видео в этой статье: «Производство полистиролбетонных блоков: технология изготовления» содержит некоторую информацию об этапах процесса выпуска.

Становление бизнеса и технико-экономическое обоснование

Для начала организации бизнеса недостаточно ознакомиться с технологией производства. Также необходимо внимательно изучить и проанализировать все этапы регистрации и становления, которые мы сейчас и рассмотрим.

Этапы организации бизнес идеи

Этапы организации бизнеса по производству полистиролбетона и изделий из него:

Обратите внимание! Стоимость сырья у разных поставщиков может существенно отличаться, важно перед покупкой проанализировать данный факт.

Последним этапом станет, разумеется, сбыт товара.

Ориентировочный расчет прибыли

Точно рассчитать прибыль без учета всех факторов не представляется возможным. Мы же можем только предположить, какие доходы может принести такое производство.

Допустим, что себестоимость одного м3 полистиролбетонного блока равна 2200 рублей. Объем производства при этом в сутки равен 200 м3. Используется линия конвейерного типа, стоимость которой равна 8000000 рублей.

Реализовывать продукцию мы будем по цене 3200 рублей за м3. С расчетом реализации всей продукции, произведенной за месяц, мы выручим 19 200 000, а потратим – 13 200 000. Прибыль составит – 6 000 000 рублей.

С данной суммы также стоит вычесть:

- Зарплату работников – 300 000;

- Взносы и налоги – 1 000 000;

- Арендная плата – 500 000;

- Хозяйственные расходы организации – 500 000;

- Расходы на рекламу – 500 000;

- Коммунальные платежи – 1 000 000.

Итого остается – 2 200 000. В таком случае, оборудование стоимостью в 8 млн. рублей, окупится примерно за 3-4 месяца.

Преимущества и недостатки полистиролбетона, о которых следует знать

Раз уж в данной статье мы говорим о производстве полистиролбетона и создании на этой основе успешного бизнеса, стоит уделить внимание основному набору сильных и слабых сторон материала.

Начнем с преимуществ:

- Низкий коэффициент теплопроводности материала и изделий из него позволит сэкономить на утеплении и отоплении. Высокая способность к сохранению тепла позволяет применять полистиролбетон в качестве материала для теплоизоляции.

- Неплохие показатели плотности и прочности. С использованием изделий можно возводить частные малоэтажные строения.

- Высокое значение марки морозостойкости.

- Экологичность материала, негорючесть.

- Доступная для потребителя цена;

- Возможность домашнего производства.

- Широкая сфера применения.

- Наличие в ассортименте товара с облицовочной стороной.

- Звукоизоляционная способность.

- Паропроницание способствует установлению достаточно благоприятного микроклимата в помещении.

- Простота в обращении.

- Скорость строительства – весомый плюс. Изделия характеризуются немалыми размерами, что непосредственным образом повлияет на процесс.

- Большое количество вариантов отделки как внутренней, так и внешней.

Минусы сводятся к следующему:

- Невысокая, но, все же, гигроскопичность материала.

- Полистиролбетон склонен к усадке.

- Проблемы могут возникнуть при попытке закрепить тяжелые элементы к стене из полистиролбетона. Потребуется специализированный крепеж.

- Распространенность кустарных, никем не контролируемых производств.

- Хрупкость изделий. Полистиролбетон боится механического воздействия.

- Низкий уровень адгезии с материалами для отделки и, как следствие, необходимость дополнительных затрат.

Обратите внимание! Проявления некоторых отрицательных характеристик полистиролбетона вполне можно избежать, например, от покупки некачественной продукции можно себя оградить, требуя паспорт и сертификат качества. Гигроскопичность нивелируется технически верной отделкой, а узлы крепления вполне можно продумать заранее.

В заключение

Производство полистиролбетона – выгодный бизнес. Технология не сложна, а популярность материала способствует быстрой реализации продукции по достойной цене. Решили попробовать себя в качестве производителя? Почему бы и нет. Скорее всего вы об этом не пожалеете.

Оборудование для монтажа мембранной кровли

Мембранная кровля обладает большим количеством положительных сторон и одна из самых основных – высокое качество гидроизоляции. Монтаж можно осуществлять как на старое покрытие кровли, так и подготовленное новое покрытие. Но независимо от способа монтажных работ, важно знать, какое необходимо оборудование для монтажа мембранной кровли.

Сфера использования и виды материалов

Монтаж мембранной кровли преимущественно осуществляется на плоских крышах, а также на тех конструкциях, у которых небольшой уклон. То, что есть возможность произвести монтаж мембранной кровли сверху старого покрытия значительно удешевляет проект.

Высокий уровень гидроизоляции достигается за счет особого метода сварки уложенных мембран, а именно теплосварка. Это служит дополнительной защитой для кровельного пирога. Стоит заметить, что мембранная кровля изготавливается из разных материалов, а именно из:

- ПВХ;

- ЭПДМ;

- ТПО.

Стоит заметить, что каждый тип мембраны по-разному монтируется, например, ПВХ и ТПО методом сварки горячего воздуха. При этом требуется использование специализированного материала для ремонта. Что касается ЭПДМ, то здесь используется технология монтажа клеевым методом. В этом случае требуется использование специальных клеящих лент. Также существует технология механического крепежа.

Преимущественно для ремонта и монтажа мембранной кровли требуется следующий комплект оборудования и инструментов:

- Автоматическая или ручная сварочная машина.

- Силиконовый или тефлоновый ролик для прикатки.

- Щетка из медной проволоки. Используется для чистки сопла сварочного агрегата.

- Шуруповерт на аккумуляторе.

- Ножницы.

- Рулетка.

- Восковый мелок.

- Перчатки.

- Отбивочный шнур.

- Клей.

- Ножницы по металлу.

- Наколенники для защиты ног.

- Очиститель.

- Специальные саморезы для этой работы.

Это, пожалуй, основной материал и инструмент, который необходим для проведения ремонтных работ мембранной кровли. Важно заметить, что как ремонт, так и техническое обслуживание такой кровли практически ничем не отличается. Поэтому чтобы предотвратить серьезные поломки, а в частности, нарушение гидроизоляционного слоя мембранной кровли, следует время от времени производить профилактические работы. Это позволит значительно сэкономить, чем дожидаться момента, когда потребуется капитальный ремонт и обслуживание крыши.

Что касается особенности проведения ремонтных работ, то в первую очередь необходимо удалить поврежденные участки кровли. А на его место постелить новое покрытие.

Оборудование для проведения ремонта

Кровельный пирог мембраной кровли следует ремонтировать при наличие специального оборудования, а в частности, сварочных аппаратов. Например, может применяться автоматический агрегат. Им можно соединять кровельные швы. При его использовании необходимо индивидуально подбирать температурный режим, скорость воздействия и другие параметры. Для регулировки используется электроника. Например, пользуются спросом сварочные агрегаты «Leister Varimat» или «Herz Laron». Ширина получаемого шва равна 40 мм. Использование данных агрегатов значительно ускоряет процесс работы и без потери качества.

Также можно использовать полуавтоматический агрегат. Это удобное оборудование для ремонта мембранных кровель под уклоном. Полуавтоматический сварной аппарат удобен в использовании в самых труднодоступных местах там, где автоматические не достанут. Есть такие модели устройств, как «Leister Varimat» или «Triac Drive», «Herz Laron».

Кроме всего прочего, существует вариант для полностью ручной сварки. Преимущественно используется для труднодоступных мест. В этом случае применяется специальный фен для ремонта мембранной кровли. В большинстве случаев такой фен используется при ремонте таких мест на кровли, как примыкание на парапеты или к стенам. Также тяжело достать места стыков по коротким торцам или криволинейным участкам. Такое устройство имеет малый вес, так что в работе не будет создаваться явный дискомфорт. Для безопасности в работе, предусматривается чтобы трубка охлаждалась.

На таких термофенах также может присутствовать дисплей. На нем указывается информация о том, какие параметры установлены для сварки. Нередко есть функция электронной регулировки температуры. А в случае плохой и нестабильной работы мотора предусматривается автоматическое отключение. Каждый ручной термофен имеет свою оснастку, поэтому учитывайте это при его покупке. Среди распространенных моделей можно встретить «Liester PID», «Herz Rion», «Triac S».

Итак, мы рассмотрели с вами основные виды материалов и инструментов, которые необходимы для проведения ремонтных работ мембранной кровли. Как произвести ремонт и монтаж мембранной кровли, смотрите в видео. Так, вы сможете наглядно увидеть все эти процессы и выполнить работы самостоятельно. Если у вас есть уже опыт в этой работе, то пишите комментарии к этой статье делясь своими практическими знаниями.