Обзор сверлильных станков различных видов и назначения

Чтобы получать различные типы отверстий в заготовках используют разные виды сверлильных станков. Когда заходит разговор о сверлении, то все предполагают образование только цилиндрических сквозных и глухих углублений заданного диаметра. На самом деле круг задач, которые решают эти агрегаты гораздо шире.

Еще в 1932 г. была принята единая классификация устройств для обработки металла и других материалов резанием (ЭНИМС). Согласно ее вторая группа – это оборудование для получения и обработки внутренних поверхностей с помощью радиальных сверл и резцов, движущихся по окружности.

- Типы сверлильных станков

- Классификация сверлильного оборудования по универсальности его использования

- Вертикально-сверлильные станки

- Настольный вариант исполнения

- Напольный вариант исполнения

- Радиально-сверлильный станок

- Координатно-расточные станки

- Сверлильные станки специального назначения

- Заключение

Типы сверлильных станков

Когда разрабатывалась единая классификация, то не могли предположить, насколько продвинется технология обработки материалов. Но сумели обозначить направление развития техники, чтобы описать основные признаки станочного оборудования. Для станков сверлильной группы определены основные девять типов, по ним принято определять принадлежность станка:

- Вертикально-сверлильные, при обозначении записывают 21ХХ, где 2 – группа сверлильного оборудования, 1 – вертикальное направление сверления, ХХ – дополнительные характеристики, например, диаметр сверления. Станок 2135 – вертикально-сверлильный станок с максимальным диаметром сверления 35 мм.

- Одношпиндельные полуавтоматы – тип станков, выполняющих сверление в автоматическом режиме. Остальные операции производит оператор, работающий на заданном рабочем месте. Обозначают это оборудование 22ХХ, здесь вторая цифра определяет указанный тип станка.

- Многошпиндельные полуавтоматические (23ХХ) устройства могут одновременно производить сверления нескольких отверстий. Под это оборудование на стадии проектирования конкретных деталей подбирают расположение будущих отверстий. С помощью вспомогательной оснастки можно изменять количество отверстий и расположение сверл.

- Одностоечные координатно-расточные сверлильные устройства (24ХХ) – это серия уникальных станков. С их помощью выполняют довольно сложные операции по сверлению и обработке отверстий. Подобный тип оборудования востребован на заводах по изготовлению высокоточного оборудования. Их стараются приобрести на предприятиях по ремонту сложной техники, например, автомобилей.

- Радиально-сверлильные станки (25ХХ) получили широкое распространение на предприятиях самого разного назначения. Универсальные установки выполняют работу по формированию отверстий, чистовую обработку и нарезание внутренней резьбы.

- Расточные сверлильные установки (26ХХ) могут обрабатывать внутренние полости вращательным движением резцов. Ориентирование обрабатываемого пространства может быть горизонтальным и вертикальным. Вращение может иметь инструмент или деталь.

- Алмазно-расточные станки (27ХХ) в качестве основного инструмента используют твердосплавные и алмазные резцы. На подобном оборудовании выполняют обработку с высокой точностью, так как острые кромки режущего инструмента не нагревается при выполнении работы.

- Горизонтально-сверлильные станки (28ХХ) чаще всего применяют для получения глубоких отверстий, например, пушки. В них используют сверла, в которых имеются отверстия для подачи смазывающих охлаждающих жидкостей (СОЖ).

- Разные сверлильные станки (29ХХ). Подразумевается использование оборудования специального назначения для получения и обработки отверстий.

Классификация сверлильного оборудования по универсальности его использования

Принято делить сверлильное оборудование на несколько групп по использованию в технологии изготовления деталей.

- Универсальные станки используются для производства самого широкого диапазона работ с металлом и другими конструкционными материалами. Подобные установки используют при изготовлении штучных деталей. При сверлении оператор может менять оснастку и заменять сверла (зенкеры, развертки и метчики), сообразуясь с технологической последовательностью обработки изделия.

- В массовом производстве универсальное оборудование задействуется редко, хотя при необходимости в технологической линии могут устанавливаться универсальное станочное оборудование. Его применяют исключительно для выполнения только определенной операции.

- Станки для сверления глубоких отверстий относят к группе специализированных. В подобных процессах применяют инструмент с устройствами для организованно подвода СОЖ. В технологических линиях детали переходят с одной установки на другую. Например, при необходимости последовательного сверления, зенкерования и развертывания отверстия. Качество и точность обработки на каждой последующей операции повышается.

- Специальные сверлильные станки выполняют только одну определенную операцию. Их используют в течение нескольких лет только для выполнения одной и той же операции.

Потом сразу несколько сверл многошпиндельного станка формируют отверстия требуемого диаметра.

Вертикально-сверлильные станки

Среди подобного оборудования принято определять:

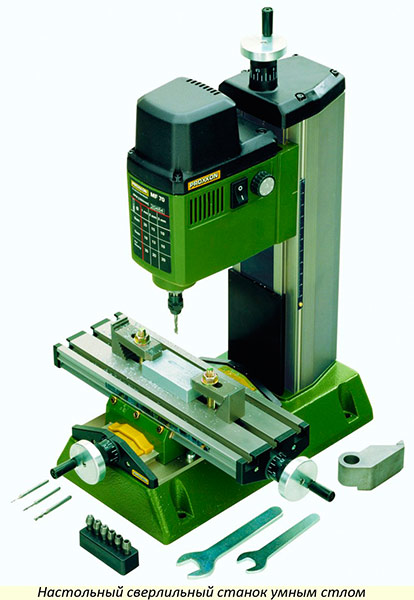

Настольный вариант исполнения

Настольные сверлильные станки. Их устанавливают на столах. Обычно – это небольшие устройства, предназначенные для сверления отверстий от 2…3 до 16…18 мм. Мощность электродвигателя от 0,8…3,5 кВт. В шпинделе предусмотрена возможность установки сверл с коническим хвостовиком, а также в трехкулачковый патрон.

Для фиксирования обрабатываемых деталей на столе имеются фрезерованные Т-образные пазы, в них можно устанавливать машинные тиски. С помощью болтов к столу жестко крепят вспомогательные устройства для ориентированной установки деталей.

Привод от электродвигателя к исполнительному механизму осуществляется клиноременной передачей. На подобных станках имеются блоки шкивов на ведущем и ведомом валах. Перемещая ремень по разным ручьям, получают разную частоту вращения шпинделя.

Некоторые станки оснащают системой подачи и отвода СОЖ. Ниже стола устанавливаются ванны для сбора жидкости и отвода ее в бак. Дополнительно устанавливается помпа со своим двигателем.

Напольный вариант исполнения

Напольные вертикально-сверлильные станки устанавливают непосредственно на пол. На отдельных предприятиях используют плиты, где происходит жесткая фиксация станины к шпилькам основания.

Диаметр сверления может достигать до 50…60 мм. Это профессиональные станки, в которых предусмотрена только ручная подача инструмента. Оператор может производить сверление в автоматическом режиме. При достижении заданной глубины сверления инструмент возвращается в исходное положение.

Привод осуществляется через коробки передач с цилиндрическими и коническими шестернями. Электродвигатель устанавливается снизу или на колонне. Стол оснащен опорными пазами для крепления заготовок через планшайбы или с помощью машинных тисков. Для деталей сложной формы изготавливают кондукторы, в них фиксируют детали для обработки.

Большинство напольных станков могут производить «мокрое» сверление с помощью СОЖ. Для подачи жидкости используются емкость, фильтр и центробежный насос.

Радиально-сверлильный станок

У радиально-сверлильных станков имеется фундаментная плита. На ней смонтирована стойка с неподвижной колонной. Поворот по направляющей гильзе может быть выполнен на угол до 360°. Допускается перемещение по вертикали и горизонтали.

Передача от электродвигателя к исполнительному механизму происходит через коробку скоростей. Механизм выполняет вращение инструмента и вертикальное перемещения шпинделя.

Для обработки используются не только сверла. Довольно часто применяются резцы. Их установка позволяет получать отверстия нужного диаметра. Используют проходные и торцевые резцы.

Наличие в составе привода ходовых винтов помогает при нарезании резьбы в отверстии с заданным шагом. Сами резьбы могут быть прямоугольными, упорными и иного типа.

Координатно-расточные станки

На координатно-расточных станках можно производить самую разнообразную обработку цилиндрических и конических отверстий. Ориентация детали может изменяться в любой плоскости. Можно не только сверлить, но и растачивать поверхность резцами, нарезать не только цилиндрические, а также конические резьбы внутри пространства заготовки.

Чаще всего такие требования предъявляют к оборудованию, которое используют в космическом производстве. Для некоторых химических производств необходима повышенная точность исполнения работ.

Сверлильные станки специального назначения

Разнообразие сверлильных станков специального назначения довольно обширное. Для особых случаев сверления создают устройства, способные сверлить отверстия в заданных местах специальным инструментом.

Современные строители часто используют переносные сверлильные станки. Их оснащают коронками для сверления кольцевых отверстий. При этом организуется подача воды в зону обработки и ее отвод с фильтрацией (для повторного использования).

Промышленные перфораторы на станине способны бурить отверстия в железобетонных конструкциях. Их могут устанавливать вертикально или горизонтально. При необходимости станина дает возможность направлять инструмент под заданным углом.

Видео: обзор – сверлильный станок ЭНКОР КОРВЕТ-49.

Сверлильные станки

Сверлильные станки предназначены для выполнения глухих и сквозных отверстий в деталях из различных материалов, а также для чистовой обработки внутренних цилиндрических поверхностей при помощи операций зенкерования и развертывания.

Классификация

Есть несколько основных признаков, по которым классифицируются сверлильные станки.

1. По количеству шпинделей:

- одношпиндельные;

- двухшпиндельные;

- многошпиндельные;

Одношпиндельные станки (рис. 1) наиболее распространены. Служат как в мелкосерийном, так и крупном производстве. Как правило, такими станками оснащаются и небольшие ремонтные предприятия.

Рисунок 1. Одношпиндельный сверлильный станок.

Двухшпиндельные сверлильные станки (рис. 2) служат для одновременной обработки двух одинаковых деталей или одной детали с симметричным расположением отверстий. Сегодня широкое распространение получили двухшпиндельные станки с ЧПУ благодаря высокой производительности.

Рисунок 2. Двухшпиндельный сверлильный станок

Многошпиндельные станки (рис. 3) представляют собой целые сверлильные комплексы. Управляются программно. Часто применяются в электротехнической промышленности или поточном производстве. В большинстве случаев изготавливаются на заказ.

Рисунок 3. Многошпиндельные сверлильные станки.

2. По направлению основной подачи:

- вертикально-сверлильные;

- горизонтально-сверлильные;

- радиально-сверлильные.

Вертикально-сверлильный станок – классический вариант. Подавляющее большинство сверлильных станков выполнено именно по такой схеме. Обусловлено это удобством самого процесса сверления, когда подача осуществляется в вертикальной плоскости.

В горизонтально-сверлильном станке основная подача осуществляется в горизонтальной плоскости. У этих станков, как правило, более разнообразные технологические возможности. Часто станки этой группы используются для растачивания, подрезания кромок, горизонтального фрезерования и других металлорежущих операций.

Радиально-сверлильные станки (рис. 4) оснащаются подвижной сверлильной головкой с возможностью поворота в одной или нескольких плоскостях, что позволяет проделывать отверстия в заготовке под углом без ее перестановки.

Рисунок 4. Радиально-сверлильный станок.

3. По типу управления:

- с ручным управлением;

- с полуавтоматическим управлением;

- с числовым программным управлением (ЧПУ).

Станки с ручным управлением применяются в условиях мелкого или ремонтного производства, где выпуск деталей не поставлен на конвейер.

Станки с полуавтоматическим управлением, как правило, отличаются от ручных автоматизацией рабочего движения. Единожды настраивается частота вращения шпинделя, скорость подачи и глубина сверления. Работа оператора сводится к контролю над процессом обработки и подаче заготовок.

В сверлильных станках с числовым программным обеспечением (рис. 5) процесс сверления автоматизирован. Изначально создается программа, согласно которой поэтапно обрабатывается деталь.

Рисунок 5. Сверлильный станок с ЧПУ.

4. По типу сверлильной головки:

- стандартная однопатронная;

- револьверная (рис. 5).

Рисунок 5. Револьверная головка сверлильного станка.

Также сверлильные станки классифицируются по следующим параметрам:

- мощность приводных электродвигателей;

- максимальные габаритные размеры обрабатываемой детали;

- максимальный диметр хвостовика закрепляемого сверла;

Конструкция и принцип работы

Рассмотрим конструкцию и принцип работы на примере распространенного вертикально-сверлильного станка 2Н125.

Рисунок 6. Вертикально-сверлильный станок 2Н125

Состоит сверлильный станок из следующих основных компонентов.

- Вертикальная колонна (станина). Служит опорой для размещения всех основных узлов станка.

- Электродвигатель. Приводит в движение через коробку скоростей шпиндельную головку. Используются как фазные, так и асинхронные электродвигатели, так как нет жестких требований по пусковому моменту. Процесс сверления начинается уже тогда, когда двигатель набирает свою проектную скорость вращения.

- Сверлильная головка. Основной блок. Вмещает в себя коробку скоростей с механизмом изменения частоты передачи, механизм вертикальной подачи с рукояткой, лимб для точной подачи и шпиндель с патроном.

- Рукоятка переключения коробки скоростей и подач. Служит для изменения скорости рабочих движений.

- Штурвал ручной подачи. Вращением этой рукоятки осуществляется ручная вертикальная подача.

- Лимб контроля глубины обработки. Представляет собой кольцевую головку с размеченной шкалой. Служит для тонкой настройки вертикальной подачи. Используется, когда сверление должно осуществляться на определенную глубину. На лимбе обязательно указывается цена деления его шкалы.

- Шпиндель. Служит для закрепления патрона. Предает вращательное движение через патрон на сверло. Имеет возможность вертикального перемещения на направляющей, установленной в сверлильной головке.

- Сопло подачи охлаждающей жидкости. Является частью механизма охлаждения обрабатываемой заготовки и сверла. При включении насоса подает струю смазывающе-охлаждающей жидкости в зону обработки.

- Стол. Предназначен для закрепления обрабатываемой заготовки. Имеет ряд проточек, в которые устанавливаются различные захватные приспособления (струбцины, тиски и др.).

- Рукоятка подъема стола. Приводной орган механизма изменения уровня стола. Служит для подвода заготовки к шпинделю на максимально эффективное расстояние или для отдаления, если обрабатывается заготовка больших габаритов.

- Фундаментная плита. Основание станка. Выполняется массивной, что обеспечивает устойчивость станка. Имеет отверстия под болты, при помощи которых осуществляется крепление к фундаменту.

- Шкаф электрооборудования. Содержит в себе электрические схемы, управляющие реле и предохранительные элементы. На станках более поздних версий также вмещается в себя панель управления автоматизацией рабочего процесса.

Сегодня сверлильные станки представлены в самых разнообразных исполнениях. Центральная концепция, согласно которой развивается это направление станкостроения – максимальная автоматизация рабочих процессов и расширение технологических возможностей.

Сверлильный станок: устройство, назначение, принцип работы

Для механической обработки металлов могут использоваться самые различные станки. Довольно большое распространение получило сверлильное оборудование, которое применяется для получения отверстий в деталях из различных материалов. Технические возможности современных сверлильных станков позволяют применять их для получения отверстий диаметром более 100 мм, а также выполнения целого перечня других операций. Устройство сверлильного станка имеет довольно большое количество особенностей.

Область применения

Сверлильный инструмент применяется для получения различных сквозных и глухих отверстий.

Сверлильный инструмент применяется для получения различных сквозных и глухих отверстий.

Задавая определенную скорость вращения сверла и подачу можно обеспечить снятие с поверхности требуемого количества металла.

Задавая определенную скорость вращения сверла и подачу можно обеспечить снятие с поверхности требуемого количества металла.

Область применения рассматриваемого типа станков весьма обширна:

- В промышленности. Большинство моделей, которые находятся в продаже, предназначены для промышленного применения, к примеру, в машиностроительной области. Промышленные станки характеризуются высокой эффективностью. Свердлильний верстат, применяемый в промышленности, имеет большие габариты и вес. Назначение промышленного оборудования: наладка производства в машиностроительной, станкостроительной и другой промышленности.

- В быту. Станков, применяемых в быту, с каждым годом в продаже становится все больше. Подобное оборудование характеризуется меньшей функциональностью и эффективностью, но при этом имеет меньшие размеры и более высокую экономичность. Как правило, бытовая модель представлена упрощенной конструкцией промышленного варианта, которая может устанавливаться на верстаке или другом возвышении.

Встречается и токарно-сверлильный станок, который может применяться для проведения самых различных операций. Однако они уступают вертикально-сверлильным станкам в плане универсальности.

Конструктивные особенности

Существует просто огромное количество различного сверлильного оборудования, все они имеют свои конструктивные особенности. Наибольшее распространение получили модели вертикальной компоновки. Классическая конструкция вертикального станка состоит из следующих элементов:

Существует просто огромное количество различного сверлильного оборудования, все они имеют свои конструктивные особенности. Наибольшее распространение получили модели вертикальной компоновки. Классическая конструкция вертикального станка состоит из следующих элементов:

- Шпиндельная бабка предназначена для размещения рабочего патрона, в котором будет фиксироваться режущий инструмент. Частить устройство может с различной скоростью.

- Шпиндель является частью сверлильной головки, в которую также входит ременная передача и электрический двигатель, приводящий в движение режущий инструмент. Ременная передача позволяет регулировать количество оборотов, а также защитить электродвигатель от перегрузки. Кроме этого, привод может быть выполнен в виде сочетания звездочек и шестерен.

- Бабка крепится на несущей стойке, которая изготавливается при использовании металла с высокой прочностью. При создании стойки уделяется больше всего внимания жесткости.

- Вся конструкция базируется на массивной плите. Изготавливается она из стали или чугуна методом литья.

- Схема предусматривает наличие коробки скоростей. Она позволяет регулировать скорость вращения режущего инструмента. Практически все технологические карты по изготовлению различных изделий указывают на то, при какой скорости должна проводится обработка.

- Панель управления может состоять из различных клавиш и тумблеров. В последнее время чаще встречаются модели станков с установленным сенсорным дисплеем, через который проводится установка основных параметров.

- Чертеж современных сверлильных станков предусматривает и наличие защитного стекла, изготавливаемого из материалов с повышенной устойчивостью к механическому воздействию.

Каждый узел перед началом выполнения работ должен тщательно проверяться.

Принцип действия

Проводя выбор сверлильного станка, следует учитывать то, какие именно будут выполняться работы. Приспособление вертикальной ориентации подходит для выполнения большинства сверлильных технологических операций.

Проводя выбор сверлильного станка, следует учитывать то, какие именно будут выполняться работы. Приспособление вертикальной ориентации подходит для выполнения большинства сверлильных технологических операций.

Принцип действия подобных станков имеет следующие особенности:

- Заготовка крепится на столе. Во время механической обработки от качества крепления заготовки зависит то, насколько точным будет отверстие. Настольный вариант исполнения может быть без устройства для крепления заготовки, фиксация проводится при применении слесарных станков.

- Устройство подключается к источнику энергии. Бытовые варианты исполнения могут работать от сети 220 В, промышленные от напряжения 380 В.

- На станке устанавливается скорость вращения сверла. Она выбирается в зависимости от диаметра установленного сверла, а также типа металла, который будет обрабатываться. Слишком большая скорость может стать причиной перегрева инструмента или заготовки.

- В патроне фиксируется сверло. Кроме этого, может устанавливаться пиноль — подвижная в осевом направлении гильза, применяемая для установки режущего инструмента.

- При подаче напряжения к станку электрический двигатель начинает вращаться, усилие передается через механизм привода на патрон.

- Большая часть моделей сверлильных станков имеют ручной механизм подачи. Режущий инструмент опускается с определенным усилием в заготовку.

Упрощенное описание принципа действия сверлильного станка определяет то, что он применяется в большинстве случаев для обработки корпусных изделий.

Дополнительные устройства

Станки, предназначенные для применения дома, могут оснащаться различными дополнительными устройствами. За счет их установки повышается функциональность и эргономичность устройства. Наибольшее распространение получили следующие дополнительные устройства:

- Рабочий стол. Подобный узел закрепляется на вертикальной стойке, зачастую есть регулировка по высоте расположения. Некоторые модели снабжаются рабочими столами, которые могут не только располагаться на различной высоте относительно шпинделя, но и вращаться относительно вертикальной оси. За счет этого есть возможность ускорить процесс обработки, так как не нужно постоянно проводить переустановку заготовки.

- Механизм, при помощи которого регулируется глубина сверления. Сверление проводится следующим образом: кончик сверла опускается до метки на заготовке, после чего закручивается затяжной рычаг для ограничения хода режущего инструмента. Большая часть станков имеет рукоятку, при помощи которой осуществляется нажим для входа сверла в материал. В промышленности могут использоваться станки с электрическим приводом подачи.

- Защитный экран. Во время механической обработки может образовываться большое количество стружки, которая из-за вращения режущего инструмента будет разлетаться. Чтобы обезопасить мастера и окружающих от летящей стружки, а также исключить вероятность попадания посторонних объектов в зону резания, устанавливается защитный экран. При его изготовлении могут использовать прозрачный материал, обладающий высокой устойчивостью к механическому воздействию.

Бытовые станки компактны и имеют небольшой вес, за счет чего обеспечивается мобильность. Промышленные станки существенно отличаются от бытовых, за счет чего обеспечивается производительность и универсальность в применении.

Разновидности промышленных моделей

Многие аппараты представлены универсальным оборудованием, которое может применяться для сверления не только по металлу, но и другим материалам. Выделяют следующие разновидности сверлильных станков:

Многие аппараты представлены универсальным оборудованием, которое может применяться для сверления не только по металлу, но и другим материалам. Выделяют следующие разновидности сверлильных станков:

- Настольный тип. Эта группа характеризуется компактными размерами и незначительным весом. Область применения — получение небольших диаметров.

- Колонные станки устанавливаются в случае налаживания единичного и мелкосерийного производства. При их применении можно получать отверстия, диаметр которых от 18 до 75 мм.

- Радиально-сверлильные аппараты применяются для обработки массивных деталей. При этом получаемые отверстия могут быть расположены строго по дуге окружности с заданным шагом. Отличительной чертой компоновки назовем достаточно большой вылет шпиндельного узла за пределы конструкции.

- Координатно-сверлильные конструкции получили широкое применение в случае, когда нужно получить заготовку с точным расположением отверстий относительно друг друга.

- Центровальные модели предназначены для обработки торцевых отверстий. Подобная конструкция характеризуется большим расстоянием между рабочим столом и шпиндельной бабкой.

- Горизонтально-сверлильные станки предназначены для обработки валов и осей, а также штоков и других подобных изделий. Особенности компоновки позволяют получать отверстия значительной глубины.

- Многошпиндельные конструкции могут применяться для одновременного получения нескольких отверстий. При этом они могут быть расположены в различных плоскостях.

- Комбинированные аппараты обладают компоновкой, которая позволяет проводить сразу несколько различных операций: сверление, фрезерование, долбление и так далее.

В последнее время большое распространение получили конструкции, которые работают под контролем ЧПУ. Они применяются для получения наиболее сложных высокоточных изделий.

Особенности станков с ЧПУ

С каждым годом в продаже встречается все большее количество моделей с ЧПУ. Это связано с тем, что они обладают повышенной производительностью и позволяют получить точные, качественные изделия. Конечно, они не заменять небольшие ручные станки, но все же весьма популярны.

С каждым годом в продаже встречается все большее количество моделей с ЧПУ. Это связано с тем, что они обладают повышенной производительностью и позволяют получить точные, качественные изделия. Конечно, они не заменять небольшие ручные станки, но все же весьма популярны.

К особенностям станков с числовым программным управлением можно отнести следующие моменты:

- Обработка может проводиться в автоматическом режиме, наладчик только вводит программу.

- В большинстве случаев конструкция имеет головку сменных инструментов. За счет этой конструкции станок автоматически сменяет режущий инструмент.

- Для ускорения процесса механической обработки проводится установка подвижного стола, который может менять положение и ориентацию заготовки.

- Точность проводимой обработки высока, отклонение минимальное.

Промышленные станки с ЧПУ в большинстве случаев применяются для получения корпусных изделий или пластин с большим количеством отверстий.

Подобная покупка оправдана только в том случае, когда налажено крупносерийное производство. Стоимость станков с ЧПУ довольно высокая, они требуют своевременного обслуживания.

Проводимые операции

Промышленные станки рассматриваемого типа могут применяться для проведения самых различных операций. Это связано с тем, что кроме сверла могут устанавливаться и другие инструменты. Чаще всего оборудование применяется для выполнения следующих операций:

- Обработка уже полученных отверстий при помощи цековки.

- Развертывание.

- Обработка при применении зенкера-пробойника.

- Образование резьбы внутри отверстий.

- Растачивание отверстий при применении соответствующего резца.

- Финишная обработка.

- Формирование различных углублений при установке фрезеровального инструмента.

Бытовые модели подходят исключительно для сверления и рассверливания.

Достаточно важно правильно выбрать сверло в зависимости от типа металла, из которого изготовлены заготовки.

Слишком твердый материал может стать причиной быстрого износа режущей кромки.

Сверлильный станок. Виды и устройство. Работа и применение

Сверлильный станок – это оборудование, предназначенное для обработки отверстий в металле и прочих материалах. Устройство имеет схожий принцип действия с ручной дрелью, но обладает более усложненной конструкцией, которая позволяет проводить точную регулировку. Данное оборудование производится в различных модификациях в зависимости от предназначения. Для обеспечения сверления в станок устанавливаются расходные материалы – сверла, метчики, развертки или фрезы.

Где используется сверлильный станок

Станки для сверления являются распространенными в производстве и бытовом пользовании. Их можно встретить практически везде. Подобные станки часто имеют в своем распоряжении автолюбители, а также профессиональные слесари и столяры. Практически не существует ремонтного предприятия, среди оборудования которого нет сверлильного станка.

Использование данного оборудования позволяет выполнять различные функции:

- Сверление отверстий.

- Развертку.

- Расширение диаметра.

- Зенкование детали.

- Нарезание резьбы.

Устройство станка

Любой сверлильный станок состоит из электродвигателя, зажимного патрона для фиксации насадок установленного на шпинделе, и механизма регулировки. В зависимости от сложности конструкции возможно проведение разного объема настроек. Самые простые станки позволяют проводить обработку отверстий в одном положение только вертикально. Более сложные конструкции имеют регулируемую подставку для крепления заготовок, что позволяет выставлять их под нужным углом, делая отверстия наискось.

У сверлильных станков зачастую передача вращения от двигателя на зажимной патрон происходит не напрямую через вал, а с помощью приводного ремня. Также интересным конструктивным решением является и то, что станина для регулировки глубины сверления производит движение не заготовки к патрону, а патрона с двигателем к обрабатываемой поверхности.

Даже самая простая конструкция станка позволяет точно регулировать глубину обработки. Благодаря жесткой фиксации вала, вращающегося с насадкой, обработка деталей осуществляется с высокой точностью и без образования биения, как это бывает при использовании ручной дрели. Кроме этого, мощность станков существенно выше, чем ручного инструмента, поэтому они способны работать с более толстыми и тяжелыми насадками. Благодаря этому, обеспечивается ускоренная обработка деталей.

Классификация станков по реализации

По реализации станки можно разделить на четыре группы:

- Вертикально-сверлильные.

- Радиально-сверлильные.

- Горизонтально-сверлильные.

- Многошпиндельные.

Вертикально-сверлильные являются одними из самых первых, которые начали применяться в производстве. Они бывают в различном исполнении, и обычно способны на обработку отверстий диаметром до 50 мм. Данное оборудование позволяет проводить регулировку только в вертикальной плоскости. Сама деталь закреплена или уложена неподвижно. Для поднимания или опускания шпинделя с патроном и сверлом используется зубчатая передача. В результате двигается и вертикально установленный двигатель, подсоединенный к шпинделю с помощью ремня. Электродвигатель обычно защищается кожухом, который блокирует попадание стружки.

Радиально-сверлильные работают практически по такому же принципу, что и вертикальные. Колонна для их крепления сделана из круглого вала, что позволяет проводить регулировку не только вверх и вниз, но и обеспечить движение по горизонтали. Фактически применяя такое оборудование можно проводить регулировку точки опускания сверла на самом станке, а не передвигать заготовку на столе или плите. Зачастую радиальная установка весит несколько тонн, и встречается только на крупных предприятиях и мастерских.

Горизонтально-сверлильные обычно используются для проделывания глубоких отверстий. Как правило, это тяжелое оборудование, которое имеет рельсу с площадкой для укладки заготовки. Конструкция станка позволяет двигать заготовку на сверло или наоборот направлять патрон с двигателем на обрабатываемую деталь. Это позволяет комфортно работать с заготовками различного веса и размера.

Многошпиндельные могут выполнять несколько задач. Каждая операция делается поэтапно. Подобные станки трудно спутать с другими разновидностями. Их особенность заключается в том, что они имеют несколько патронов. Как только один из них проделал требуемый объем работ, проводится быстрое приключение на другой, в котором закреплено нужное сверло, фреза или развертка.

Разновидности станков по предназначению

Сверлильный станок используется повсеместно, поэтому неудивительно, что его конструкция претерпела изменения под определенные цели.

Среди всего разнообразия сверлильного оборудования, можно выделить три категории станков:

- Универсальные.

- Для глубоких отверстий.

- Специальные.

Универсальные предназначены для выполнения широкого перечня операций с металлами. Именно такое оборудование закупается при ограниченном бюджете, когда необходим многофункциональный инструмент позволяющий заменять, как можно больше узкоспециализированного оборудования. Универсальный сверлильный станок позволяет провести сверления заготовки, зенкование, а также нарезку резьбы. В его патрон можно закрепить тонкую цилиндрическую деталь и провести заточку или полировку прижимая напильник.

Сверлильный станок для глубоких отверстий применяется исключительно для узкоспециализированной обработки однотипных деталей. Их можно встретить на промышленном производстве, когда на линии или конвейере требуется выполнение одной задачи, которая повторяется с большой частотой. Такое оборудование имеет мощный двигатель, позволяющий сверлить глубокое отверстие с минимальными затратами времени. Подобные станки тяжелые и дорогие, поэтому не нашли бытового применения в связи со своей узкой специализацией.

Специальные станки могут выполнять одновременно несколько однотипных задач. В отличие от оборудования для глубоких отверстий, они могут обрабатывать только один тип заготовок, который имеет определенную форму. Зачастую вставить любой другой предмет, чтобы проделать в нем отверстия или нарезать резьбу не удастся. Такие установки обеспечивают самую высокую скорость обработки и зачастую не выпускаются многосерийным производством. Для многих промышленных предприятий их делают под заказ, отталкиваясь от шаблона заготовки, которую станок должен подготавливать.

Разновидности

Станки одного типа могут отличаться между собой по нескольким критериям:

- Массе.

- Точности.

- Уровню амортизации.

- Мощности двигателя.

- Частоте вращения шпинделя.

Чем тяжелее сверлильный станок, тем более надежный механизм его регулировки и оказываемое давление, с которым сверло или фреза прижимается к обрабатываемой поверхности. Уровень точности и амортизации является важным критерием в обеспечении качественной обработки. Точность определяется чувствительностью механизма регулировки и уровнем бокового биения, которое наблюдается при сверлении. Что касается амортизации, то от ее жесткости зависит удобство работы, а также качество обработки. Со временем элементы амортизации изнашиваются, в результате чего появляются люфты. В связи с этим перед покупкой станка стоит обратить внимание на детали, которые позволяют проводить регулировку и поинтересоваться о наличии ремкомплектов.

Что касается мощности двигателя, то чем она выше, тем лучше. Выбирая сверлильный станок, стоит обращать внимание на соотношение мощности двигателя к корпусу устройства. Чрезмерно мощный станок на слабой подставке плохое сочетание. При сильной нагрузке возможно искривление механизма регулировки, что приводит к порче оборудования.

Обычно производитель в инструкции к станку указывает максимальную толщину насадок, которые можно в него вставлять, а также ограничения по углублению в заготовку. Данные рекомендации являются весьма условными, особенно если это касается глубины сверления. Многое зависит в первую очередь от используемого материала. Твердость металлов отличается. Мягкие отпущенные стали сверлить гораздо легче, чем закаленные заготовки. Стоит учитывать, что многое зависит не только от сверлильного станка, но и от используемых насадок. Чем жестче и качественнее сверла, метчики или развертки, тем лучший результат обработки.

Также станки отличается и по частоте вращения шпинделя. Это зависит от используемого редуктора. Большинство станков имеют показатель в 2-3 тыс. оборотов в минуту. Поскольку для различных материалов требуется сверление с определенной скоростью для продления ресурса насадок, то необходимо проводить регулировку в зависимости от типа заготовки. В отдельных станках это возможно только путем изменения частоты вращения двигателя, в то время как в других это делается путем переключения редуктора на шпинделе.

Самодельные сверлильные станки

Вне зависимости от конструкции можно с уверенностью заявить, что любой сверлильный станок относится к дорогостоящему оборудованию. Конечно, бытовые модели стоят в десятки раз дешевле, чем многотонное оборудование для производства, но тоже далеко не дешевое. В связи с этим для выполнения простейших сверлильных задач многие умельцы делают станки самостоятельно на базе обычной ручной дрели. Для этого на тяжелой плите закрепляется одна или несколько вертикальных труб, которые служат в качестве направляющей. Дрель крепится обычными зажимами к скользящей трубке, одетой поверх направляющей. Для автоматического подъема инструмента обычно применяется пружина. Для опускания дрели она просто надавливается за стационарную рукоять сверху, преодолевая сопротивление пружины. Такой простейший инструмент позволяет проводить быстрое сверление вертикальных отверстий. При необходимости дрель всегда можно снять.

Также бывают и более совершенные конструкции. Часто вместо дрели используют старые ненужные двигатели в частности от стиральных машин и прочего бытового оборудования. Для более точной регулировки опускания и поднимания шпинделя зачастую применяют рулевую рейку от легкового автомобиля.

Установка алмазного сверления

Установка для сверления бетона – это определенная группа инструментов, которая предназначается для сверления отверстий большого диаметра в бетонных стенах, кирпиче, а также в твердом натуральном или искусственном камне.

Содержание:

- ✓ Устройство сверлильных установок

- ✓ Принцип работы

- ✓ Характеристики устройства

- ✓ Особенности выбора

Сверление бетона дрелью (имеется в виду, обычной) – процедура трудоемкая и длительная. Именно поэтому наиболее оптимальным может считаться сверление отверстий в бетоне коронкой с алмазным напылением.

Оборудование для сверления бетона, созданное на основе новейших алмазных технологий, позволяет просверлить в железобетоне глубокие отверстия диаметром до 250 мм. В таких установках главным режущим элементом являются алмазные коронки для сверления бетона.

Данная группа промышленного оборудования применяется в различных областях производства, где необходимо сверление бетона, в частности – алмазное сверление отверстий в бетоне. К таким областям производства относятся:

- ✓кондиционирование и вентиляция;

- ✓водоснабжение и отопление;

- ✓сантехнические работы;

- ✓монтажные и демонтажные работы;

- ✓инженерия;

- ✓прокладка лотков и электрических сетей;

- ✓строительство автодорог и мостов.

Устройство сверлильных установок

Установка алмазного сверления состоит из таких основных элементов:

- ✓электродвигатель;

- ✓шпиндельный узел;

- ✓узел подачи воды;

- ✓ручка переключения передач.

Модели устройств для алмазного сверления между собой могут существенно отличаться. У некоторых моделей главные элементы закрепляются на направляющей стойке и при нажатии на рычаг они начинают двигаться по ней вверх и вниз. В других моделях эти элементы компонуются в один корпус, а само устройство по своему виду очень напоминает перфоратор для сверления бетона. Для запуска оборудования в действие используется специальный электрический пускатель. Выбор режима сверления производится путем переключения передач. В некоторых устройствах для удобства перемещения конструкции предусмотрены колеса и транспортировочная ручка.

Принцип работы

Перед тем, как начать сверление отверстий в бетоне, необходимо закрепить сверлильную машину на основании – для этого используются анкерные болты. Также на станок для сверления бетона необходимо установить подходящую алмазную коронку. Далее установка подключается к имеющейся электросети и системе подвода охлаждающей жидкости. После этого оператор выбирает нужный режим работы и нажимает кнопку «Пуск» – инструмент для сверления бетона начинает вращаться. Происходит алмазное сверление отверстий в бетоне (цены на подобное оборудование в нашем магазине вы можете узнать в соответствующем разделе сайта).

Для вхождения коронки для сверления бетона в материал нужно мягко оказывать давление на рычаг. Наличие водяного охлаждения, а также плавный ход коронки позволяют проделывать качественные отверстия в любом твердом материале.

Характеристики устройства

- ✓Мощность установки. От этого параметра напрямую зависит производительность данного оборудования и, как следствие, его технические возможности. К примеру, установка с мощностью 1,6 кВт может сверлить отверстия диаметром не более 120мм, а вот оборудование мощностью 2,7 кВт может просверливать отверстия диаметром до 355мм.

- ✓Количество скоростей. Имея несколько скоростных режимов можно подстраивать сверлильную установку под алмазное сверление бетона разной плотности, а также других материалов, отличающихся между собой твердостью. У профессиональных моделей обычно имеется по две-три скорости сверления. А вот бытовые устройства чаще всего работают на одной скорости, которая подходит лишь для сверления материала определенной твердости.

- ✓Угол наклона. Профессиональные и дорогие модели имеют специальную наклонную стойку, с помощью которой можно производить сверление под углом. Например, во многих моделях с наклонной стойкой можно регулировать наклон в диапазоне от 30 до 150 градусов.

Особенности выбора установки алмазного сверления

При выборе установки алмазного сверления советуем обращать внимание на следующие особенности выбранного вами устройства: максимальный диаметр просверливаемого отверстия, мощность электродвигателя, общий вес устройства, возможность контроля температуры, возможность сверления под углом и наличие регулятора скорости вращения шпинделя, а также наличие муфты проскальзывания, которая будет предупреждать возможное зажатие коронки. Все эти особенности весьма серьезно влияют на конечную стоимость устройства для алмазного сверления. Также при выборе наиболее подходящего устройства стоит обращать внимание на высоту рабочей стойки, на наличие специальных удлинителей, благодаря которым можно существенно увеличить глубину сверления, возможность поворота стойки на 360 градусов, а также на наличие автомата, обеспечивающего токовую защиту.

Кроме того, если вы желаете купить коронки для сверления бетона, то смело обращайтесь в наш интернет-магазин!

Как выбрать ручной электроинструмент для алмазного сверления?

Алмазным сверлением и бурением принято считать проделывание отверстий в бетонных или других твердых основах с использованием специализированного инструмента. Однако при более подробном рассмотрении выясняется, что между ними имеется довольно существенное отличие. В том числе и в использовании инструмента. В этой статье мы рассмотрим, как и при помощи какого оборудования проводятся эти процессы. Также определим критерии, по которым стоит выбирать оборудование для алмазного сверления бетона своими руками.

Какой инструмент используют для сверления отверстий в бетоне?

Создать технические отверстия в бетонных, железобетонных плитах или кирпичных стенах может понадобиться:

-при проведении простых ремонтных работ;

-при монтаже водопровода, отопления и канализации;

-на производстве.

Размер отверстий также может колебаться зависимо от назначения. Но не всегда привычный сверлильный инструмент способен справиться с задачей должным образом.

Важно! Процесс сверления отличается от бурения тем, что последний производится с виброударом.

Чтобы выполнить небольшие отверстия часто используют электродрели с ударным механизмом или перфораторы. Дрель не такая мощная как перфоратор, и не во всех моделях предусмотрена виброударная система. Но ее можно использовать для просверливания отверстий в кирпиче, пенобетоне и прочих материалах небольшой плотности.

Перфоратор – более специализированный инструмент. Сверление может использоваться в комплексе с ударом или отдельно. Он предназначен для работы именно с твердыми основами. Бетон и железобетон – область применения перфоратора. С его помощью делаются отверстия, проемы и штробы.

Во всех случаях для эффективного выполнения работ используются специальные сверла, буры и коронки с алмазным напылением.

Как выбрать ручной электроинструмент для алмазного сверления?

К выбору дрели для проведения алмазного сверления нужно отнестись очень внимательно. Потребуется мощный инструмент (не менее 600 Ватт), со скоростью оборотов больше 2500 тысяч в минуту. Также дрель для подобной работы в обязательном порядке должна быть оснащена регулятором скорости, ударным механизмом и обратным ходом.

Выбор перфоратора будет заключаться в определении мощности, частоты и скорости удара, количества оборотов крутящего элемента. При помощи дрели можно сделать отверстия максимум до 15 мм в диаметре. С перфоратором можно применять не только буры, но и коронки диаметром до 60 мм.

Также необходимо четко определить, для каких целей приобретается инструмент. Для домашнего использования и выполнения небольших объемов ремонтных работ подойдут перфораторы мощностью 750 Вт. Показатель энергии удара в 2,5 Дж и частотой вращения 1500 оборотов в минуту вполне достаточны для того, чтобы провести простые небольшие работы. Для профессионального применения понадобится более мощный инструмент, способный выдерживать длительные большие нагрузки.

Но применение ручного электроинструмента часто не оправдано. Отверстия получаются криволинейными, много шума и пыли, выполнять их приходится очень долго.

Когда необходимо избежать этих негативных явлений, прибегают к услугам профессионального инструмента для сухого сверления или с водным охлаждением режущих элементов.

Преимущества профессиональных установок для алмазного сверления

Когда необходимо не просто просверлить бетон, камень, кирпич, обрушить часть стены или перекрытия, а сделать в нем идеально ровное отверстие с четким соблюдением глубины и ширины, прибегают к специализированным сверлильным установкам. Технологические особенности такого инструмента позволяют проводить работы даже в закрытых помещениях, так как при этом пыль практически не образуется. Также отверстия, выполненные алмазным сверлением, не нуждаются в дополнительной обработке.

Особые преимущества использования установок, уже неоднократно доказанные на практике:

-возможно выполнение отверстий самых разных диаметров;

-даже в самых твердых материалах сверлильная установка делает отверстия в считанные минуты;

-возможное отклонение от заданных размеров не более 1 мм в диаметре;

-отсутствие вибрации при работе установки обеспечивает сохранность стен и перекрытий (особенно это важно при работах в старых зданиях, ценных с исторической или архитектурной точки зрения);

-при работе специализированного оборудования для алмазного сверления практически отсутствует не только пыль, но и шумы;

-направление сверления может располагаться в вертикальной, горизонтальной или наклонных плоскостях.

Комплектация и виды проф установок

Установки для алмазного сверления используются в основном тогда, когда необходимо выполнить в бетоне или железобетоне отверстия большого диаметра (от 30 до 600 мм). Они состоят из трех основных частей:

Принцип работы установки

Станина крепится в нужном месте поверхности (это могут быть перекрытия или стены) на распорные анкеры или шпильки с гайками, и выставляется в нужное положение. Производить сверление, как уже говорилось ранее, можно в любом направлении: горизонтально, вертикально либо с уклоном.

Пустотелая коронка подбирается необходимого для выполнения отверстия диаметра. Закрепляется с соответствующей стороны и плотно фиксируется. Для охлаждения режущего элемента необходима постоянная подача проточной воды. Она, охлаждая алмазное покрытие, предохраняет элемент от преждевременного разрушения, а также очищает рабочую поверхность от отхода.

Важно! Коронки, используемые для проведения алмазного сверления бетона, не предназначены для заточки и не ремонтируются.

Среди оборудования для алмазного сверления наибольшей популярностью однофазная установка мощностью 3кВт. Они имеют относительно не большой вес, достаточную мощность для прорезания бетонных плит, просверливания отверстий в них большого диаметра. Подключаются они к обычной электросети 220В.

Для профессионального использования лучше выбирать трехфазную буровую установку. Среди ее преимуществ:

-способность производить бурение на глубину более 2 метров;

-возможность выполнять отверстия диаметром до одного метра;

-скорость прореза в среднем около 2-х см в минуту;

-минимальное количество пыли и шума;

Но есть и отрицательные моменты, такие как:

-достаточно внушительный вес установки;

-подключение только к сети 380В;

-очень высокая стоимость.

Позволить себе покупку хорошей трехфазной сверлильной установки могут только солидные строительные организации, для которых выполнение подобных работ приоритет.

Алмазное сверление бетона с использованием специализированных установок по производительности сильно опережает ручной труд. Выполнить ручным электроинструментом отверстия такого качества просто невозможно. Так, на производстве, стройке или при выполнении ремонтных работ в жилых помещениях большое значение имеет скорость и чистота выполнения подобных работ.

Примеры оборудования для алмазного сверления бетона

Выбор сверлильных установок довольно широк. Приведем некоторые примеры довольно популярного среди строителей оборудования, ведь именно они стремятся выполнить свою работу наиболее качественно и быстро, и при этом заплатить за покупку инструмента как можно меньше.

1. Установка для алмазного сверления HILTI

Как утверждает производитель и подтверждают использующие ее мастера, уровень шума при работе установки настолько минимален, что вблизи можно спокойно разговаривать, слышен лишь звук мотора. Вибрация при резке армированного бетона минимально, что важно для жилых помещений. Скорость сверления отверстия в железобетоне на глубину 400 мм и диаметром 10 см длится не более 8 – 10 минут. Ровное отверстие в стене позволяет производить быстрый монтаж труб водопровода, канализации, вентиляции, а также прорезать не сквозные отверстия для монтажа оборудования, перил и других ограждений.

2. Установки TYROLIT

DRS 160 – это система для алмазного сверления (бурения) бетона, оснащенная датчиками и электронной панелью управления, которая выводит на монитор все параметры процесса. С ее помощью можно делать отверстия в бетоне диаметром до 160 мм. Мощность двигателя – 2,2 кВт.

Более мощная модель – DRU 250. Она предназначена для просверливания отверстий максимальным диаметром 250 мм.

Установка данной торговой марки DRA 500 с максимальными показателями мощности двигателя и диаметра отверстия (до 500 мм) обеспечивает чистую и безопасную работу. Это профессиональная установка и стоит она много.

Некоторые станины для надежной фиксации установки оснащены вакуумными плитами. При помощи вакуумного насоса, идущего в комплекте с установкой, это оборудование плотно закрепляется на рабочей поверхности. По окончании рабочего процесса через специальный клапан подается воздух и вакуум сбрасывается.

Любая установка для алмазного сверления требует максимально внимательного подхода и бескомпромиссного соблюдения техники безопасности. Перед началом работы следует проверить:

-надежность анкерного, дюбельного, вакуумного крепления;

-отрегулировать положение каретки и направляющей;

-проверить наличие люфта и устранить возможные отклонения.

Сверла и коронки

Для ручного электроинструмента и профессиональных установок выпускаются соответствующие типы алмазных сверл и коронок. Стандартные малые сверла выпускаются длиной 25 см и диаметром от 8 до 16 мм. Их можно поделить на типы:

1. СКА 1 предназначены для работ с бетонными основаниями марки М250 – 300;

2. СКА 2 работает с М300 – 500;

3. СКА 3 необходимы в случае работы с бетонным основание, выполненным из марки выше М 500.

Сверла толщиной от 20 до 160 мм имеют длину 35 см Для более глубоких отверстий можно использовать специальные удлинители.

Буровая коронка – это часть бесшовной тонкостенной трубы с напаянными на ее край алмазными сегментами. Такая коронка в диаметре может достигать 1 метра, а в некоторых случаях по индивидуальным заказам, даже больше. Несколько полезных советов

Несколько полезных советов

Для выполнения алмазной резки бетона и других материалов, имеющих большую плотность необходимо периодически счищать с бура «засаливание».

Момент, когда эту процедуру необходимо провести определяется по сниженному уровню производительности. Для зачистки коронки следует вынуть ее из отверстия и несколько раз просверлить более мягкий кирпич или другой крупнозернистый абразив. При этом вода не должна подаваться. После такой нехитрой процедуры, на поверхности появятся вновь вскрытое алмазное зерно и производительность снова вырастет. Стандарт для коронок хорошего качества – около 30 – 40 мм за минуту работы.

-Иногда стоит намечать центр будущего отверстия.

При высверливании коронкой отверстия больше чем 25 мм очень сложно точно определить на глаз нужное местоположение, поэтому рекомендуется сначала намечать его при помощи забурника (сверла с победитовой напайкой).

-Качественные коронки способны само затачиваться.

При правильной эксплуатации острая кромка с припаянными к ней алмазными сегментами может само затачиваться и долгое время сохранять высокую режущую способность.

-Разным материалам – разные коронки.

Для более мягких материалов следует использовать кольцевые насадки для сверления с более крупным алмазным зерном. И, наоборот, для твердых материалов, таких как гранит или керамика, рекомендуется использовать более мелкие.

-Для охлаждения лучше использовать проточную воду.

Прежде чем приступить к сверлению, следует начать подачу воды на рабочую поверхность. Для приблизительного расчета количества используемой воды следует взять усредненные значения: 0,4 литра в течении одной минуты работы из расчета на 1 см диаметра коронки.

Алмазное сверление бетона значительно упрощает проведение строительных и ремонтных работ. Правильная, аккуратная эксплуатация оборудования обеспечит быстрое, качественное и безопасное выполнение работ.

Устройство и принцип работы радиального вентилятора

При обустройстве систем принудительной вентиляции используются особые механизмы, обеспечивающие непрерывную прокачку воздуха по отводным каналам. Отечественными и зарубежными производителями предлагается множество моделей таких устройств, отличающихся своей конструкцией и рядом параметров. Особое место в этом ряду занимает вентилятор радиальный, входящий в состав современных вентиляционных систем.

- Виды и технические характеристики

- Технические характеристики

- Принцип работы и конструкция

- Применение радиального вентилятора

- Обозначения по ГОСТу

- Правила выбора

- Основные модели и производители

Виды и технические характеристики

Радиальные вентиляторы отличаются мощностью и направлением потока

Радиальный центробежный вентилятор выпускается в нескольких исполнениях. Изделия классифицируются по следующим признакам:

- направление движения воздушного потока;

- величина создаваемого ими давления;

- направление вращения.

По направлению движения все устройства делятся на два больших класса:

- агрегаты двустороннего всасывания;

- вытяжные устройства.

Согласно величине давления выбор изделий более многообразен:

- низкого уровня;

- со средним показателем;

- с высоким давлением.

По направлению движения вала вентилятора устройства бывают с правосторонним и левосторонним вращением. Агрегаты также отличаются по месту своей установки: внутриканальные и выносные.

Технические характеристики

Вентилятор мощностью до 5 кВт можно включать в однофазную сеть

Вентиляционное оборудование характеризуется такими показателями:

- потребляемая от сети мощность;

- тип тока и величина питающего напряжения;

- показатель шумности работы;

- качество защиты от пыли, а также от теплового и химического воздействия;

- температурный диапазон.

Устройства мощностью до 5 кВт обычно включаются в цепи однофазного тока с питающим напряжением 220 Вольт. Более энергоемкие вентиляторы потребуют для своего питания трехфазного напряжения 380 Вольт.

Радиальные вентиляторы, относящиеся к разряду устройств со средним давлением потока воздуха, оцениваются по стойкости к воздействию химических и других вредных веществ. Максимально допустимая концентрация пыли в рабочей среде воздуховода не должна превышать 100 мг/м3. Кроме того, недопустимо наличие в ней компонентов взрывоопасных веществ, а также частиц волокнистых или липких материалов.

Принцип работы и конструкция

Радиальный вентилятор, встроенный в воздуховод

Принцип работы вентиляторов радиального типа представляется следующим образом:

- Загрязненный воздух поступает во входное отверстие агрегата.

- За счет вращения колеса-лопатки, помещенного в спиральный кожух, он засасывается внутрь и перемещается под действием центробежной силы.

- Воздух собирается в кожухе устройства и перенаправляется к выпускному отверстию.

Конструктивно такой прибор выглядит как колесо с лопатками, закрепленное на станине с залитыми в нее радиальными подшипниками и валом (последний закрыт спиральным кожухом). Для приведения в циклическое движение используется типовой электрический двигатель. На колесе помимо лопаток выделяются задний и передний диски, а также массивная ступица. Форма и количество лопаток зависят от назначения конкретной модели.

Колеса с обратно загнутыми лопастями устанавливаются в экономичных образцах изделий, потребляющих примерно на 20% меньше электроэнергии. При этом они хорошо справляются с текущими воздушными нагрузками. С другой стороны, образцы с загнутыми вперед лопатками намного меньше шумят, что объясняется более низкой частотой вращения двигателя. Кроме того, эти модели характеризуются уменьшенными размерами колеса и корпуса всего устройства.

Разница между осевыми и радиальными разновидностями проявляется в истории их применения человеком для практических нужд. Первые появились намного раньше и устроены несколько по-другому. В изделиях этого типа воздушные массы перемещаются вокруг оси, на которую насажены лопасти вентилятора. Струи воздуха движутся в том же направлении, что задается вращением ротора электродвигателя.

В радиальных устройствах направление движения входных и выходных потоков не совпадают. Втекающие струи воздуха направлены под прямым углом к исходящему потоку и оси двигателя.

Применение радиального вентилятора

Промышленный вентилятор радиальный

Радиально-центробежные модели широко применяются на производственных объектах и в быту. Они востребованы в местах, где по условиям эксплуатации необходимо:

- обеспечивать конвекцию воздушных потоков в вентиляционной системе;

- очищать воздух с высоким качеством;

- управлять влажностью;

- создать комфортные условия пребывания в здании.

Выбор конкретного места, где применяются эти агрегаты, зависит от показателя создаваемого им давления.

Обозначения по ГОСТу

Известно несколько вариантов маркировки радиальных (центробежных) вентиляторов, регламентируемых действующими стандартами. Все модели различают по величине создаваемого давления:

- низкого уровня (не больше 1000 Па);

- средней величины (1000-3000 Па);

- высокого давления (3000-12000 Па).

Возможные различия в маркировке одних и тех же моделей связаны с изменениями действующего стандарта ГОСТ 5976-90, который определяет правила формирования их обозначений, предписываемые к исполнению всеми пользователями.

- Обозначение изделия – буква «В».

- Его тип – значки «Р» или «Ц» (радиальный или центробежный).

- Первое число в маркировке соответствует коэффициенту, используемому для перерасчета полного давления (80, например).

- Второе цифровое обозначение – быстроходность агрегата.

- Последнее сочетание цифр – наружный диаметр рабочего колеса.

Маркировка вентилятора ВР-86-77-6,3 расшифровывается так: вентилятор радиальный с коэффициентом полного давления 0,86. Его быстроходность составляет 76,5, а диаметр рабочего колеса равен 630 мм.

Правила выбора

Вентилятор небольшой мощности для квартирного воздуховода

При выборе нужного типа вентилятора основное внимание обращается на агрегаты, потребляющие минимум электроэнергии и имеющие высокий КПД в нормальных режимах работы. Нередко фактором, определяющим выбор той или иной модели, является желание пользователя уменьшить габариты оборудования, что очень важно для сохранения свободного пространства в кухонном помещении. Владея всей информацией о характеристиках рабочей зоны над электрической или газовой плитой, можно подобрать нужную модель по ряду показателей.

Для этих целей разработаны специальные таблицы, в которых приводятся соответствия характеристик конкретного устройства таким параметрам, как полное давление «Pv» и производительность «Q». Последний показатель зависит от мощности встроенного двигателя и определяет объем прокачиваемого воздуха за единицу времени.

Основные модели и производители

К наиболее известным образцам радиальных вентиляторов из модельного ряда «ВЦ» относятся изделия марки «ВЦ 14-46-4,0» (1,5 кВт/1000 об.) производства компании «Ровен» из России. Представленная модель характеризуется следующими техническими параметрами:

- Мощность двигателя: 1,5 кВт.

- Производительность агрегата: 5400 м3/час.

- Сетевое напряжение питания: 380 Вольт (трехфазное).

- Ориентировочная стоимость изделия: 25 тысяч рублей.

Еще одна представленная на отечественном рынке модель – выносной напольный вентилятор типа «Mystery MSF-2406». Он также пользуется большой популярностью пользователей, которых привлекают следующие технические характеристики:

- Высокий для своего класса показатель мощности (45 Вт).

- Наличие встроенного таймера.

- Возможность выбора одной их 3-х скоростей.

- Низкая стоимость модели: 1500 рублей.

Модель ВАНВЕНТ BP-16M-160 отечественной марки

Радиальные вентиляторы «Улитка» получили свое название из-за спиралевидной формы корпуса изделия.

Самым известным представителем этого производителя является модель «ВАНВЕНТ BP-16M-160».

- Мощность изделия составляет 0,55 кВт.

- Его производительность соответствует показателю 1700 м3/час.

- Питающее (рабочее) напряжение – 230 Вольт.

На рынке эту модель можно приобрести примерно за 8 тысяч рублей.