Технология сварки алюминия и его сплавов

Температура плавления алюминия 660°С, окисной пленки 2060°С

Марка

Свариваемость

Технологические особенности сварки

Технически чистый алюминий

Очистка кромок и присадка от окисной пленки

АД00, АД0, АД1 , АД

Присадок Св-А1, СвА000, Св-85Т

Деформируемые, термически не упрочняемые сплавы

Прксадок Св-АМг6, Св-АМг7

Деформируемые, термически упрочняемые сплавы

АД31, АДЗЗ, АД35 АВ, АК6, АК8

Присадок Св-АК5, Св-1557

Предварительный подогрев

Термообработка после сварки при t°= 200-250°С

Присадок Св-1557, Св-АМг5,. Св-АМг6

Литейные сплавы

АЛ1, АЛ2, АЛ9, АЛ25, АЛ26

АЛЗ, АЛ4, АЛ5, АЛ7, АЛ8, АЛ10В

Марки присадочной проволоки, используемой для сварки алюминия и его сплавов

Толщина металла, мм

Рекомендуемый диаметр присадка, мм

Ориентировочные расходы сварочных материалов

Толщина свариваемого металла, мм

Диаметр электрода, мм

Расход W-электродов на 100 пог. м шва, г

Расход аргона на 1 пог. м шва, л

Трудности при сварке

- Температура плавления окисной пленки значительно выше, чем алюминия, и она расплавляется позже. Это затрудняет формирование шва

- Высокая теплопроводность алюминия требует увеличения сварочного тока в 1,2-1,5 раза по сравнению, например, со сваркой стали

- Образуются значительные остаточные деформации, что требует специальных мер и приспособлений

- Окисная пленка не растворяется в жидком алюминии. Это мешает формированию шва и служит причиной появления в нем металлических включений

- При нагреве алюминия и его сплавов нет явных признаков их перехода в жидкое состояние. Это требует высокой квалификации сварщика

Несплавление кромок алюминиевых конструкций

Подготовка к сварке. Резка и подготовка кромок ведутся механическим способом. На ширину 100-150 мм их обезжиривают ацетоном, авиационным бензином, уайт-спиритом или другим растворителем. Окисленную пленку удаляют механически или химическим травлением. При механической обработке свариваемые кромки на ширину 25-30 мм зачищают наждачной бумагой, шабером и металлической щеткой из нержавеющей проволоки. Зачистку проводят непосредственно перед сваркой.

Химическое травление проводят в течение 0,5-1 мин в реактиве, состоящем из 50 г едкого натра и 45 г фтористого натрия на 1 л воды. После травления следует промывка в проточной воде, а затем осветление в 30-35%-ном растворе азотной кислоты (для алюминия и сплавов типа АМц) или в 25%-ном растворе ортофосфорной кислоты (для сплавов типа АМг и В-95). После повторной промывки необходима сушка до полного испарения влаги.

Алюминиевую сварочную проволоку перед сваркой также обрабатывают. Сначала ее обезжиривают, а затем подвергают травлению в 15%-ном растворе едкого натра в течение 5-10 мин при температуре 60-70°С. После этого промывают в холодной воде и сушат 10-30 мин при температуре 300°С.

Подготовленные к сварке материалы сохраняют свои свойства в течение 3-4 дней. Затем на поверхности вновь образуется окисная пленка

ПОДКЛАДКИ ДЛЯ ЗАЩИТЫ ОТ ВЫТЕКАНИЯ МЕТАЛЛА ИЗ СВАРОЧНОЙ ВАННЫ

Выбор параметров режима

Метод сварки неплавящимся электродом применяют для изделий из алюминиевых сплавов толщиной до 12 мм. При сварке металла толщиной от 1 до 6 мм применяют вольфрамовые электроды диаметром от 1 до 5 мм. Сварочный ток (А) определяют по формуле:

Iсв=(60?65)dэ,

где dэ – диаметр электрода, мм

Питание дуги осуществляется от источника переменного тока с осциллятором, что помогает разрушить окисную пленку. Напряжение холостого хода источника должно быть повышенным. Надежность газовой защиты дуги и сварочной ванны зависит от диаметра и формы сопла горелки, расстояния сопла от поверхности свариваемого изделия.

Как варить алюминий: обзор моделей и правила работы.

Сварка алюминия – сложный технологический процесс. Использование аргона во многом помогает его облегчить. Аргонодуговая сварка не столь распространена, как MMA или MIG, и в основном используется в профессиональной сфере. Но сейчас все больше и больше сварщиков хотят освоить этот метод. О том, как правильно варить алюминий аргоном, узнаете из данной статьи.

Содержание:

- 1. Сложности процесса

- 2. Какое оборудование необходимо?

- 3. Подготовка поверхности металла

- 4. Алгоритм сварки

- 5. Статьи по теме

Помимо производственной и строительной сферы, сварка с использованием аргона широко распространена в ремонте автомобилей. Есть и специализированные организации, которые оказывают услуги по аргонодуговой сварке. Скажем сразу, стоимость работ недешевая – за 1 см сварочного шва могут назначить цену в 100 – 120 рублей. Это обосновано сложностью технологии: далеко не каждый сварщик умеет варить аргоном – такие мастера на вес золота. Хотите стать одним из них? Тогда расскажем по порядку о тонкостях аргонной сварки алюминия.

Сложности процесса

- Алюминий – очень капризный металл, поэтому к нему нужен особый подход. Это обусловлено следующими его свойствами.

- Оксидная пленка – присутствует на поверхности металла и имеет температуру плавления выше, чем у самой заготовки. От нее нужно избавиться, не повредив при этом деталь.

- Большая усадка – может стать причиной изменения формы шва при его застывании.

- Легкая окисляемость – является причиной появления тугоплавкой пленки на расплавленном металле. Это препятствует образованию монолитного шва.

- Низкая температура плавления – данный вид металла начинает плавиться при температуре 660 °C. Поэтому при воздействии слишком высоких температур, необходимых для удаления оксидной пленки (свыше 2000 °C), металл теряет свою прочность.

- Сохранение цвета при плавлении – усложняет контроль состояния металла. Бывает сложно зрительно определить, что материал перегрет, поэтому могут возникнуть прожоги.

- Большая текучесть – усложняет формирование сварочной ванны, в некоторых случаях приходится использовать теплоотводящие подкладки.

- Высокая теплопроводность – требует проведения сварки с силой тока, в 1,5 раза превосходящей значение тока сварки сталей, которые плавятся при гораздо более высокой температуре.

- Подверженность образованию трещин и пор – является причиной ослабления сварного шва. Поры образуются при испарении водорода, содержащегося в алюминии, а трещины – при охлаждении детали (обычно происходит на заготовках из сплавов алюминия).

Часть этих проблем решает умение сварщика и правильная подготовка поверхности, а часть – аргонная сварка алюминия. Ведь аргон вытесняет кислород из зоны образования шва, создает электропроводную плазму, разрушает оксидную пленку. В результате удается получить качественное эстетичное соединение, не подверженное трещинам и деформации. Именно поэтому данный метод применяют при выполнении ответственных соединений. Но прежде чем описывать сам процесс, разберемся, что понадобится для работы.

Какое оборудование необходимо?

Важно помнить, что алюминий нельзя сваривать на постоянном токе прямой полярности, поэтому аппараты постоянного тока (DC) для работы однозначно не подходят. Нужен аппарат переменного тока (AC) либо универсальный (AC/DC). Очень удобны модели инверторного типа: к их достоинствам относится компактность, легкость регулировок, стабильность процесса сварки.

При покупке оборудования важно правильно определить необходимую для работы силу тока. Выбор делают исходя из толщины соединяемых деталей и типа шва. Например, для сварки металла толщиной 2 мм с отбортовкой кромок сила тока должна достигать 80 – 85 А. Если же работать с заготовкой толщиной в 4 мм и выбрать соединение встык, нужна сила тока до 150 А. Для сварки более толстого металла (до 5 – 6 мм) приходится делать двухстороннее соединение – сила тока может превышать 200 А (подробные рекомендации представлены в таблице).

Рекомендации специалистов. Выбирая сварочное оборудование, обратите внимание на модели BRIMA TIG-200 AC/DC и BlueWeld Prestige TIG 222 AC/DC HF/Lift. Они имеют микропроцессорное управление, бесконтактное высокочастотное возбуждение дуги, функцию форсирования дуги. Контроль рабочих параметров упрощается за счет электронного дисплея. Максимальное значение сварочного тока достигает 200 А. У аппарата BlueWeld предусмотрена защита от короткого замыкания и перепадов напряжения, есть возможность подключения водяного охлаждения для продолжительной работы без угрозы перегрева. Если вам нужен аппарат с большим значением силы тока, подойдет аргонодуговая установка СЭЛМА УДГУ-251 АC/DC (250 А), работающая от трехфазной сети. В конструкции предусмотрены колеса для удобства перемещения.

Также аргонодуговая сварка требует применения дополнительного оборудования: газового баллона, рукавов для соединения с рабочим инструментом, горелки. Оснасткой являются неплавящиеся вольфрамовые электроды и присадочный пруток (параметры выбора приведены в таблице).

Подготовка поверхности металла

Важным этапом является очистка кромок заготовок. Прежде всего нужно провести механическую обработку и обезжиривание. Для удаления жировых и масляных следов используют ацетон или другой растворитель. Также может потребоваться разделать кромки – обычно это необходимо заготовкам толщиной свыше 4 мм. Данный процесс заключается в их скосе, чтобы сварочная ванна находилась ниже поверхности детали – для формирования корня шва. Чтобы исключить прожоги, оставляют небольшое притупление. Для тонких деталей применяется метод отбортовки, то есть кромки загибаются под прямым углом относительно листа таким образом, чтобы при стыковке они плотно прилегали друг к другу. Правильная подготовка кромок перед аргонной сваркой алюминия поможет снять деформацию и напряжение в заготовке и повысит качество формирования шва.

Важно удалить с металла оксидную пленку. С этой целью кромки заготовок на ширине до 30 мм подвергают абразивной обработке, например, проходятся наждачной бумагой. Может использоваться и напильник.

Рекомендации специалистов. Чтобы обеспечить эффективный отвод тепла, заготовку размещают на стальной или медной прокладке. Особенно важна такая мера при работе с тонкими листами – это поможет избежать прожогов.

Алгоритм сварки

После того как детали будут готовы к сварке, необходимо правильно настроить сварочный ток, выбрать электрод нужного диаметра и присадочную проволоку. Воспользуйтесь информацией, приведенной ниже. Если сварочный аппарат двухрежимный, его нужно перевести в режим переменного тока (АС).

Таблица

| Способ формирования шва | Сила тока, А | Толщина заготовки, мм | Диаметр электрода, мм | Диаметр проволоки, мм |

| С отбортовкой кромок | 45 – 50 | 1,0 | 1,0 | – |

| 70 – 75 | 1,5 | 1,6 – 2,0 | – | |

| 80 – 85 | 2,0 | 1,6 – 2,0 | – | |

| Встык, односторонний | 55 – 75 | 2,0 | 1,5 – 2,0 | 1,0 – 2,0 |

| 100 – 120 | 3,0 | 3,0 – 4,0 | 2,0 – 3,0 | |

| 120 – 150 | 4,0 | 3,0 – 4,0 | 2,0 – 3,0 | |

| Встык, двусторонний | 120 – 180 | 4,0 | 3,0 – 4,0 | 3,0 – 4,0 |

| 200 – 250 | 5,0 | 4,0 – 5,0 | 3,0 – 4,0 | |

| 240 – 270 | 6,0 | 4,0 – 5,0 | 3,0 – 4,0 |

Рекомендации специалистов. Начало сварочных работ ведется на большем значении тока, так как необходимо хорошо прогреть металл. По мере формирования шва ток нужно убавлять, так как тепло распространяется по траектории стыка – это поможет избежать прожогов.

Рекомендации специалистов. Начало сварочных работ ведется на большем значении тока, так как необходимо хорошо прогреть металл. По мере формирования шва ток нужно убавлять, так как тепло распространяется по траектории стыка – это поможет избежать прожогов.

Важно правильно подобрать интенсивность подачи инертного газа. Во многом это зависит от силы тока и скорости ведения горелки. Например, при сварке алюминиевого листа толщиной в 1 мм с силой тока до 50 А расход аргона составляет 4 – 5 л/мин. Если приходится обрабатывать деталь толщиной в 4 – 5 мм, а значение сварочного тока превышает 150 А, расход увеличивается до 8 – 10 л/мин. Чрезмерная подача аргона в зону сварки может стать причиной подмешивания в газ воздуха, что негативно скажется на формировании шва. Если же, напротив, газа недостаточно, не удастся добиться эффективной защиты сварочной зоны от кислорода.

Рабочий процесс начинается с продувки газом. Для этого горелку включают на 20 секунд. Подносят рабочую часть к металлу на расстоянии до 2 мм – это оптимальное расстояние для возбуждения электрической дуги. Важно помнить, что аргонная сварка алюминия, впрочем, как и других металлов, не терпит разжигания дуги касанием. Поток аргона защищает зону сварки от кислорода, а электродуга расплавляет кромки и присадочную проволоку (при ее использовании). Для формирования шва следует держать горелку так, чтобы электрод был расположен под углом в 70 – 80° относительно детали.

Если вы используете присадочную проволоку, она должна подаваться под прямым углом относительно электрода. Проволока движется перед электродом, так удается лучше защитить шов. Подача присадочного материала осуществляется короткими возвратно-поступательными движениями. Процесс заключается в том, что проволока приближается к поверхности и касается кончиком, затем направляется назад и вверх. Недопустимы поперечные движения электрода и проволоки. Чтобы шов был равномерным, движения сварщика должны быть плавными. Если делать резкие движения, металл может разбрызгиваться.

Рекомендации специалистов. При аргонной сварке алюминия на протяжении всего шва старайтесь соблюдать одинаковое расстояние между электродом и заготовкой – оно должно быть не более 1,5 – 2,5 мм. Чем оно меньше, тем короче будет дуга, а металл расплавится равномерно. В итоге вы получите эстетичное и прочное соединение.

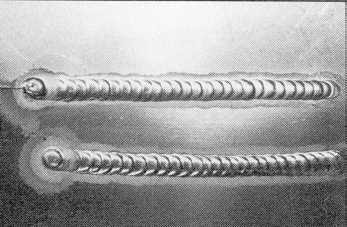

Из-за усадки алюминия при нагреве расплавленный металл быстро застывает. Поэтому углубление в конце шва при охлаждении может лопнуть. Чтобы этого не случилось, необходимо в конце шва направить дугу в обратную сторону и заварить это углубление. После окончания следует продуть горелку газом – не более 10 секунд. Как определить качество шва? Он должен иметь одинаковую ширину, а его структура – напоминать чешуйки. При этом не должно быть пузырей, наплывов и непроваров.

Вот и все, что нужно знать об аргонной сварке алюминия на начальном уровне. Надеемся, что наша статья помогла вам разобраться в технологии и особенностях процесса. Чтобы приступить к работе, вам понадобится оборудование для TIG-сварки. Купите его в нашем интернет-магазине и как можно быстрее приступайте к работе!

Описание технологии сварки алюминия

Алюминий — это металл, который очень сложно поддается свариванию. Если не знать технологию работы, то даже при наличии инверторного сварочного аппарата выполнить работы своими руками не получится. Кроме того, что сварочный шов нужно снабжать постоянным током, и иметь для этого специальное оборудование, алюминий имеет множество особенностей.

Чтобы правильно выполнить сварочный шов, еще до начала нужно ознакомиться с особенностями металла, его подготовкой, а также подготовить нужное оборудование.

Особенности сварки алюминия

Алюминий подаётся свариванию не так просто, как другие стали. Работы с тонким железом или с нержавеющим материалом намного проще. Основными особенностями этого металла являются:

- Образование оксидной пленки. Когда алюминий взаимодействует с кислородом, на нём образуется плёнка дюралюминия. Это плёнка более тугоплавкая, а возникает даже от взаимодействия с кислородом. До начала ее нужно удалить при помощи растворителей, а если она тонкая, то наждачной бумагой. Из-за этой плёнки возникнут проблемы с соединением алюминия в монолитный шов. Чтобы работа прошла успешно, зону сварки нужно защитить от кислорода. Один из вариантов сделать это — использовать аргоновую сварку (ТИГ , TIG).

- Высокая текучесть. Под воздействием высоких температур алюминий быстро теряет прочность. Расплавленный верхний слой может деформировать нижний слой. При этом уровень перегрева определить сложно, работая даже с переменным током. Определить изменение температуры металла методом изменения цвета не получиться, ведь цвет алюминия не меняется при нагреве.

- Алюминий легко деформируется. Чтобы этого не случилось, следует использовать присадочные материалы в виде железа или керамики.

- У алюминия низкий модуль упругости. Поэтому начинающим сложно выполнить работу так, чтобы не деформировать изделия. Для облегчения следует включить настройки оптимального режима. Также рекомендуется подогревать конструкцию газовой горелкой.

- В швах возможно появление пористых участков. Если в швах будет кремний, возможно появление мелких трещин. Всё это ослабляет сварочные швы.

- Несмотря на текучесть, у алюминия высокая теплопроводность. Для его сваривания нужно использовать профессиональное оборудование и мощные источники тока. Осциллятор помогает упростить процесс.

- Сварочные швы могут потрескаться ещё в процессе. Чтобы этого не случилось, в швы добавляют модификаторы, препятствующие появлению изменений в момент застывания. Чтобы не ослабить конструкцию, не рекомендуется располагать швы близко друг другу.

Все вышеописанные факторы следует учитывать при работе с этим металлом. Ещё до начала желательно знать марку алюминия и особенности именно этого сплава. Это информация значительно облегчит процесс и поможет выбрать оптимальный режим. При сваривании алюминия неустановленной марки возникают дополнительные затруднения, избежать которых очень сложно.

Способы сварки алюминия

Далеко не все существующие методы сваривания металлов подходят для алюминия. Подходящими методами для соединения этого металла являются следующие:

- В среде инертных газов. Выполняется при помощи вольфрамовых электродов.

- Полуавтоматическая MIG (например, при помощи плазменной Оверман). Выполняется в среде защитного газа (флюса). Для сваривания используется точечная проволока (или пруток), подача которой происходит автоматически.

- Электродуговая сварка угольным электродом. Используется редко, подходит только для самых простых швов.

- Сварка покрытыми электродами MMA.

- Лазерная.

Важно! Для сваривания алюминия не получиться использовать ток с прямой полярностью. Для соединения деталей нужно катодное распыление, которые не получится достигнуть таким методом.

Выбор методов сварки должен зависеть от площади контактных поверхностей, возможности использования профессионального оборудования, наличия опыта у мастера. Чем меньше известно о свариваемом металле и чем меньше опыта у мастера, тем медленнее нужно проводить работы (например, припой). В таком случае нужно использовать методы, позволяющие существенно замедлить процесс.

Режимы аргонодуговой сварки алюминия вольфрамовым электродом:

| Толщина металла, мм | Диаметр вольфрамового электрода, мм | Диаметр присадочной проволки, мм | Сила тока в аргоне, А | Сила тока в гелии, А |

|---|---|---|---|---|

| 1 – 2 | 2 | 1 – 2 | 50 – 70 | 30 – 40 |

| 4 – 6 | 3 | 2 – 3 | 100 – 130 | 60 – 90 |

| 4 – 6 | 4 | 3 | 160 – 180 | 110 – 130 |

| 6 – 10 | 5 | 3 – 4 | 220 – 300 | 160 – 240 |

| 11 – 15 | 6 | 4 | 280 – 360 | 220 – 300 |

Подготовка материалов перед сваркой

Алюминий — очень капризный металл, если говорить о его сваривании. В домашних условиях перед обработкой этого металла нужно тщательно его подготовить.

Особенности обработки металла выглядит так:

- До начала работа электродом нужно применить очиститель для алюминия. В качестве очистителя может применятся уайт спирит, авиационный бензин или ацетон.

- Кроме обезжиривания, нужно обработать металл обычной наждачной бумагой. Трением обеспечивается увеличение абразивности в месте соединения поверхностей. Этот способ обработки позволит деталям лучше соединиться и удалит оксидную пленку. Ремонтные работы с металлом, с которого не удалена оксидная пленка, не рекомендуется. Если обработать такой металл, возможны дефекты сварки, нарушение шва или быстрая трещина в дальнейшем.

- После обработки обезжиривателем стоит выполнить разделку кромки. Если толщина свариваемых металлов до 2 мм, это делать не обязательно. Металлы толщиной свыше 4 миллиметров обязательно перед пайкой поддают разделыванию кромки.

- Не все режимы работы инвертора позволят правильно работать с металлом, поэтому до начала работы следует подключить специальную приставку для инвесторов, которая контролирует температуру. Приставка не позволит алюминию перегреться. Таким образом получится избежать перегрева сплавов.

Совет! Используя покрытые электроды, можно заварить электросваркой металл без разделки кромки толщиной 20 миллиметров. В остальных случаях разделка кромки необходима.

До выполнения работ следует ознакомиться со всеми ОСТ, касающимися данных работ. К ним относят:

- ГОСТ 14806-80:

- ГОСТ 27580-88;

- ГОСТ 14771-76.

Кроме вышеперечисленных работ с металлом, до того, как начнется сварка, обязательно нужно приготовить на рабочее место ведро с песком и по возможности ведро холодной воды. Чтобы избежать возгорания, лучше убрать все легковоспламеняющиеся жидкости и предметы с рабочего места и только после этого приступать к работам.

Оборудование для сварки алюминия

Без наличия специального оборудования выполнить даже самые простые сварочные работы не получится. В числе самых необходимых для работы значатся:

- Сварочный аппарат (например, Аврора Про). Он и источник питания, и инвертор, преобразующий ток (АС/ДС). Аппарат должен иметь регулируемую схему подачи тока. Только в таком случае получится подобрать нужный режим именно для данного металла.

- Электроды. Лучше всего выбирать электроды с покрытием или проволоку-присадку, если нужно выполнить минимальный объем работы. При помощи присадочной проволоки проводится процесс соединения деталей газом. Она подходит не всем металлам, а в случае с неустановленной марка алюминия использовать присадочную проволоку нельзя.

- Баллоны с газом. Они нужны только при использовании газового метода, редко применяемого в домашних условиях. Если выбран именно газовый метод, к баллону нужны также шланги.

- Рабочее заземление для всех аппаратов. Процесс сваривания является одним из самых опасных, поэтому без рабочего заземления начинать выполнение сварки запрещено.

- Краги и спецодежда. Одежда, используемая в таких случаях должна быть огнеупорной и защищать всю поверхность тела от искр. Работать рекомендуется только в перчатках.

- Защитная маска. Рекомендуемой является «Хамелеон», она наиболее удобна. Без использования сварочной маски проводить работы опасно, ведь даже от кратковременного воздействия сварочных огней на зрение можно полностью ослепнуть.

Стоимость защитных масок, перчаток и одежды может быть большей, чем инструментов. Однако эти средства защиты пригодятся ещё не раз, к тому же они жизненно необходимы. Проводя работы без средств защиты можно получить необратимые последствия и сильно испортить здоровье.

Важно! Обычные защитные очки не подходят для проведения сваривания. Нужно использовать именно сварочную маску, хотя цена на нее выше.

Пошаговое описание процесса сварки

После подготовки всех используемых материалов и инструментов, начинается непосредственно сварка. Пошаговая инструкция выглядит так:

- По свариваемой поверхности распределяется флюс. Он улучшит свойства металла.

- При помощи газа поверхность подогревается. Это убережет от деформации и преждевременного расплавления.

- При помощи электрической дуги электродом распределяются сварочная масса по поверхности шва на протяжении всей длины кромок. Ещё горячим шов можно поправить.

- Изделия оставляют до полного остывания.

- Когда изделие полностью остыло, можно проверить на прочность. При желании укрепить шов процедуру повторяют по уже имеющемуся шву.

Как выполнить работу только при помощи газовой горелки без аргона смотрите на видео.

Вышеописанная информация показывает, что даже при отсутствии опыта можно выполнить простую сварку алюминия в домашних условиях. Чтобы работы прошли успешно, нужно подготовить все инструменты и материалы заранее, узнать марку свариваемых частей и исследовать их свойства. Правда, мастеру без опыта работы сделать это будет очень сложно. Но при изучении свойств металла, тщательной подготовке и использованию средств защиты получиться выполнить простое соединение. Хотя алюминий — это капризный и тяжелый металл, справиться с ним под силу.

Сварка алюминия – как правильно варить алюминий в домашних условиях

Сварка алюминия затруднена многими факторами (в первую очередь его характеристиками), но специалисты постоянно работают над совершенствованием технологий, позволяющих надежно соединять детали, выполненные из данного металла и его сплавов. Сам алюминий и его сплавы отличаются поистине уникальными свойствами: небольшим удельным весом, высокой электро-, а также теплопроводностью, устойчивостью к механическим нагрузкам.

Процесс сварки алюминия

Чем объясняется плохая свариваемость алюминия

Сложности и особенности сварки алюминия и его сплавов объясняются целым рядом уникальных свойств этого металла.

- Основная трудность тепловой обработки алюминия состоит в том, что поверхность данного металла всегда покрыта окисной пленкой, которая отличается очень высокой температурой плавления – 20440 (сам металл плавится при значительно более низкой температуре – 660 градусов).

- Капли расплавленного алюминия, которые образуются в сварной зоне, моментально покрываются тугоплавкой окисной пленкой, которая препятствует формированию сплошного шва. Это определяет некоторые особенности сварки алюминия: сварную зону надежно защищают от взаимодействия с окружающим воздухом, для чего используется газ аргон.

- В расплавленном состоянии алюминий обладает высокой текучестью, что серьезно затрудняет процесс формирования сварочной ванны. Именно поэтому технология сварки алюминия предполагает использование специальных теплоотводящих подкладок.

- В составе алюминия содержится растворенный водород, который при застывании расплавленного металла стремится выйти наружу. Это способствует образованию в шве пор, а также кристаллизационных трещин. Кроме того, сплавы данного металла характеризуются повышенным содержанием в них кремния, что также способствует образованию трещин, возникающих при охлаждении деталей.

Трещина в сварном шве, возникшая в результате нарушения технологии работ

- Алюминий обладает приличным коэффициентом линейного расширения. По этой причине происходит значительная усадка металла при его застывании, что ведет к серьезным деформациям соединяемых деталей.

- Сварка алюминия и его сплавов осуществляется на высоких значениях сварочного тока. Это объясняется тем, что данный металл отличается высокой теплопроводностью. Примечательно, что при сварке стали (а у нее температура плавления выше, чем у алюминия) используются токи меньшей силы (в 1,2–1,5 раза).

- Сварка деталей из данного металла (особенно сварка алюминия в домашних условиях) часто затруднена и тем, что точную марку сплава, из которого изготовлены соединяемые детали, определить очень сложно. Это серьезно осложняет выбор режимов сварки и используемых для ее выполнения методов.

Какие методы применяют для сварки алюминия

Для сварки алюминия могут использоваться разные методы, предполагающие применение различных материалов и оборудования, специальных средств для защиты сварочной зоны (инертные газы и флюсы).

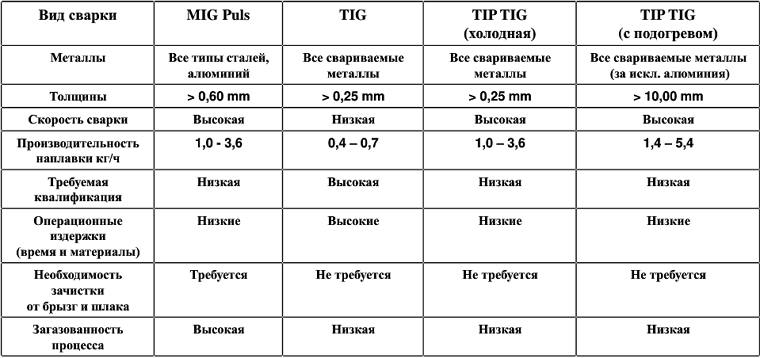

Сравнительная оценка типов сварки (нажмите, чтобы увеличить)

Среди методов выполнения сварки алюминия и в домашних, и в производственных условиях наибольшее распространение получили следующие:

- сварка, осуществляемая в среде инертных газов, для выполнения которой используется вольфрамовый электрод (AC TIG);

- полуавтоматическая сварка, также проходящая в среде защитных газов, для выполнения которой используется специальная проволока, подаваемая в автоматизированном режиме (DC MIG);

- сварка, при которой применяются электроды, покрытые специальным составом (MMA).

Задавая себе вопрос о том, как варить алюминий, чтобы получить надежное соединение, важно понимать, что для этого необходимо разрушить оксидную пленку, формирующуюся на поверхности металла. Чтобы решить эту задачу, для сварки применяют постоянный ток, а полярность устанавливают обратную. В данном случае добиваются эффекта катодного распыления, с помощью которого и удается разрушить такую тугоплавкую пленку.

Сваривать алюминий постоянным током, используя прямую полярность, не получается: в таких условиях не создается эффекта катодного распыления.

Как осуществляется подготовка металла к сварке

Вне зависимости от того, в каких условиях свариваются детали из алюминия – производственных или домашних, необходимо тщательно подготовить кромки этих деталей. Такая подготовка заключается в следующем.

- Поверхности деталей, которые предстоит сваривать (а также присадочный материал) очищаются от грязи, масла и жира. Чтобы обезжирить поверхности, их обрабатывают уайт-спиритом, ацетоном, авиационным бензином и любым другим растворителем.

- К подготовке относится и разделка кромок свариваемых деталей, которую выполняют, если в этом есть необходимость. Если сварку деталей из данного металла проводят не с помощью покрытых электродов, то разделку кромок следует производить при толщине соединяемых деталей, превышающей 4 мм. Если же для сварки применяются электроды, то разделку кромок выполняют, когда толщина деталей превышает 20 мм. Если сваривать предстоит алюминиевые листы толщиной, не превышающей 1,5 мм, то их торцы отбортовывают перед выполнением соединения.

- С поверхности деталей из данного металла перед выполнением их сварки необходимо удалить оксидную пленку. Для такой процедуры используется напильник или щетка с ворсинками из нержавеющей стали, с помощью которых с кромок соединяемых заготовок (на ширине 25–30 мм) удаляется оксидная пленка.

Обработка места сварки проникающим составом с целью выявления дефектов и определения места наложения шва

Нередко, когда выполняется сварка алюминия в домашних условиях, для удаления окисной пленки используют химические средства: каустическую соду, бензин. Если кромки соединяемых деталей обрабатываются каустической содой, после такой обработки необходимо промыть их проточной водой.

Сварка при помощи электродов со специальным покрытием

Посредством электродов со специальным покрытием выполняют сварку конструкций из алюминия, к которым не предъявляются повышенные требования по надежности и прочности соединения. Чаще всего именно таким способом выполняют сварку алюминия своими руками в домашних мастерских. К основным недостаткам данного способа сварки (с его помощью соединяют детали, толщина которых превышает 4 мм) следует отнести:

- низкую прочность сварного шва, а также его высокую пористость;

- интенсивное разбрызгивание расплавленного металла;

- достаточно сложную отделяемость шлака от поверхности шва, что может вызвать коррозию последнего.

Используя покрытые электроды и соответствующее оборудование, можно сваривать детали как из технически чистого алюминия, так и из сплавов данного металла. Наиболее популярными марками электродов, с помощью которых можно сваривать практически все виды алюминиевых сплавов, являются УАНА и ОЗАНА, пришедшие на смену устаревшим ОЗА-1 и ОЗА-2.

Электроды марки ОЗАНА-1 оптимально подходят для сварки чистого алюминия, а ОЗАНА-2 – для соединения заготовок из сплавов данного металла с кремнием (АЛ-4, АЛ-9, АЛ-11).

Электроды Kobatek для сварки алюминиевых сплавов

С использованием таких электродов сварочные работы выполняют на постоянном токе, подключаемом в обратной полярности, что следует учитывать, выбирая оборудование для выполнения работ в производственных и домашних условиях. Для выбора величины сварочного тока можно пользоваться несложным правилом: на 1 мм диаметра электрода необходимо 25–30 А постоянного тока.

При сварке деталей, характеризующихся средней, а также большой толщиной, необходим предварительный прогрев соединяемых деталей, для чего можно использовать газовую горелку. Когда требуется заварить детали значительной толщины, выполняется локальный прогрев места будущего соединения. Использование предварительного прогрева деталей (от 250 до 4000 – зависит от толщины металла), а также медленного охлаждения позволяет эффективно проплавить металл даже при сварке на небольших токах, минимизировать риск появления кристаллизационных трещин и деформации готовой конструкции.

Поскольку алюминиевые электроды плавятся достаточно быстро, следует выполнять сварочные работы с высокой скоростью. Очень важно обеспечить непрерывность сварки, осуществляемой посредством одного электрода. Обрыв дуги в таком случае приведет к тому, что конец электрода и кратер шва покроются шлаковой коркой, препятствующей повторному разжиганию.

Следует также учитывать, что при сварке алюминия электродом не совершаются поперечные колебания.

Удалять шлак следует, как только закончилась сварка. Затем необходимо промыть очищенный шов горячей водой, а после обработать металлической щеткой. Это делается для того, чтобы удалить остатки шлака со всех уголков шва (в противном случае он может стать источником развития коррозионных процессов).

Сварка по данной технологии используется преимущественно для выполнения работ в домашних мастерских и на небольших ремонтных предприятиях. Для такой сварки не придется приобретать дорогостоящее оборудование, а также расходные материалы, но выполнять с ее помощью ответственные работы не рекомендуется. Что удобно, при этом можно использовать даже то оборудование, которое изготовлено своими руками.

Сварка с применением защитного газа

Сварка алюминия, которая предполагает применение защитного газа, может считаться наиболее распространенной технологией. Она позволяет получать соединения, отличающиеся высокой надежностью, прочностью и эстетичностью.

Прутки алюминиевые (присадочные) для сварки

Основными расходными материалами сварки по данной технологии являются вольфрамовые электроды (Ø 1,6–5 мм) и прутки (Ø 1,6–4 мм), используемые в качестве присадки. Защитными газами могут быть гелий или аргон, отличающиеся высокой чистотой.

Эффективное разрушение оксидной пленки, обязательно присутствующей на поверхности соединяемых заготовок, обеспечивается посредством запитывания сварочной дуги от источника, выдающего переменный ток. Все режимы сварочного процесса, которые зависят от типа выполняемого соединения и толщины соединяемых деталей, подбираются по специальным таблицам. К таким режимам, в частности, относятся диаметр вольфрамового электрода, а также присадочного прутка, величина силы сварочного тока, значение скорости, с которой подается защитный газ.

Ориентировочные параметры сварки при работе с аргоном

Имея соответствующее оборудование и расходные материалы, сварку по данной технологии можно с успехом выполнять и в домашних условиях, получая с ее помощью качественные, красивые и надежные соединения. Чтобы научиться выполнять сварку в среде защитных газов своими руками, можно посмотреть обучающее видео и запомнить нескольких несложных правил ее выполнения.

- Между вольфрамовым электродом и горизонтальной поверхностью соединяемых деталей следует выдерживать угол, равный 70–80 градусов.

- Угол между вольфрамовым электродом и присадочным прутком должен составлять порядка 90 градусов.

- Длина дуги должна находиться в интервале 1,5–2,5 мм.

- При формировании шва первым двигается присадочный пруток и только за ним горелка (так обеспечивается эффективная защита сварного шва).

- Подача присадочного прутка в зону сварки осуществляется так, как будто вы держите в руках кисть, которой рисуете картину. Кончик присадочного прутка подводят к краю сварочной ванны, касаясь ее, а затем отводят назад и вверх. Поперечные движения электродом и присадочным прутком, что важно, совершать не рекомендуется. Очень хорошо можно изучить данный процесс, используя соответствующее видео.

- Чтобы исключить перегрев соединяемых деталей и прожог тонких листов, а также обеспечить быстрый отвод тепла из зоны сварки, под них помещают стальную или медную подкладку, выполняющую роль радиатора.

- Подача защитного газа в зону сварки включается за несколько секунд до начала ее выполнения (3–5), а выключают подачу спустя некоторое время (5–7 секунд) после обрыва дуги.

Выполняя сварку деталей из алюминия в среде защитных газов, необходимо очень тщательно следить за такими параметрами процесса, как скорость сварки и расход газа, так как они оказывают серьезное влияние на качество формируемого шва. При слишком большом расходе газа, например, в зону сварки будет засасываться воздух, что ухудшит ее защиту. Эффективная защита зоны сварки также не будет обеспечена в том случае, если расход газа слишком маленький, а скорость выполнения соединения слишком высока.

Очевидно, что при наличии соответствующего оборудования и навыков выполнения подобных работ вполне можно выполнять сварку деталей из алюминия своими руками по данной технологии в условиях домашней мастерской или гаража.

Использование полуавтоматического оборудования

Высокую эффективность при сварке деталей, выполненных из алюминия и его сплавов, демонстрируют импульсные полуавтоматы. Оксидная пленка на поверхности металла при использовании такого оборудования разбивается за счет импульса высокого напряжения, который, кроме того, «вбивает» в сварочную ванну капли расплавленного электродного материала. Такая технология позволяет получать плотные, качественные, красивые и надежные сварные соединения.

Для сварки в домашних условиях такое оборудование практически не используется, так как стоимость его достаточно высока. Домашние мастера, желающие выполнять соединение деталей из алюминия с использованием полуавтоматического оборудования, используют обычные аппараты, подвергая их незначительной переделке.

Отметим при этом следующий факт. Хотя сварка алюминия с использованием вольфрамового электрода и присадочного прутка и отличается меньшей скоростью, чем полуавтоматическая (в три раза), с ее помощью швы получаются более качественными.

Применение как импульсного, так и обычного полуавтоматического оборудования для сварки деталей из алюминия имеет ряд важных особенностей, которые обязательно необходимо учитывать.

- Сварка выполняется только на постоянном токе обратной полярности.

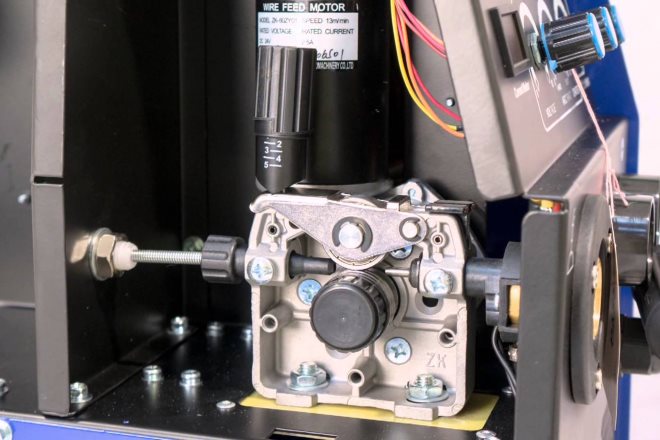

- Мягкая алюминиевая проволока при подаче в зону сварки по специальному рукаву может образовывать петли. Чтобы предотвратить образование таких петель, необходимо применять 4-роликовый подающий механизм, использовать более короткий подающий рукав, во внутреннюю часть которого вставляется тефлоновый вкладыш, значительно снижающий силу трения.

- Алюминиевая проволока, которая имеет значительный коэффициент расширения, может при нагреве застревать в наконечнике подающего устройства. Чтобы этого не происходило, необходимо использовать специальные наконечники для алюминия, которые маркируются буквами «AL», либо обычные наконечники, диаметр которых несколько больше, чем диаметр используемой проволоки.

- Подача алюминиевой проволоки, которая плавится значительно быстрее, чем стальная, должна быть выше. В противном случае расплавленная проволока, не успевающая попасть в зону сварного шва, будет постоянно выводить из строя наконечник.

Регулятор силы подачи проволоки

Естественно, выбирая марку алюминиевой проволоки для сварочных работ, необходимо учитывать состав материала, детали из которого будут соединяться с ее помощью. Если же информацией о составе свариваемого материала вы не обладаете, то подбирать проволоку придется экспериментальным путем.

Кроме вышеперечисленных методов, также используется контактная сварка алюминия, реализовать которую в домашних условиях достаточно сложно. Объясняется это тем, что для выполнения такой сварки необходимы специальное оборудование, соответствующие знания и опыт выполнения таких работ. Редко используется в домашних условиях и холодная сварка деталей из алюминия, предполагающая их сжатие под огромным давлением, под действием которого разрушается оксидная пленка на их поверхности.

Сварка алюминия

Алюминий обладает широким спектром достоинств: небольшая масса; высокая тепло- и электропроводность; устойчивость к механическим нагрузкам. Данные преимущества способствует активному использованию данного металла в различных сферах деятельности. Одним из немногих недостатков алюминия является плохая свариваемость. Качественно выполненная сварка по алюминию по силам исполнителю любого уровня. Однако, для этого необходимо строго следовать рекомендациям и выполнять работы строго поэтапно.

Алюминий обладает широким спектром достоинств: небольшая масса; высокая тепло- и электропроводность; устойчивость к механическим нагрузкам. Данные преимущества способствует активному использованию данного металла в различных сферах деятельности. Одним из немногих недостатков алюминия является плохая свариваемость. Качественно выполненная сварка по алюминию по силам исполнителю любого уровня. Однако, для этого необходимо строго следовать рекомендациям и выполнять работы строго поэтапно.

- Чем обусловлена низкая свариваемость алюминия

- Как правильно варить алюминий

- Методы сварки алюминия

- Ручная дуговая сварка алюминия электродами

- Автоматическая дуговая сварка

- Газовая сварка

- Полуавтоматическая сварка

- Сварка в среде инертных газов

- Электрошлаковая сварка

- Лазерная сварка

- Плазменная сварка

- Электронно-лучевая сварка

- Сварка алюминия в домашних условиях: возможно ли?

Чем обусловлена низкая свариваемость алюминия

Существует несколько причин, по которым алюминий обладает низким уровнем сваривания:

- Изделия из алюминия и его сплавов покрыты тугоплавкой оксидной пленкой, обладающей большей плотностью и температурой плавления, чем сам металл. Это усложняет сварочный процесс и способствует загрязнению наплавленного металла.

- Формирование сварочной ванны затрудняется из-за высокой текучести алюминия в расплавленном состоянии. Поэтому рекомендуется использование теплоотводящих подкладок.

- Высокий коэффициент линейного расширения приводит к деформации соединения во время его остывания.

- Состав алюминия включает водород, который уменьшает пластичность и прочность металла. При застывании водород стремится выйти наружу, что способствует образованию дефектов в шве: поры и трещины.

- Высокая теплопроводность данного металла требует проводить сварку с помощью мощных источников тепла.

Как правильно варить алюминий

Сварочный процесс начинается с предварительной подготовки рабочих кромок. Главная цель – очистка поверхности, которая проводится в несколько этапов:

- заготовки нужно тщательно зачистить с помощью химических составов;

- после высыхания поверхность необходимо обезжирить любым растворителем: ацетон, авиационный бензин, уайт-спирит или другой жидкостью;

- если свариванию подлежат изделия толщиной свыше 4 мм., то кромки следует разделать;

- завершающей процедурой является очищение кромок от оксидного слоя; для этого применяются следующие инструменты: напильник, наждачная бумага, щетка с ворсинками из стали.

Методы сварки алюминия

Для работы с алюминием и его сплавами применяются различные методы соединения, подразумевающие использование разного оборудования и материалов. Далее мы рассмотрим, как правильно сваривать алюминий по каждой отмеченной технологии.

Ручная дуговая сварка алюминия электродами

1. Ручная дуговая сварка алюминия покрытыми электродами (технология ММА). Данный способ применяется для неответственных конструкций из чистого алюминия и его сплавов: AlSi, AlMg и AlMn; толщина изделий не превышает 4 мм.

1. Ручная дуговая сварка алюминия покрытыми электродами (технология ММА). Данный способ применяется для неответственных конструкций из чистого алюминия и его сплавов: AlSi, AlMg и AlMn; толщина изделий не превышает 4 мм.

Этот метод обладает несколькими недостатками:

- пористость и низкая прочность шва подразумевает невысокое качество соединения;

- большое количество брызг расплавленного металла;

- плохая отделяемость шлаковой корки, которая может вызвать коррозию.

Сваривание выполняется постоянным током обратной полярности без поперечных колебаний. Силу тока следует рассчитывать следующим образом: 25-30 А на 1 мм. электрода.

Для сварки алюминия предназначены несколько марок электродов: ОЗА, ОЗАНА и УАНА. Полный перечень представлен в разделе “Электроды по алюминию”.

Для получения более качественного соединения рекомендуется подогреть детали перед сваркой: изделия средней толщины до температуры 250-300°С, для массивных конструкций – до 400°С.

Полная информация представлена в статье “Сварка алюминия электродами”.

[ads-pc-2][ads-mob-2]

2. Ручная дуговая сварка также может осуществляться угольными электродами. Данный метод предназначен для неответственных конструкций. Сварка алюминия угольным электродом производится постоянным током прямой полярности. При работе с изделиями толщиной более 2,5 мм выполняется разделка кромок. Диаметр прутка составляет от 2 до 8 мм. Флюс наносится на стержень или на рабочую поверхность в виде пасты.

3. Ручная дуговая сварка вольфрамовым электродов проводится в инертном газе (технология AC TIG). Данный способ является самым распространенным, применяется в тех случаях, когда к соединению предъявляются высокие требования по следующим свойствам: прочность и эстетичность. При работе используются стержни диаметром от 1,6 до 5 мм. и присадочные прутки – от 1,6 до 4 мм. в поперечном сечении.

Сварка алюминия вольфрамовым электродом проводится в защитной среде из аргона или гелия. Питание электрической дуги осуществляется от источника переменного тока, что позволяет разрушать оксидную пленку.

- Угол между электродом и рабочей поверхностью должен составлять 70-80°; между присадочной проволокой и электродом – 90°. Длина дуги – от 1,5 до 2,5 мм.

- Присадка подается короткими возвратно-поступательными движениями. Поперечные движения электрода и присадочного прутка недопустимы.

- Горелка движется вслед за прутком.

- Под алюминиевое изделие следует класть прокладку из меди и стали, которая будет выполнять теплоотводящую роль. Это исключит образование дыр, особенно при работе с тонким металлом.

- Размеры сварочной ванны должны быть минимальными.

- Подача аргона начинается за 5-7 секунд до возбуждения дуги, а выключается через 5-7 секунд после её обрыва.

Автоматическая дуговая сварка

На фото: автоматическая сварка под флюсом. Сваривается сталь, картинка приведена для общего представления процесса.

Автоматическая сварка алюминия производится полуоткрытой дугой по слою флюса или закрытой дугой под флюсом.

В первом случае используются плавящиеся электроды и фторидно-хлоридные флюсы. С обратной стороны сварного соединения рекомендуется использовать стальную подкладку, что поможет избежать протеков расплавленного металла. Сваривание осуществляется постоянным током обратной полярности. Высокая концентрация энергии обеспечивает глубокое проплавление основного металла. Достаточно мощная дуга хорошо прогревает изделие, поэтому предварительный подогрев не нужен. Также нет необходимости в скосе кромок при работе с деталями толщиной более 20-25 мм.

Автоматическая сварка под флюсом проводится расщепленным электродом (т.е. двумя электродными проволоками, одновременно подаваемыми в сварочную ванну) с применением переменного или постоянного тока обратной полярности. Необходимо использовать флюсы с пониженной электроводностью.

Газовая сварка

В качестве горючего газа, чаще всего, используется ацетилен, расход которого (по мощности горелки) должен составлять 100 л/ч на 1 мм. толщины свариваемого изделия.

В качестве горючего газа, чаще всего, используется ацетилен, расход которого (по мощности горелки) должен составлять 100 л/ч на 1 мм. толщины свариваемого изделия.

Также исполнителю понадобится присадочный пруток, представляющий собой проволоку из алюминия или его сплавов. Ее диаметр зависит от толщины рабочего изделия и варьируется в диапазоне от 1,5 до 5,0 мм.

Данная технология подразумевает использование специальных флюсов, которые предотвращают окисление металла и способствуют удалению оксидов. Флюс вводится в рабочую зону либо вместе с присадочным прутком, либо в виде пасты на свариваемые кромки. Флюсы удаляются после сварки посредством промывания сварных швов теплой водой или двухпроцентным раствором хромовой кислоты.

Полуавтоматическая сварка

Технология DC MIG подразумевает осуществление сварки в защитной среде, специальная проволока подается в автоматизированном режиме. На производстве исполнители применяют импульсные полуавтоматы, обеспечивающие высокую эффективность работ и отличное качество соединения. Однако, бытовая сварка может выполняться и обычным полуавтоматом.

Данный метод характеризуется несколькими особенностями:

- сваривание производится постоянным током обратной полярности;

- состав сварочной проволоки должен соответствовать основному металлу.

Основные преимущества данного способа:

- возможность проводить сваривание деталей различных размеров;

- дугу можно контролировать при любом положении горелки;

- широкий диапазон настроек позволяет проводить сваривание разными режимами;

- обеспечение экономного расхода электроэнергии и расходных материалов;

- высокий КПД аппарата, который может достигать 95%.

Недостатки полуавтоматического режима:

- электронные схемы агрегатов плохо переносят низкие температуры;

- перепады температур могут вызвать конденсат и вывести аппарат из строя.

Полуавтоматическая сварка алюминия может проводиться и без защитных газов.

[ads-pc-3][ads-mob-3]

Сварка в среде инертных газов

Сварка алюминия в среде инертных газов проводится с помощью вольфрамовых и плавящихся электродов. Защитная среда может состоять из аргона высшего или первого сорта, гелия повышенной чистоты или смеси аргона с гелием.

Сварка алюминия в среде инертных газов проводится с помощью вольфрамовых и плавящихся электродов. Защитная среда может состоять из аргона высшего или первого сорта, гелия повышенной чистоты или смеси аргона с гелием.

Сварка алюминия неплавящимся электродом применяется для металла толщиной до 12 мм., при этом диаметр расходников должен составлять 2-6 мм. Присадочную проволоку исполнитель подбирает в зависимости от марки основного металла, диаметр проволоки 2-5 мм. Ручная аргонная сварка осуществляется с помощью установок переменного тока.

Существуют рекомендуемые режимы сварки алюминиевых изделий вольфрамовым электродом

| Толщина металла, мм. | Диаметр вольфрамового электрода, мм. | Диаметр присадочной проволоки, мм. | Сила тока в аргоне, А | Сила тока в гелии, А |

| 1-2 | 2 | 1-2 | 50-70 | 30-40 |

| 4-6 | 3 | 2-3 | 100-130 | 60-90 |

| 4-6 | 4 | 3 | 160-180 | 110-130 |

| 6-10 | 5 | 3-4 | 220-300 | 160-240 |

| 11-15 | 6 | 4 | 280-360 | 220-300 |

Сварка тонких алюминиевых листов (до 3 мм.) производится в один проход с использованием теплоотводящей подкладки. Изделие толщиной 4-6 мм. сваривается без скоса кромок за два прохода с обеих сторон. Детали толщиной более 6 мм. требуют V-образной или X-образной разделки с четырьмя проходами.

Сваривание изделий с помощью плавящихся электродов может выполняться в среде чистого аргона или в смеси аргона и гелия. Диаметр стержня – 1,5-2,5 мм.

Соединение осуществляется постоянным током обратной полярности.

Электрошлаковая сварка

Данная технология применяется для сваривания изделий из алюминия и сплавов, толщина стенок которых расположена в диапазоне 50-250 мм. Соединение проводится на переменном токе с помощью плавящихся мундштуков (набор пластин или стержней с каналами для подачи электродной проволоки) или пластинчатых электродов.

Швы малой протяженности следует сваривать пластинчатыми электродами. Для протяженных швов рекомендуется применять плавящиеся мундштуки, через которые в зону сварки будут подаваться ленты или проволоки. Также необходимо применение флюсов на основе галогенидов щелочноземельных и щелочных металлов.

Соединение формируется с помощью медных или графитовых кристаллизаторов.

Лазерная сварка

Данная технология используется в основном на производстве. Перед сваркой поверхность необходимо очистить от загрязнений.

Данная технология используется в основном на производстве. Перед сваркой поверхность необходимо очистить от загрязнений.

Использование лазера обеспечивает высокую точность соединения, позволяет уменьшить зону термического воздействия и толщину шва. Также данная технология обладает ещё несколькими достоинствами:

- возможность создавать швы сложной формы;

- высокий уровень производительности;

- оперативность сварочного процесса и, чаще всего, его автоматизация;

- экологически безопасный режим сварки;

- сваривание может проводиться в любом пространственном положении;

- околошовная зона практически не подвергается тепловому воздействию, что позволяет её сохранять все первоначальные свойства.

Основные недостатки лазерного метода:

- высокая стоимость оборудования и всего процесса в целом;

- лазер плохо обрабатывает толстостенные изделия;

- предназначен для работы с узким спектром изделий;

- низкий КПД.

Плазменная сварка

Перспективным способом для сваривания алюминия является плазменная сварка, обеспечивающая высокую концентрацию энергии. Кроме этого, данный метод гарантирует глубокое проплавление, в результате которого возрастает доля основного металла в шве. Для этого необходимо соблюдать точность при сборке деталей под сварку и ведении горелки. Плазменная дуга работает на переменном токе.

Главные преимущества данного способа:

- высокая скорость;

- стабильность процесса и простота его контроля (в сравнении с ручной дуговой сваркой);

- небольшая зона термического воздействия.

Электронно-лучевая сварка

Основной компонент данного метода – электронный луч, создаваемый особым прибором – электронной пушкой. Оснащение работает от высоковольтного источника постоянного тока. Сваривание осуществляется в техническом вакууме, который способствует разрушению оксидной пленки и удалению водорода из шва.

- минимальное разупрочнение металла в околошовной зоне;

- соединения характеризуются плотностью и качеством;

- минимальный уровень тепловложения;

- высокая скорость сварки;

- минимальные деформации конструкций.

Сварка алюминия в домашних условиях: возможно ли?

Потребность в сварке алюминия может возникнуть не только в промышленных и производственных условиях, но и в быту. Некоторые вышеперечисленные методы сваривания алюминия успешно применяются в домашних условиях:

Потребность в сварке алюминия может возникнуть не только в промышленных и производственных условиях, но и в быту. Некоторые вышеперечисленные методы сваривания алюминия успешно применяются в домашних условиях:

- технология ММА, подразумевающая использование инвертора/трансформатора и плавящихся электродов с обмазкой;

- сварка алюминия газом;

- технология DC MIG (полуавтоматом);

- сварка аргоном (АС TIG).

Каждый из этих способов обладает своими особенностями, рассмотренными ранее. Однако, выполнение бытовой сварки требует особого внимания. Поэтому рекомендуем ознакомиться с полным перечнем нюансов, возникающих при сварке алюминия в домашних условиях. Четко следуя указаниям и советам, каждый исполнитель сможет качественно выполнить соединение изделий и конструкций из алюминия.

Как и чем варить алюминий

Внушительный список достоинств сделал алюминий востребованным материалом во всех отраслях экономики, включая корабле- и самолетостроение. Но, как и любой другой металл, он имеет и недостатки. Один из них – технологические сложности при сваривании заготовок из алюминия и его сплавов. Качественно выполнить подобную работу могут только высококвалифицированные специалисты.

- Почему свариваемость алюминия низкая

- Способы сварки алюминия

- Что нужно для сварки алюминия

- Чем варить алюминий в домашних условиях

- Сварка вольфрамовыми электродами в инертной среде

- Задействуем полуавтомат

- Выполняем работы инвертором

- Технология сварки алюминия при помощи флюсов

- Заключение

Почему свариваемость алюминия низкая

Мягки серебристый металл сложно поддается сварке в силу объективных причин, которые вытекают из его свойств. А именно:

- На поверхности алюминия образуется окислительная пленка. И если температура плавления металла составляет всего лишь 660 градусов Цельсия, то защитной пленки – 2044 °C.

- В процессе работы очень сложно контролировать сварочную ванну из-за высокой текучести металла. Необходимо использовать специальные теплоотводящие подкладки.

- Расплавляясь, алюминий выделяет много водорода. В результате после остывания расплава внутри и на поверхности остается много микропустот.

- Алюминий характеризуется высокой степенью усадки. Из-за этого во время охлаждения не исключена деформация шва.

- Высокая теплопроводность вынуждает использовать ток, сила которая намного больше, чем при исполнении аналогичных работ с другими металлами. Сравнительно с обычной сталью разница составляет 100 процентов.

Необходимо подчеркнуть, что в домашних условиях любителям не приходится иметь дело с чистым алюминием. Сваривать приходится его сплавы. Это усложняет и без того непростой процесс, поскольку для каждого сплава (а чаще всего его марка неизвестна) нужно подобрать конкретный режим и дополнительные материалы. Унифицировать сварочный процесс в данной ситуации практически невозможно.

Способы сварки алюминия

На практике есть большое количество приемов и разных способов сварки алюминия и его сплавов. Они отличаются не только методами работы, но и оборудованием, дополнительными материалами. Наиболее часто применяется три способа сварки:

- с использованием вольфрамовых электродов и инертного газа;

- в инертной среде полуавтоматической сваркой;

- без газов с применением плавящихся электродов.

Третий способ представляет собой распространенную технологий сварки алюминиевых заготовок без аргона.

Важно! Сварочные работы со сплавами алюминия подразумевают необходимость разрушения оксидного слоя, образованного на поверхности в результате окисления металла. Для достижения результата используется переменный ток или постоянный с обратной полярностью.

Что нужно для сварки алюминия

Традиционно процесс начинается с подготовки соединяемых заготовок. Основная задача здесь очень проста – очистить поверхность от посторонних включений и грязи. Кромка алюминия очищается с помощью химических составов. Далее после полного высыхания поверхность обезжиривается бытовым растворителем. Пригодны любые обезжиривающие составы: уайт-спирит, ацетон, бензин с высоким октановым числом и т.д.

При работе с заготовками толщиной от 4 мм и больше предварительно нужно «разделать кромки». Способов выполнения данной работы несколько, включая наиболее распространенный – создание конусовидной формы. Завершающим этапом является удаление оксидной пленки при помощи напильника либо любого иного абразива, в том числе наждачной бумаги с крупным зерном.

Чем варить алюминий в домашних условиях

Соединение алюминиевых заготовок с использованием покрытых электродов обозначается аббревиатурой ММА. Режим Manual Metal Arc применяется при работе с металлическими заготовками толщиной от 4 мм и в случаях соединения конструкций с невысокими требованиями к качеству. Этот метод не относится к числу высокотехнологичных: во время выполнения работ внутри швов остаются поры, которые заметно снижают их прочность. Еще одни большой минус – очень сложно застывший шлак, который в конечном итоге приводит к усилению коррозии.

Особенности сварочных работ по алюминию электродами со специальным покрытием:

- используется только обратно полярный постоянный ток;

- величина силы тока определяется, выходя из соотношения 25-30 А на каждый миллиметр толщины заготовки;

- качественный шов может получиться только при условии, что кромка детали средней толщины нагрета до температуры 300 градусов Цельсия. Толстые детали разогреваются до 400 °C;

- в обязательном порядке необходимо медленное остывание. В противном случае шов будет хрупким;

- электрод нужно сжигать «за один присест». В случае разрыва электрической дуги на поверхности алюминия и электрода образуется слой из шлака, который препятствует протеканию тока. Повторно разжечь дугу будет затруднительно.

По завершению работы требуется хорошо очистить шов от шлака: в дальнейшем он становится причиной активной коррозии металла. Для этого достаточно иметь горячую воду и обыкновенную щетку по металлу.

Сварка вольфрамовыми электродами в инертной среде

Когда прочность и качество сварного шва поставлены во главу угла, то самое время прибегнуть к технологии сварки алюминия вольфрамовыми электродами с использованием инертного газа. Для защиты подойдет аргон или гелий. Электроды применяются диаметром от 1,6 до 5 мм. Дополнительно используется присадочная проволока толщиной 1,6-4 мм.

Сварка подключается к сети переменного тока, а технологические параметры подбираются в зависимости от оборудования. Другими словами, под определенные режимы сварки приобретаются электроды и проволока нужной толщины; определяется скорость подачи инертного газа, сила тока и прочие параметры.

- Важно, чтобы длина дуги не превышала 2,5 мм.

- Электрод по отношению к поверхности ставится под углом порядка 80 градусов.

- Между присадочной проволокой и электродом выдерживается прямой угол.

- Изначально по шву перемещается проволока и только следом проходит горелка с электродом.

- Ровность шва можно обеспечить при условии продольного перемещения электрода. Нежелательно двигать электродом в поперечном направлении.

- Чтобы ванна заполнялась равномерно проволоку в рабочую зону следует подавать возвратно-поступательным перемещением.

- Свариваемые элементы следует укладывать на железный стол. Черный метал будет отводить избыточное тепло.

- Подача инертного газа начинается за 4-5 сек до образования и прекращается через 6-7 секунд после прерывания сварочной дуги.

Задействуем полуавтомат

Применение для сварки алюминиевых сплавов полуавтоматического аппарата является идеальным решением. Устройство генерирует импульсы тока высокого напряжения, благодаря чему отлично разрушается пленка оксида металла. Но полуавтоматы с режимом сварки алюминия стоят очень дорого. Поэтому в бытовых условиях умельцы приспособились обходиться обычными полуавтоматами без такого функционала. Метод идентичен технологии сваривания черных металлов, но вместо обычной присадочной проволоки используется алюминиевая.

Еще несколько особенностей:

- В силу того, что алюминиевая проволока расплавляется с большей скоростью по сравнению со стальной, соответственно, подавать ее надо в несколько раз быстрей.

- Коэффициент расширения алюминия больше, чем стали. Чтобы выровнять ситуацию, необходимо приобрести специальный наконечник с обозначением «Al».

- Мягкая проволока может стать причиной образования скрутки или петли, что приведет к прерывания сварочных работ. Желательно предусмотреть специальный механизм подачи. Его несложно смастерить самостоятельно из трех-четырех направляющих роликов.

Выполняем работы инвертором

Для сваривания алюминиевых заготовок нередко используется инвертор. Очень важно правильно подобрать силу тока и электрод. Лучше всего подходят продукты марки ОЗАНА, ОЗА или ОЗР. Выбор силы тока выполняется с учетом высоких плавильных свойств материала. В остальном все идентично процессу сваривания черных металлов.

Важно! Вначале электроды желательно прокалить в печи, специально предназначенной для их термической обработки.

Технология сварки алюминия при помощи флюсов

На рынке флюсы представлены в большом ассортименте, что позволяет выбрать наиболее подходящий вариант для сваривания конкретного вида алюминиевого сплава. Флюсы с этой целью применяются достаточно давно и призваны разрушить защитную оксидную оболочку. Под воздействием высокой температуры флюс растворяется и вступает в реакцию с оксидом алюминия, разрушая его. В этот же момент заготовки соединяются между собой.

Можно приобрести флюсы, которые предназначены отдельно для дуговой или газовой сварки. Помимо этого, для работы с дуговой сваркой можно использовать графитовые или угольные электроды.

Заключение

Из материала статьи несложно сделать основные выводы. Прежде всего то, что для сваривания алюминия есть множество вариантов, которые отличаются оборудованием и способом. Но в любом случае важна тщательная предварительная подготовка, правильный выбор материалов и настройка аппарата.

Как выбрать пылесос циклонного типа? Плюсы и минусы устройств

Сложно найти человека, который поддерживает порядок в доме, не используя пылесос. Ведь справиться с грязью и пылью, разлетающейся по квартире, иными методами довольно сложно. Устройства с циклонными фильтрами способны значительно облегчить эту задачу, помогая в регулярной уборке помещения. Давайте разберемся, как работает циклонный пылесос, и выделим его основные достоинства и недостатки.

Что такое циклонный фильтр и зачем он нужен пылесосу?

Одной из разновидностей безмешковых пылесосов являются устройства с циклонной фильтрацией воздуха. Такое название они получили из-за особой системы, основанной на генерировании небольшого воздушного вихря, с помощью которого мусор остается внутри пылесборника. Мощный мотор создает поток, под воздействием которого всасываемые частицы грязи крутятся по спирали в пределах фильтрационной системы. Центробежная сила заставляет мусор оседать на стенках промежуточного контейнера, а затем вся пыль попадает непосредственно в пылесборник, где и остается, пока вы не закончите уборку и не вытряхните содержимое в мусорное ведро. Пылесосы циклонного типа пользуются неизменной популярностью на российском рынке из-за прекрасного соотношения «цена-качество». Наибольшим спросом отличаются модели иностранного производства – представители брендов Philips, Bosch, LG, Scarlett, Daewoo. Среди российских марок стоит выделить пылесосы Vitek.

Плюсы циклонных пылесосов

Не секрет, что в процессе уборки с помощью пылесосов, оснащенных мешками для сбора пыли, мощность всасывания постепенно снижается. Накапливаясь в мешке, пыль мешает свободной циркуляции воздуха. При использовании пылесосов циклонного типа этой проблемы не существует – грязь находится в отдельном контейнере и не мешает воздушному потоку. По этой же причине двигатель циклонного пылесоса работает в постоянном и стабильном щадящем режиме, что положительно сказывается на сроке его службы.

Уход за циклонным пылесосом не представляет особой сложности – после уборки контейнер и сам фильтр можно легко вынуть, почистить и даже промыть. К тому же вы не тратите средства на покупку новых мешков.

Компактные размеры могут стать дополнительным плюсом в пользу циклонных пылесосов – в отличие от устройств с аквафильтром, они занимают гораздо меньше места и имеют небольшой вес.

А есть ли минусы?

К основным недостаткам пылесосов с циклонным фильтром относится отсутствие широкой функциональности – они предназначены лишь для сухой уборки помещения. К тому же при очистке контейнера вы в той или иной степени будете контактировать с пылью. Открывая и очищая фильтр, этого не избежать, что является минусом для страдающих аллергией на пыль. Емкость для мусора циклонных пылесосов обычно выполнена из пластика, на котором со временем остается множество царапин от быстро движущихся мелких частиц грязи.

Как выбрать лучший циклонный пылесос?

Циклонный пылесос становится прекрасным средством для уборки квартиры в том случае, когда модель подобрана с учетом особенностей жилья и имеет оптимальные значения технических характеристик.

Качество уборки помещения напрямую зависит от мощности всасывания пылесоса. Чем выше этот показатель, тем лучше устройство будет справляться с пылью и грязью. Пылесосы с циклонными фильтрами обладают неплохими характеристиками мощности, так как сопротивление, которое приходится преодолевать потоку воздуха, меньше, чем, например, у аппаратов, оборудованных мешками для сбора пыли. Нормальным показателем является 300-350 Вт. Существуют пылесосы с большей мощностью всасывания, но они могут повреждать структуру покрытий – например, ковровых.

Покупателю сложно разобраться во всех тонкостях устройства техники. Тем не менее не стоит путать мощность всасывания и мощность потребления электроэнергии. На коробке пылесоса часто можно увидеть значение 1500 Вт, 2000 Вт и даже 3000 Вт – эти числа означают максимальное энергопотребление. Часть этой энергии будет уходить на работу двигателя и решение таких задач, как, например, преодоление силы трения. Для того чтобы выбрать подходящий вариант циклонного пылесоса, исходя из потребляемой мощности, нужно оценить качество проводки в помещении, неправильная оценка пропускной способности которой может вызвать негативные последствия.

В повседневной жизни нам часто приходится пользоваться пылесосом, поэтому аппарат должен быть максимально удобен. Дополнительным плюсом станет наличие пульта ДУ или удобных кнопок на ручке устройства, которые избавят вас от необходимости наклоняться к корпусу каждый раз, когда нужно поменять силу всасывания или просто выключить пылесос.

Уровень шума работы пылесоса циклонного типа немного выше, чем у стандартных моделей, оснащенных мешками для сбора пыли. Но разница обычно незначительна.

Наиболее крупные частицы грязи попадают в пылесборник с помощью основного фильтра, а затем воздух поступает во вторую систему очистки, предназначенную для мелкой пыли. Такая конструкция позволяет удалять из воздуха большую часть загрязнений, но если вам нужен результат, близкий к идеальному, то стоит выбрать циклонный пылесос с дополнительными фильтрами. Например, с так называемым фильтром тонкой очистки, установленном в выходном отверстии для воздуха.

Оптимальным вариантом будет наличие телескопической трубки для всасывания пыли. Регулировка длины этой важной детали позволит вам держать ее именно на той высоте, на которой вам удобно. Лучше всего, если трубка будет выполнена из прочного материала, например, из алюминия. Пластиковые детали наименее предпочтительны, так как быстро движущиеся частицы мусора могут оставлять на внутренней стороне трубы царапины. Это может стать предпосылкой для преждевременного износа устройства.

Важную роль в уборке помещения с помощью пылесоса играют различные насадки, которые часто входят в комплект устройства. Очень удобно использовать циклонные пылесосы для очистки мебели – для этого существует специальная мягкая щеточка. Также полезна насадка с узким наконечником для уборки труднодоступных мест.

Объем пылесборника – важный параметр при выборе оборудования. Если резервуар для мусора не обладает большим размером, то может возникнуть необходимость очищать его прямо в процессе уборки. Такая система не отличается удобством, поэтому следует выбирать модель пылесоса с вместительным контейнером.

Чтобы пропылесосить полы в большом помещении, устройство нужно перемещать с места на место. Так что комфорт в процессе уборки напрямую зависит от веса аппарата. Циклонные пылесосы обычно не тяжелые, к тому же существуют специальные облегченные конструкции.

Одним из критериев выбора может стать и дизайн изделия. Производители предлагают широкий выбор расцветок и оформления корпуса этих устройств.

Конечно, немаловажным параметром для тех, кто выбирает пылесос для уборки квартиры, является и цена. Она зависит от общей совокупности всех перечисленных параметров, а особенно – от мощности всасывания и удобства конструкции.

Каждому, кто хочет купить пылесос циклонного типа, лучше выбрать модель с оптимальным сочетанием характеристик. Например, обладателям малогабаритных квартир нежелательно покупать огромный аппарат, ведь найти для него удобное место будет нелегко. А для владельцев домашних животных важной характеристикой пылесоса станет мощность всасывания – тогда очистка ковров и мебели от шерсти перестанет быть проблемой. Поэтому, прежде чем отправиться в магазин, решите, какие задачи вы ставите перед вашим будущим помощником по хозяйству.