10 лучших резаков по металлу

Характеристика в рейтинге

Существует много способов резки металла, но наиболее эффективным, простым, и, как не странно, безопасным является газовый метод. Суть технологии основывается на химическом взаимодействии горючего газа, в большинстве случаев пропана, с кислородом. В результате такого синтеза образуется направленное пламя с высокой температурой в центре, которая достигает точки плавления стали.

Более современный метод – это плазменная резка. Технология схожая, только в качестве активатора струи выступает электрическая дуга. Плазменный резак способен создавать более тонкий рез, но если в случае с пропаном достаточно обзавестись всего двумя газовыми баллонами (с пропаном и кислородом), то здесь понадобится специальный аппарат – плазмотрон.

Выбирая резак следует в первую очередь обращать внимание на его эргономичность и удобство. Как правило, процесс резки занимает много часов, а в некоторые места очень сложно добраться. Конструкция резака подбирается индивидуально, в зависимости от поставленных задач. Также смотрим на безопасность инструмента, но если говорить о нашем рейтинге, куда попали 10 лучших резаков, то этот параметр присутствует у всех моделей, вне зависимости от их ценовой категории.

Лучшие газовые резаки по металлу

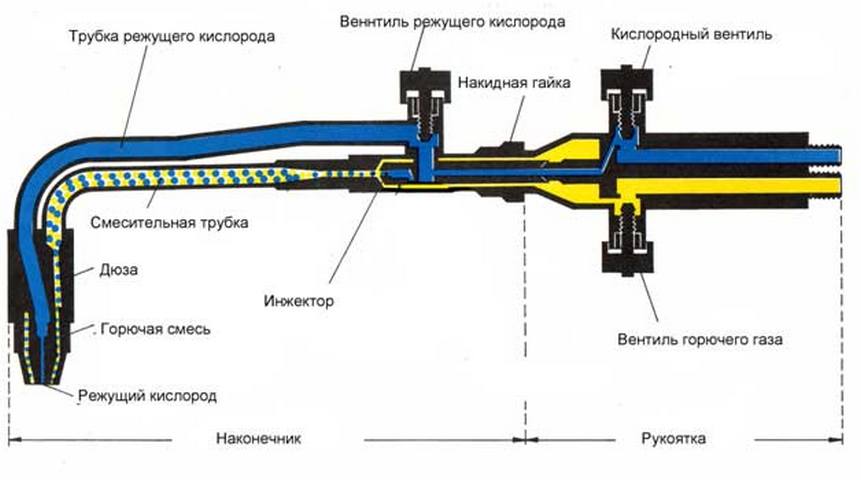

Газовый резак состоит из нескольких модулей: держателя, вентильной системы, трубок и сопла. Каждая модель имеет свои особенности. Например, сопло должно оснащаться защитой от обратного удара, а рукоятка удобно лежать в руке и не выскальзывать. Особое внимание при выборе уделяется вентильной системе, на которую приходится основная нагрузка при работе. Расположение вентилей также имеет значение в плане удобства, и в некоторых моделях продувочный вентиль заменяется рычагом.Такие инструменты тоже представлены в нашем рейтинге.

5 Сварог РЗ 62-3F 1C005-0012

Если мастеру приходится работать в условиях, когда доступна только одна рука, обычный газовый резак не подойдет, так как для него требуется использовать две руки, в частности для откручивания вентиля продува. С данным инструментом таких проблем не будет, так как продув у него организован в виде рычага, расположенного на рукоятке. Очень удобно и практично, к тому же, сила нажима напрямую влияет на интенсивность кислородного пуска.

К преимуществам производитель относит полностью лютневую конструкцию, без пластиковых или текстолитовых вставок. В описании на это делается особый упор, так как латунь прочнее и долговечнее пластика. Вот только пришлось пожертвовать весом конструкции, и здесь он составляет более 900 грамм, что при длине в 400 миллиметров довольно много. Особенно вес скажется на тех, кто использует данный резак по прямому назначению, то есть работает с ним одной рукой. В течение нескольких часов удерживать такой инструмент будет определенно сложно.

4 КЕДР Р3П-05 1390036

Резка металла не всегда происходит в удобном для мастера положении. Зачастую приходится забираться в очень трудные места, и без такого инструмента не обойтись. Главная особенность здесь – удлиненная конструкция. Длина всего резака 520 миллиметров, а вес 900 грамм. Не самое легкое изделие, и возникает вопрос к расположению вентилей. А точнее к одному вентилю, отвечающему за подачу горючего газа. Он располагается в начале резака, и сложно сказать, насколько удобно такое размещение.

Но основное преимущество – это универсальность. Несмотря на наличие кислородного продува, используемого на пропановых и плазменных резаках, этот инструмент также может работать с бензином и ацетиленом. Для смены рабочего газа достаточно заменить сопло, каждое из которых оснащено специальной защитной сеткой, предотвращающей обратный удар. И при учете такой универсальности к преимуществам добавляется цена. Не лучшая даже в нашем рейтинге, но вполне приемлемая даже для российского бренда.

3 ДОНМЕТ РК Вогник 182

Плазменный резак бывает нескольких типов, и для создания мощной струи не обязательно использовать плазмотрон. Также плазменный резак может работать на бензине, а точнее на его парах, и перед нами именно такой инструмент, предназначенный для резки черных металлов толщиной до 200 миллиметров.

Не лучший показатель, да и ширина реза оставляет желать лучшего. Сопло довольно толстое, что нормально для бензиновых моделей, а накладки вентилей изготовлены из пластика. Этот факт можно назвать недостатком, особенно учитывая стоимость инструмента. Прибор довольно дорогой и используется в современной промышленности не так часто. Что же касается конкурентных преимуществ данной модели, то тут можно выделить полностью разборную конструкцию. То есть здесь откручиваются не только сопла, а разбирается вся система и в случае необходимости любой модуль можно поменять, что при учете не лучшего ценника является очень актуальным аспектом.

2 REDIUS Р2А-01М

Трудность, с которой сталкивается мастер при резке металла – тяжесть инструмента. Горелка или газовый резак часто достигают в весе килограмма, и взаимодействовать с ними становится очень сложно. Именно на этот фактор делает упор данный производитель, указывая в описании предельно легкий вес изделия – всего 700 грамм. При этом длина почти полметра, то есть это полноценный резак со стандартными параметрами, а не его уменьшенная версия.

Отдельного внимания заслуживают сопла, имеющие защиту от обратного удара, что делает конструкцию самой безопасной. А рукоятка из термического пластика позволяет не переживать за сохранность при работе и не опасаться случайных контактов с нагретой поверхностью. Также необходимо упомянуть привлекательную стоимость. Да, цена не лучшая на рынке и в нашем рейтинге, но вполне приемлемая для устройств подобного класса. Напомним, что это профессиональная модель, рассчитанная на самые высокие нагрузки.

1 Krass Р3П-300

Главная проблема всех газовых резаков – вентильная конструкция. Именно вентиля первыми и наиболее часто выходят из строя, и в данной модели производитель уделил особое внимание этому модулю. Во-первых, конструкция системы. Здесь сложно сказать, какие новшества были внесены, но сам производитель указывает, что полностью переработал механизм, сделав его более надежным и прочным. Во-вторых, материал, из которого изготовлены рукоятки. Это текстолит, отличающийся прочностью и устойчивостью к высоким температурам. Даже при случайном касании раскаленной детали, рукоятки не расплавятся.

В комплекте с инструментом идут дополнительные сопла различного диаметра, каждое из которых оснащено защитой от обратного удара. И в дополнение – эргономичная рукоятка. Она также выполнена из прочного материала, напоминающего текстолит. Не скользит в руках, не проворачивается, как часто бывает при использовании жестких шлангов и не плавится при случайном контакте с разогретым металлом. Это лучший выбор, правда, стоящий сравнительно дорого.

Лучшие ручные резаки по металлу

Газовый резак имеет промышленное назначение, и вряд ли он стоит в каждом гараже. Плазменный инструмент также нельзя назвать доступным ввиду его стоимости, и если у вас возникла необходимость разрезать небольшую металлическую деталь, можно воспользоваться небольшим, баллонным резаком. Принцип его работы отличается, так как нет активатора в лице подаваемого под давлением кислорода. Это уменьшает глубину производимого реза, но для бытовых работ его как правило вполне достаточно.

5 Kovea KT-2911 Long Canon

Далеко не каждый резак способен развить температуру свыше 1500 градусов. Плазменный инструмент с такой задачей справится без труда, но есть и ручные модели, которым такая высота не только подвластная, но и не является пределом. В данной модели максимум – 2500 градусов, и это лучший результат, который нам удалось найти.

Учитывая такой уровень нагрева, производитель позаботился о безопасности мастера, и сделал рукоятку длинной, а сопло максимально удалил от баллона. Кстати, при необходимости этот резак можно подключать и к обычным бытовым баллонам, при помощи переходника, который уже идет в комплекте. Есть и цанговое соединение, но учитывая расход топлива в 300 миллилитров в час, использование портативных емкостей можно считать нерациональным, да еще и дорогостоящим. Такой резак без труда прогреет и расплавит металлическую деталь толщиной до 15 миллиметров, а задачи прогрева или накаливания деталей для него и вовсе не являются трудностями.

4 Следопыт GTP-R03

По габаритам газовые резаки можно условно поделить на три категории. Данная модель относится к наиболее маленьким устройствам, предназначенным для самых мелких работ. Он не подсоединяется к баллонам, а самостоятельно заправляется топливом, в данном случае пропаном. При увеличении мощности на максимум, в точке газовой струи можно достичь температуры до 1600 градусов, что позволяет плавить даже сталь, но на самом деле, с такой задачей инструмент не справится, так как для прогрева заготовки ему просто не хватит топлива в небольшой емкости.

Основное назначение инструмента – прогрев деталей, нуждающихся в обработке высокими температурами. Например, при откручивании окисленных гаек и прочих резьбовых соединений. При работе на максимальном уровне, одной заправки горелки хватит всего на 15 минут работы. В промышленном масштабе это очень мало, но в бытовых целях может оказаться вполне достаточно. Например, заготовку из тонкого листового металла, данные резак обработает без проблем.

3 Kovea KT-2008

Портативный газовый резак способен не только нагревать металлические детали, но и полностью их расплавлять. С такой задачей справляется далеко не каждый инструмент, и один из них перед нами. Максимально достигаемая температура здесь 1950 градусов, что позволяет очень быстро прогреть, а после этого и расплавлять металлическую заготовку. При такой мощности производителю пришлось пожертвовать экономичностью, и съедает инструмент более 200 грамм за час работы. Впрочем, сам производитель рекомендует использовать только высокие баллоны собственного производства. Вмещающие до 750 грамм топлива, и хватит такой емкости примерно на три часа.

Также следует учитывать ширину сопла. Это не плазменный резак, и произвести с его помощью тонкий, аккуратный разрез не получится. В случае с тонкими деталями не получится избежать деформации, даже при минимальном режиме работы горелки. Проще говоря, ее назначение – резка деталей, не предназначенных для дальнейшего использования, или для прогрева различных деталей, нуждающихся в воздействии высоких температур, близких в точке плавления.

2 Campingaz Chalugaz profil

Портативные газовые резаки не всегда удобны в работе. Они компонуются с баллоном, и подобраться в неудобные места с ними довольно сложно. На помощь придет данный инструмент, работающий от обычного бытового баллона с пропаном. К нему он подсоединяется при помощи гибкого шланга длиной 1,3 метра, что не сковывает мастера в работе и позволяет не переносить постоянно за собой баллон.

Несмотря на отсутствие принудительной подачи кислорода, резак развивает температуру до 1 800 градусов, что выше точки плавления стали, а расход топлива при такой нагрузке составляет всего 300 грамм в час. Не самый скромный показатель, но при учете наличия таких высокотемпературных режимов вполне адекватный. Также к преимуществам отнесем наличие пьезевого поджига и отсутствие необходимости разогревать инструмент перед работой. После включения он уже готов к применению, необходимо только запустить инструмент на максимальном уровне, после чего убавить подачу топлива до необходимого значения.

1 СЛЕДОПЫТ-GTP-S05

Российский бренд Следопыт известен всем любителям туризма и активного отдыха, но помимо туристических приспособлений есть в его арсенале и резаки, один из которых по праву удостаивается звания лучшего, и причин тому несколько. Во-первых, экономичность. При максимальном открытии клапана, прибор расходует всего 55 миллилитров топлива за час работы. Это лучший результат, и только за это инструмент можно поставить на первое место рейтинга. Во-вторых, возможность работы при экстремально высоких температурах. Нагрев струи – 1600 градусов, что выше температуры плавления стали.

Несмотря на работу при таком нагреве, инструмент имеет высокий класс безопасности, и можно не опасаться за перегрев рукоятки. Мощность горелки 1,2 киловатта, что сопоставимо с полноценными резаками, работающими от двух газовых баллонов. Секрет такой мощности кроется в смеси, то есть в баллоне находится не просто пропан, а горючая жидкость с высоким октановым числом. А вот из недостатков выделяется отсутствие возможности вращения сопла, что компенсируется удобной ручкой и наличием пьезового поджига.

Как выбрать пропановый резак

Как выбрать пропановый резак

Одни их виды подходят идеально для выполнения различного рода монтажных работ, а другие напротив, предназначены исключительно для разрезания металлов.

Итак, о том, какие бывают виды резаков для газовой сварки и как выбрать пропановый резак, будет рассказано ниже.

Как выбрать пропановый резак. Лучший газовый резак

Сегодня для газовой сварки чаще всего используются следующие разновидности резаков:

Кислородный резак – является бюджетным вариантом для резки металла, а его конструкция представляет собой инжекторную установку для формирования горящей струи посредством кислорода.

Резак керосиновый – чаще всего используется в промышленных целях из-за своих сложных конструктивных особенностей. Применим для резки металла не толще чем 20 сантиметров, а сам процесс разрезания металлических частей происходит под воздействием керосинового пара.

Пропановый резак – подходит для резки, как черных, так и цветных металлов. Резак пропановый отличается от всех остальных видов своей надежностью и безопасностью, что делает его очень популярным инструментом при выполнении газосварочных работ.

Пропановый резак – подходит для резки, как черных, так и цветных металлов. Резак пропановый отличается от всех остальных видов своей надежностью и безопасностью, что делает его очень популярным инструментом при выполнении газосварочных работ.

Ацетиленовый резак – в большинстве случаев применяется для резки толстых металлов. Имеет вентили, которые можно регулировать по отдельности, тем самым, увеличивая или уменьшая мощность и скорость подачи газа.

Резак пропановый Корд-Р-01П-L535

Вопрос – как выбрать пропановый резак непростой, тем более что на сегодняшнее время на рынках данное оборудование представляет множество различных производителей. Поэтому чтобы выбрать лучший газовый резак необходимо отталкиваться от множества нюансов.

Хорошие пропановые резаки предлагает сегодня потребителю такой производитель сварочного оборудования как компании «Корд». Это надёжный и проверенный временем производитель.

Отзывы о продукции «Корд» только положительные, это объясняется тем, что компания за все годы своей упорной работы всегда использовала в производстве своей продукции только качественное сырьё, соответствующее всем нормам и правилам безопасности, установленным согласно государственным стандартам и требованиям.

Резак пропановый Корд-Р-01П-L535 отличается своей надёжностью при эксплуатации, а также мобильностью. Это удобное приспособление для ручной резки углеродистых, а также низколегированных сталей.

Основные характеристики пропанового резака модели «Корд-Р-01П-L535» таковы:

- Оборудование имеет рычаг, предназначенный для включения подачи режущего газа – кислорода. Рычажный способ включения намного удобнее и предпочтительней вентильного, так как способствует сокращению затрат газа, экономит режущий кислород.

- Стандартный пропановый резак этой модели имеет вес, равный 1,12 килограмм. Такой вес позволяет легко производить действия и работу с оборудованием, а параметры размера резака способствуют производству более точной и качественной резки стальных изделий.

В плюс ко всем преимущественным сторонам резаков от компании «Корд» можно добавить и то, что цены на данную продукцию невысокие, но с лихвой оправдывают высокое качество оборудования.

8 лучших резаков по металлу

*Обзор лучших по мнению редакции expertology.ru. О критериях отбора. Данный материал носит субъективный характер, не является рекламой и не служит руководством к покупке. Перед покупкой необходима консультация со специалистом.

Когда требуется кроить металл в больших объемах без высокой точности, то применяют кислородные резаки. В отличие от болгарки, вести линию реза ими можно не только по-прямой, а произвольно. Еще скорость раскроя здесь гораздо выше, а себестоимость процесса ниже. Чтобы выбрать подходящий инструмент, предлагаем ряд практичных советов от экспертов. Далее следует обзор восьми моделей, пользующихся наибольшей популярностью у сварщиков-резчиков и собравших много положительных отзывов.

Как выбрать резак по металлу

Чтобы правильно выбрать резак по металлу, нужно обращать внимание на следующие характеристики:

- Тип рабочего газа. Для создания пламени в кислородных резаках используется горючий газ. Это может быть ацетилен или пропан. Первый выдает факел с температурой до 3000 градусов, что содействует быстрому прогреву детали. Пропан горит с показателем 1600º С, поэтому греет толстые детали медленнее, зато меньше деформирует теплом листовой металл. Есть универсальные резаки, адаптированные для работы с обоими типами газов, где понадобится только замена сопла.

- Максимальная толщина реза. Показатель может быть 10, 30 или 50 см. Подумайте, с какими изделиями придется иметь дело и выбирайте соответствующую модель. Если мощности резака будет недостаточно для разрезания детали за один проход, то ее придется переворачивать, что увеличивает время выполнения работы и делает срез кривым.

- Исполнение вентилей. Оценивайте удобство расположения кранов для регулировки кислорода и горючего газа. Есть модели, где все предварительные настройки пламени можно выполнить одной рукой. Наличие рычажной подачи режущего кислорода разрешает даже запускать резку одной рукой, что актуально при работе на высоте.

- Длина. Инструмент может иметь размер от 40 см до 1.3 м. Чем короче трубки, тем точнее получится вести сопло по линии реза, что актуально для ответственного кроя заготовок под будущую сварку. Но в этом случае сварщик подвергается большему температурному воздействию. Длинные трубки разрешают вести работы на более безопасном расстоянии от расплавленного металла, но точность линии реза снижается. Это практично для резки металлолома или работ с большими конструкциями.

- Угол наклона сопла. Наконечники с углом 90º удобны для выполнения вертикальных резов с позиции сидя. Сопла с наклоном 45º подходят для порезки металла стоя. Диаметр мундштука влияет на способность проникнуть в узкое место и перерезать определенную толщину металла.

- Тип смешивания газов. Бывает инжекторный или внутрисопловой. Первый подразумевает наличие смесительной камеры с регулятором в средней части горелки. Это дает более стабильное пламя и компактные габариты инструмента, но повышает его стоимость. Резаки с внутрисопловым смешиванием обладают тремя трубками для отдельной подачи каждого газа к соплу. Это дешевле, проще, но увеличивает вес инструмента и его габариты. Зато с внутрисопловым типом никогда не произойдет обратного удара пламени (когда огонь засасывается в сопло и может попасть по шлангам в баллон).

- Ниппели. К каждому резаку поставляется две гайки и ниппели для подключения шланг. Они могут иметь диаметр 9 мм или ступенчатую конфигурацию на 6 и 9 мм, что расширяет возможности использования коммуникаций.

- Исполнение отверстия сопла. Существует кольцо в кольце, где из малого отверстия подается режущий кислород, а из большого горючая смесь. Поскольку мундштук постепенно выгорает, ровность факела будет теряться. Более надежный вариант — это множество мелких отверстий вокруг мундштука, что делает форму факела более стабильной. Но мелкие отверстия периодически забиваются шлаком и требуют прочистки иглой.

- Вес. Бывает от 0.7 до 2.5 кг. Чем масса меньше, тем легче рукам во время работы в течение 6-8 часов.

- Разборная или монолитная конструкция. Если резак можно разобрать, то это удешевляет ремонт, например, в случае замены прогоревшей или покореженной трубки. Цельные резаки дешевле, но при серьезном повреждении одного элемента, придется покупать новый резак.

Рейтинг лучших резаков по металлу

| Номинация | место | наименование товара | цена |

| Обзор лучших резаков по металлу | 1 | GCE P8 – Драгон 0767578 | 9 930 ₽ |

| 2 | Автоген РПК-2 до 500 мм 0000623 | 9 600 ₽ | |

| 3 | NORD-S 100П (535 мм) NORD 1390010 | 3 880 ₽ | |

| 4 | KRASS Р3П-300 2117527 | 3 300 ₽ | |

| 5 | КЕДР Р3П-05 1390036 | 2 890 ₽ | |

| 6 | Сварог РЗ-345 1C005-006 95653 | 2 900 ₽ | |

| 7 | Автоген-М Маяк-2-01 9/9 СВ000010180 | 2 500 ₽ | |

| 8 | REDIUS Р3П-02МУ СВ000009025 | 2 200 ₽ |

Обзор лучших резаков по металлу

Держа в уме эти параметры, перейдем к конкретным товарам, отобранным экспертами на основании их характеристик и отзывов резчиков. Возможно, Вы сразу найдете здесь модель, соответствующую Вашим потребностям.

GCE P8 – Драгон 0767578

Возглавляет список лучших резаков профессиональная модель от чешского бренда GCE. Это ацетиленовый аппарат с инжектором, температура пламени которого достигает 3000º С, что содействует быстрому прогреву металла. Перемешивание кислорода и горючего газа осуществляется в специальной камере, а режущая струя подается отдельно. Для настройки факела используются два вентиля на боковых сторонах резака, а краник подачи режущего кислорода расположен сверху, чтобы сварщик ничего не перепутал. Дополнительно эти элементы помечены цветом. Длина резака составляет 550 мм, поэтому им удобно кроить большие детали (корпуса станков, рельсы, швеллеры и т. д.).

Эксперты выделили модель за качественную сборку, что подтверждают владельцы в отзывах. Еще у нее долгий срок службы, чему содействует сопло с особо толстым наконечником. Это защищает деталь при соприкосновении с раскаленным металлом и работой в высокотемпературной среде.

Достоинства

- длина 550 мм подходит для резки крупных деталей;

- способен пронизывать сечение металла до 30 см;

- качественная сборка;

- головка устойчива к перегревам.

Недостатки

- довольно высокая стоимость;

- штуцера присоединения шланг расположены близко друг ко другу и осложняют быстрое подключение.

Автоген РПК-2 до 500 мм 0000623

Вторую ступеньку обзора эксперты отдали пропановому резаку, нагревающему металл до 1600 градусов. Это позволяет не перегревать заготовки, избегая деформации тонких листов с сечением 1-3 мм. Но если того требует производственная необходимость, автоген способен рассекать сталь толщиной до 500 мм. В отзывах сварщики отмечают стабильный процесс горения и высокий КПД. Конструкционно резак отличается от вышеописанного способом подачи режущего кислорода. Здесь предусмотрено два вентиля для настройки факела, а резка осуществляется нажатием на рычаг вверху. Это позволяет манипулировать инструментом одной рукой, удерживая заготовки второй.

Мы рекомендуем этот резак для порезки очень больших конструкций (кузова авто, вагоны), чтобы максимально обезопасить сварщика. Длина модели составляет 1.3 м, что позволяет находиться дальше от места падения отрезаемых частей.

Достоинства

- режет металла с толщиной до 50 см;

- удобная ручка подачи режущей струи;

- меньше деформирует металл;

- патрубки присоединения шланг разведены, что облегчает подключение.

Недостатки

- неудобно управляться на ограниченном пространстве;

- от веса 2.5 кг быстрее устают руки.

NORD-S 100П (535 мм) NORD 1390010

В тройку лучших вошел вентильный резак для работы с пропаном, который имеет длину 535 мм и подходит для деталей с толщиной до 10 см. Два малых регулировочных вентиля расположены сбоку и обозначены цветом, а кран подачи режущего кислорода вынесен наверх и имеет более крупную форму. Стоимость резака меньше вышеописанных, поскольку здесь нет инжектора, а каждый газ подается по отдельной трубке. Само смешивание происходит внутри сопла. Зато такое исполнение проще и надежнее. Вес резака 1.1 кг меньше утомляет руку при длительном использовании. Агрегат для раскроя металла продается вместе с мундштуком НОРД-С 2П, отличающимся узкой формой, упрощающей доступ в ниши и пазы.

В отзывах владельцы хвалят резак за надежность и “неубиваемость”. В силу конструкции из трех трубок, здесь никогда не случится обратного удара пламени. Еще все элементы инструмента, включая рукоятку, выполнены из металла, поэтому резак хорошо переносит падения и перегревы.

Достоинства

- легкая замена мундштука;

- малый вес 1.1 кг;

- удобная длина 535 мм;

- простое управление.

Недостатки

- не подходит для порезки деталей толще 10 см;

- более удобен для правши;

- сразу после покупки краники будут довольно тугими (обрывает пламя при резком открытии), а потом разрабатываются.

KRASS Р3П-300 2117527

Продолжает обзор резак от российского бренда KRASS, который оснащен инжектором. Кислород регулируется верхними вентилями, а пропан боковым. Вся арматура и резьбы выполнены из латуни, а трубки из нержавеющей стали, что обеспечивает устойчивость к коррозии и механическим нагрузкам. Подключить шланги с газом можно через ниппели с диаметром 6 или 9 мм. Вес автогена 1.18 кг снижает нагрузку на руки. Сварщикам в отзывах нравится, что у резака вентили имеют высокую рельефность, предотвращающую скольжение в руках. Еще на них нанесены указатели, облегчающие ориентирование для новичков.

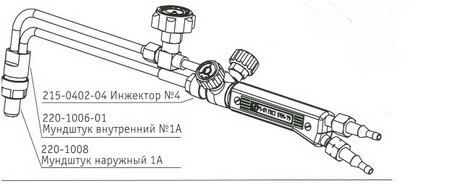

Эксперты посчитали автоген лучшим ввиду наличия качественных четырех внутренних мундштуков с номерами 1-4 в комплекте. Это разрешает быстро переоснастить сопло для резки металла с сечением от 1 до 300 мм и получить факел определенной мощности. Ничего докупать отдельно к этой модели не потребуется.

Достоинства

- легкий вес 1.18 кг;

- простая замена мундштука;

- удобные вентили с выступающими гранями не скользят в руках;

- ниппели 6/9 мм для подключения.

Недостатки

- если уронить с высоты, то пластиковая ручка может расколоться.

КЕДР Р3П-05 1390036

На следующем месте резак для работы с металлами толщиной от 1 до 30 см. У него перемешивание газов осуществляется в самом сопле, что упрощает конструкцию. Производитель вынес газовый вентиль непосредственно на ниппель сзади рукоятки, чтобы новички не путались с регулировками. Дополнительное цветовое обозначение упрощает ориентирование. Чтобы установить сопло нужного диаметра для разрезания металла, потребуется открутить обжимную гайку. Конструкция из латуни и нержавейки выдерживает эксплуатацию на стройке или в цеху без коррозии или вмятин, а также сохраняет жесткость формы, несмотря на размер 52 см в длину.

Резчики в отзывах делятся, что при длительной работе в руки ничего не печет. Это обусловлено продуманной накладкой на латунные трубки, которая снижает теплопередачу. Еще на рукоятке имеется множество возвышающихся пупырышков, предотвращающих скольжение в руках. Держать такой инструмент комфортно и легко.

Достоинства

- узкое сопло;

- рукоятка с удобным хватом;

- простая и выносливая конструкция;

- малый вес 900 г.

Недостатки

- установка сопел сложнее, чем на других моделях;

- нельзя настроить пламя одной рукой из-за того, что газовый кран расположен сзади.

Сварог РЗ-345 1C005-006 95653

Бренд “Сварог” предлагает автоген для раскроя металла толщиной до 30 см. Длина модели составляет 50 см, а смешивание газа происходит внутри сопла, защищая от обратного удара пламени. Присоединение шлангов здесь допустимо через ниппели диаметром 6 или 9 мм. В комплекте поставляется наконечник для работы с пропаном. Рычажный запуск режущего кислорода облегчает использование инструмента одной рукой и содействует экономии газа до 30%. Резчики хвалят товар в отзывах за вес 770 г, который совсем не утомляет руки. Манипулировать им при порезке металла очень удобно.

Автоген привлек внимание экспертов своей универсальностью, поскольку способен работать как с ацетиленом, так и пропаном. Еще модель имеет уникальную форму корпуса, где все органы управления вынесены в заднюю часть. Это делает его чрезвычайно тонким, разрешая заводить в узкие места или вести резку металла через монтажные отверстия внутри конструкции.

Достоинства

- выносливый металлический корпус;

- уникальная конструкция;

- быстрая смена мундштуков;

- универсальность по видам газа.

Недостатки

- в комплекте нет мундштуков для ацетилена.

Автоген-М Маяк-2-01 9/9 СВ000010180

Среди резаков для металла по доступной цене выделяется пропановая модель “Маяк-2-01”. Инструмент относится к инжекторному типу с двумя трубками из латуни. Общая длина составляет 58 см. Максимальная толщина реза достигает 300 мм. В отзывах сварщики довольны комплектацией, где вместе с резаком предоставляется 4 внутренних и 2 наружных мундштука. Рукоятка выполнена из алюминия и присоединяется двумя винтами, а весь корпус отлит из латуни, поэтому автоген уверенно выдерживает эксплуатацию в суровых строительных условиях.

Эксперты отметили резак как лучший по форме факела. В отличие от большинства конкурентов, у него сопло для смешивания газов, имеет исполнение не кольца в кольце, а отверстия для режущего кислорода и 10 отверстий по-кругу, из которых подается горючая смесь. Это делает факел всегда ровным, независимо от срока службы оснастки. В соплах конкурентов с отверстиями малого и большого диаметра постепенно образуется выработка на одной стороне, смещающая факел набок.

Достоинства

- выполнен полностью из металла;

- удобное подключение шланг благодаря отводу ниппеля газа вниз;

- устойчив к коррозии;

- хорошая комплектация;

- доступная стоимость.

Недостатки

- постепенно на вентилях образуется люфт.

REDIUS Р3П-02МУ СВ000009025

ТОП-8 завершает пропановый резак с инжектором, у которого есть верхний и боковой краны для настройки подогревающего пламени, а также дополнительный вентиль режущего кислорода. Сопло расположено под углом 45º, облегчая выполнение вертикальных резов с позиции стоя. Ниппели для присоединения шланга имеют ступенчатую конфигурацию с диаметрами 6 и 9 мм, поэтому подходят для разных коммуникаций. Резак способен рассекать металл с толщиной до 30 см, для чего в комплекте предоставляются 4 внутренних сменных наконечника. Весит модель 1 кг, что очень упрощает работу в течение 6-8 часов.

Если Вы нуждаетесь в длинном резаке для кроя крупного металла, но не готовы выдать 9000 тыс. руб., как за модель “Автоген РПК-2”, то обратите внимание на этот вариант. Его можно купить от 2200 руб., а длина инструмента составляет 77 см. Несмотря на бюджетность, товар обладает достойной комплектацией из 4-х внутренних мундштуков, а корпус резака разборной и позволяет заменить ствол без снятия вентильного блока и рукоятки.

Виды пропановых резаков и их отличия от ацетиленовых

Резак пропановый — это мощный и экономичный инструмент для раскроя листовых заготовок и разборки металлоконструкций. Простота конструкции и надежность, высокая мобильность, отсутствие необходимости в электропитании сделали пропановый резак популярным не только среди профессионалов, но и в среде домашних мастеров. Невысокие цены на оборудование и расходные материалы позволяют экономить значительные суммы по сравнению с другими способами резки металла. Под пропан также можно переоборудовать ацетиленовый резак.

Резак пропановый — это мощный и экономичный инструмент для раскроя листовых заготовок и разборки металлоконструкций. Простота конструкции и надежность, высокая мобильность, отсутствие необходимости в электропитании сделали пропановый резак популярным не только среди профессионалов, но и в среде домашних мастеров. Невысокие цены на оборудование и расходные материалы позволяют экономить значительные суммы по сравнению с другими способами резки металла. Под пропан также можно переоборудовать ацетиленовый резак.

Принцип действия и виды

Принцип разделения металла газовым резаком основан на нагреве его до температуры, несколько меньшей температуры плавления. Для повышения энергетического потенциала горелки в сопло подается смесь из горючего газа и окислителя — кислорода. Атомы поверхностного слоя вступают в реакцию с кислородом захватываются и выносятся струей пламени за пределы рабочей зоны, формируя разрез.

При разрезе очень важно не достигнуть температуры плавления. В этом случае материал заготовки начнет плавиться и стекать, и разрез получится неровный, с неаккуратной поверхностью.

[stextbox резке хорошо поддается черный металл. Чугуны, легированные стали, нержавейка газом не режутся. Они плохо окисляются.[/stextbox]

Технологический процесс резания состоит из двух этапов:

- Нагревание области разреза до температуры начала активного окисления металла. Разогревающий факел получают с помощью формирования смеси кислорода и пропана.

- Интенсивное окисление (горение) материала заготовки в кислородной струе, выносящей продукты сгорания из рабочей зоны.

Ручные газовые устройства для резки металла классифицируют по следующим признакам:

- тип топлива;

- тепловая мощность горелки;

- по методу образования горючей смеси.

По виду горючего различают:

- ацетиленовые;

- пропановые;

- универсальные.

Приняты следующие градации мощности:

- малая: предназначены для заготовок толщиной до 10 см;

- средняя: до 20 см;

- большая: до 30 см;

- увеличенная: до 50 см.

По методу создания горючей смеси резаки могут быть инжекторные и обычные.

Отличия

Основное отличие пропановой горелки от ацетиленовой основано на разной теплотворной способности газов и разных пропорциях при создании рабочей смеси. Доли кислорода и ацетилена относятся как 1:1, кислорода с пропаном – 3,5:1. В горелке на ацетилене существенно выше и скорость сгорания смеси.

Соответственно и различается сечение и форма инжекционных каналов, рабочей камеры и форсунки.

При подаче пропана в горелку для ацетилена наблюдается неустойчивое горение, снижение мощности факела, возможны обратные удары. Такое использование недопустимо, оно может привести к серьезной аварии.

Конструкция

Устройство инжекторного и безинжекторного резаков несколько отличается.

С инжектором

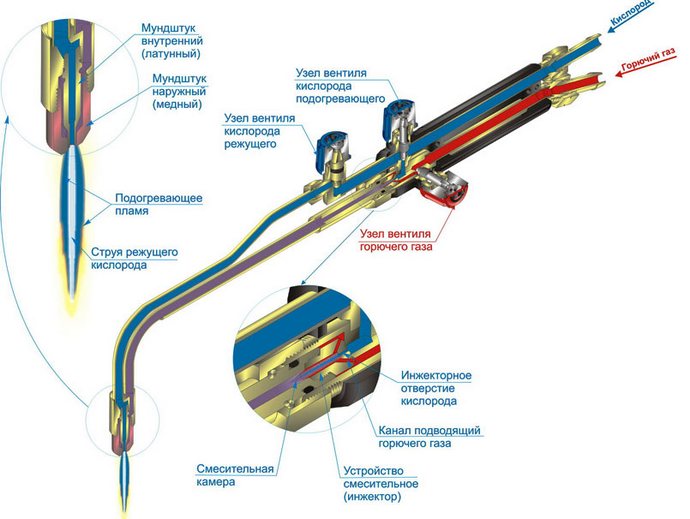

Конструкция с инжектором более популярна среди резчиков. Наиболее распространенной моделью этого типа является резак РЗП. Струя кислорода, поступающая из баллона через редуктор по шлангу, разделяется надвое.

Схема работы инжектора.

Схема работы инжектора.

Часть кислорода поступает по верхнему патрубку в сопло внутреннего мундштука, выходя из него с высокой скоростью. Это так называемый «режущий кислород». Подача регулируется вентилем, а включается или выключается рычажным клапаном.

Меньшая часть кислорода попадает в инжектор – камеру для создания рабочей смеси. Проходящий через камеру с большой скоростью O2 создает в ней относительное разрежение. Разрежение затягивает в камеру из подводящего канала поступающий из баллона по отдельному шлангу горючий газ, в данном случае — пропан.

Завихрения, образующиеся в потоке в ходе выравнивания скоростей истечения газов, способствуют их качественному и полному перемешиванию. При этом создается рабочая горючая смесь с заданными параметрами. По нижнему патрубку рабочая смесь поступает в зазор между внутренним и наружным мундштуками, и при поджигании образует направленный пучок разогревающего пламени.

На корпусе резака модели РЗП 02М размещены три вентиля, регулирующие:

- подачу кислорода на подогрев;

- подачу кислорода на резку;

- подачу пропана.

Еще один орган управления — рычажный клапан включения и выключения режущего пламени.

Такие резаки называют трехтрубными, по числу патрубков, идущих от корпуса горелки к соплу.

Схема работы безинжекторных моделей.

Схема работы безинжекторных моделей.

В таких моделях смешение компонентов рабочей смеси для подогрева проводится непосредственно в головке. Это существенно повышает требования к точности изготовления деталей и классу обработки поверхностей.

[stextbox схема обеспечивает большую безопасность. При случайном срыве факела не происходит обратного удара, пламя не затягивается в горелку и далее в баллон.[/stextbox]

Такая схема требует более высокого давления газов для поддержания устойчивого горения.

Размеры и вес

ГОСТ 5191-79 регламентирует массогабаритные показатели газовых резаков в зависимости от из мощности.

Резак пропановый Р1П имеет длину до 500 мм. Вес Р1П составляет 1000 г.

Резак РС 3П (и Р2П) удлинен до 580мм. Их вес достигает 1300г.

Вставные резаки маркируются как РВ. Они представляют собой наконечники для сварочной горелки и устанавливаются взамен сварочного наконечника. Функционально они соответствуют резакам модели р1п. Их вес составляет для РВ-1 – 600г, для РВ 2/3- 700г.

Фактически снижения веса не происходит, потому что их вес добавляется к весу самой горелки. Не произойдет и снижения габаритов, установка наконечника удлинит горелку. Такие устройства имеет смысл приобретать, если операция резки выполняется сравнительно редко, а в основном идет сварка. Хранить сменный наконечник можно в том же ящике, что и основную горелку, и присоединять его по мере необходимости. В любом случае, не нужно будет покупать две горелки.

Фактически снижения веса не происходит, потому что их вес добавляется к весу самой горелки. Не произойдет и снижения габаритов, установка наконечника удлинит горелку. Такие устройства имеет смысл приобретать, если операция резки выполняется сравнительно редко, а в основном идет сварка. Хранить сменный наконечник можно в том же ящике, что и основную горелку, и присоединять его по мере необходимости. В любом случае, не нужно будет покупать две горелки.

Портативные

Для небольших объемов раскроя заготовок или разборки небольших металлоконструкций были разработаны портативные газовые резаки. Они имеют цанговое крепление и устанавливаются на стандартный баллон с пропаном малой емкости.

Такие устройства лишь условно можно считать резаками. Они не могут конкурировать с такими профессиональными устройствами, как, например, резаки серии Р3П. В них нет основного компонента настоящего устройства — струи режущего кислорода. Именно благодаря ей и происходит интенсивное окисление материала заготовки. Фактически происходит не резание, а плавление.

Такие устройства лишь условно можно считать резаками. Они не могут конкурировать с такими профессиональными устройствами, как, например, резаки серии Р3П. В них нет основного компонента настоящего устройства — струи режущего кислорода. Именно благодаря ей и происходит интенсивное окисление материала заготовки. Фактически происходит не резание, а плавление.

Тем не менее портативными устройствами можно раскроить материалы с низкой температурой плавления, такие, как алюминий, латунь, медь.

Расходные элементы

Основным расходным материалом для пропановых резаков являются мундштуки и форсунки. Именно они подвержены максимальному износу и нуждаются в замене. Остальные детали устройства, работающие в более спокойных температурных режимах, изнашиваются намного медленнее.

Для того, чтобы эти детали прослужили дольше, за ними следует периодически ухаживать. После работы сопло прочищают мягкой проволокой от нагара. Помогает продлить срок службы также правильный выбор давления компонентов горючей смеси в зависимости от толщины металлической заготовки.

На что обратить внимание при выборе?

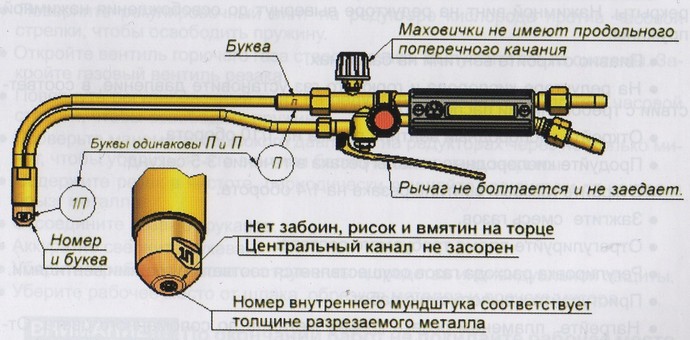

Какой резак лучше выбрать? Чтобы он служил долго и исправно, при покупке необходимо уделить внимание следующим моментам:

- лучше выбрать латунные ниппели;

- накладки на рукоятке из алюминия намного долговечнее пластмассовых;

- вентили должны прокручиваться с некоторым усилием, сохраняя свое положение при тряске;

- рукоятка диаметром от 4 см удобно и надежно лежит в руке;

- рычаг подачи кислорода не должен ни болтаться, ни заедать;

- маховики вентилей из нержавеющей стали прослужат в 10-30 раз дольше, чем латунные;

- содержание меди в материале подводящих патрубков не должно превышать 65%;

- инжектор должен быть разборным, это позволит своевременно ухаживать за его деталями;

- в комплект поставки должен входить прочный металлический чемоданчик для хранения и переноски;

- наружный мундштук должен быть медным, внутренний- латунным.

Завод-изготовитель должен иметь хорошую репутацию на рынке. Развитая дилерская сеть производителя позволит не испытывать проблем с комплектующими и расходными материалами.

Как пользоваться правильно?

До начала работы требуется подготовить все оборудование, расходные материалы и рабочее место. Кроме самого резака понадобится:

- система пожаротушения;

- рабочая одежда и обувь с огнезащитной пропиткой;

- спилковые краги;

- маска сварщика с адаптивным светофильтром или защитные очки сварщика;

- респиратор;

- измерительный и разметочный инструмент: линейка, угольник, лекала, термостойкий маркер;

- специальная зажигалка газосварщика, использование спичек, сигарет, бытовых зажигалок недопустимо, поскольку может привести к пожару или травме.

Рабочее место не должно быть захламлено, шланги должны свободно перемещаться по полу. Кроме того, существует ряд правил оборудования рабочего места резчика:

- обеспечить приточно-вытяжную вентиляцию либо работать на открытом пространстве;

- обеспечить яркое бестеневое освещение;

- убрать все легковоспламеняемые материалы в радиусе 5 метров;

- газовые баллоны должны располагаться не ближе 5 метров от рабочего места;

- при возможности заготовки размещать на стальном рабочем столе;

- не направлять пламя на газовые шланги;

- при работе на бетонном полу следует избегать длительного контакта факела с полом, это может разрушить его.

Перед началом работы следует аккуратно и точно разметить места будущих разрезов.

Как работать кислородно-пропановым?

При работе пропановым резаком необходимо соблюдать общие рекомендации по газовой резке, изложенные выше. Кроме того, есть и ряд специфических для пропана правил.

Перед запуском инжекторной модели следует проверить чистоту подводящих каналов и степень разрежения, создаваемую кислородным потоком. Она должна быть достаточной образования качественной рабочей смеси в заданных пропорциях.

Делают это таким образом:

- убедиться в том, что вентили на горелке и на баллонах находятся в закрытом положении;

- снять пропановый подводящий шланг с ниппеля;

- открыть вентиль на кислородном баллоне, выставив рабочее давление;

- отрыть кислородный вентиль на резаке;

- приложить палец к входному ниппелю для пропана;

- палец должно ощутимо прижимать к ниппелю потоком входящего воздуха;

- закрыть вентиль на баллоне с кислородом и на резаке;

- присоединить подающий пропановый шланг, затянуть хомут.

При работе с пропановым резаком нужно действовать в таком порядке:

- убедиться в том, что вентили на резаке закрыты;

- осмотреть оборудование, включая шланги, манометры, вентили и баллоны на предмет отсутствия механических повреждений, а также нарушения герметичности;

- открыть вентиль на кислородном баллоне, выставив по манометру заданное давление;

- открыть вентиль на пропановом баллоне, выставив по манометру заданное давление, обычно соотношение по давлению между кислородом и пропаном 10:1;

- немного открыть кислородный вентиль разогревающей горелки и вентиль пропана;

- специальной зажигалкой поджечь рабочую смесь;

- отрегулировать факел по цвету, интенсивности и форме;

- прогреть начало разреза, контролируя температуру визуально или пирометром;

- открыть вентиль режущего кислорода;

- рычагом подать кислород и приступить к раскрою или разборке.

Во время работы резчик должен постоянно контролировать степень подогрева заготовки, форму и цвет пламени. После завершения разреза чрезвычайно важно следовать правилам выключения горелки:

- отпустить рычаг;

- закрутить вентиль режущего кислорода;

- перекрыть подачу пропана;

- закрутить разогревающий кислородный вентиль;

- закрутить баллонные вентили;

- открутив вентили на горелке, стравить газ, оставшийся в подающих шлангах.

Эта последовательность действий должна быть выучена наизусть и выполняться автоматически.

Как переделать из ацетиленового?

На форумах, посвященных сварке и резке металла, можно найти заявления о том, что горе-мастера использовали ацетиленовые резаки на пропане без всякой переделки, и ничего страшного не произошло. Не стоит испытывать судьбу и повторять их опыт. Для того, чтобы ацетиленовый резак переделать на пропан и безопасно использовать, необходимо соблюсти ряд требований:

- заменить мундштук инжектора на мундштук, предназначенный для пропанового резака;

- допустимо установить на единицу больший номер мундштука;

- установить обратный клапан на подающий шланг.

В противном случае при срыве пламени оно может уйти в шланги и в баллон, произойдет так называемый «обратный удар».

Однако самым безопасным способом переделки будет приобретение отдельного резака под пропан.

Заключение

Пропановый резак – это надежный и недорогой инструмент для резки металла. Он прост в устройстве и обслуживании. Устройство пользуется заслуженной популярностью как на производствах, так и в домашних мастерских.

Газовый резак по металлу

Современный газовый резак представляет собой специальное устройство для быстрого резания разных видов сталей (обычно углеродистых и низколегированных). Процесс раскроя заключается в расплавлении металла под воздействием струи чистого кислорода с последующим выдуванием образовавшихся окислов из зоны реза этой же струей.

Устройство и конструктивные особенности

Газокислородный резак служит для смешения смеси на основе горючего (ацетилен, пропан) и режущего газов (кислород) с целью получения режущей струи.

Конструктивно газовый резак для раскроя металла состоит из таких элементов:

- специальная головка с двумя сменными мундштуками;

- трубки для подачи кислорода и газа;

- смесительная камера для образования смеси горючего и режущего газов;

- 3 вентиля – для горючего газа, подачи и регулировки количества подаваемого кислорода;

- рукоятка.

Это основные компоненты инструмента для газокислородной резки, поскольку его конструкция имеет множество других составляющих.

Рисунок 1. Схема газокислородного резака

Газовый резак по металлу: виды

Инструмент классифицируется по разным признакам, но основными из них считаются тип используемого горючего газа и принцип смешивания газа с кислородом. Также они подразделяются по назначению (универсальные и специальные) и типу резания (разделительная, поверхностная, кислородно-флюсовая).

По способу смешения газа и кислорода резаки бывают таких видов:

- Инжекторные – оборудованы внутрисопловым смешением газов, что обеспечивает высокую надежность и безопасность работы устройств. Это обусловлено тем, что газы проходят раздельно на всем протяжении каналов и смешиваются в горючую смесь в специальной смесительной камере.

Фото 2. Внешний вид инжекторной газокислородной горелки

- Безинжекторные – конструкция не предполагает наличия смесительной камеры. Кислород подводится по двум трубкам, газ – по третьей. Смешиваются они внутри головки. Такой инструмент требует значительно большего давления горячего газа по сравнению с инжекторным.

Фото 3. Внешний вид безинжекторного газового резака

По используемому горючему газу резаки бывают пропановые, ацетиленовые и универсальные.

Ацетиленовый

В качестве рабочего газа выступает ацетилен, обеспечивающий высокую температуру пламени (в пределах 3300 °C). Применяется для раскроя металлических заготовок большой толщины, оснащается дополнительными вентилями для настройки высокой скорости подачи газа.

Пропановый

Рассчитан на применение пропана в качестве режущего газа. Отличаются более высокой надежностью и длительным сроком службы, безопасны в эксплуатации.

Газовый резак универсальный

Универсальный инструмент обеспечивает возможность использования горючего газа разных видов. При этом они не намного дороже классического ацетиленового или пропанового резака.

Преимущества и недостатки

Любой инструмент имеет свои плюсы и минусы, резак газовый – не исключение. Среди преимуществ современных устройств с внутрисопловым смешением газов нужно отметить:

- Относительно большая толщина разрезаемого металла – до 300 мм в зависимости от модификации и рабочих параметров (используемого газа и давления кислорода).

- Стабильное горение пламени без хлопков и обратных ударов.

- Возможность резки сталей в любом направлении, независимо от толщины.

- Высокая производительность.

- Простота обслуживания и продолжительный срок службы.

Фото 4. Процесс газокислородной резки

Однако недостатков у него не меньше:

- В результате сильного нагрева вырезаемые детали могут деформироваться (особенно из тонколистового металла).

- Достаточно большая ширина реза, что требует соблюдения определенных припусков при разметочных работах.

- Невысокое качество реза – кромки неровные с окислами и окалиной. Поэтому перед сварочными или другими работами требуется предварительная обработка кромок.

- Довольно высокая себестоимость процесса газокислородной резки.

Особенности выбора

Чтобы избежать ошибок, перед покупкой газового резака важно ознакомиться с некоторыми конструктивными особенностями устройства. Это позволит понять, на какие первостепенные факторы нужно обращать внимание при его выборе.

- Ниппели – производятся из латуни и алюминия, первые считаются более долговечными.

- Мундштуки – наружный обычно изготавливается из хромистой бронзы или чистой меди (отличается красноватым оттенком). Для ацетиленовых устройств внутренний тоже желательно, чтобы был медным, для других – допускается применение латунных аналогов.

- Соединительные трубки – делаются из латуни. При этом на них не должно быть декоративного покрытия, которое может скрывать мелкие дефекты.

- Вентильные шпиндели – из нержавейки, латунные отличаются малым сроком службы.

- Рукоять – лучшим материалом считается алюминий, пластик менее износостойкий. Ее размер должен быть не менее 40 мм, чтобы был удобный обхват.

- Длина резака – для резки металла больших толщин, а также окрашенных или замасленных материалов лучше выбирать устройства размером до 1000 мм. В остальных случаях можно покупать горелки 500 мм.

Фото 5. Основные расходники к газовым резакам

Также при покупке рекомендуется взять инструмент в руки и проверить его на удобство использования. От этого напрямую зависит производительность и время работы мастера резаком без усталости.

Правильная настройка газового резака

Перед началом работы с новым газовым резаком по металлу нужно правильно подключить и проверить работоспособность инструмента. Непосредственно настройка устройства выполняется производителем в заводских условиях и является финишным этапом его сборки. Самостоятельное вмешательство в конструкцию горелки запрещается.

- Изучить инструкцию по эксплуатации и выполнить все пункты согласно предписанию завода-изготовителя.

- Подключить устройство к баллонам с горючим и режущим газами. При этом они должны быть оборудованы редукторами: кислородный – синим, пропановый – красным. Резиновые шланги подачи газа накручиваются по резьбе редукторов и стягиваются хомутами.

- Проверить целостность инструмента, наличие всех прокладок, отсутствие масляных следов возле кислородного вентиля.

- Настроить подачу газа и кислорода, продуть шланги. При работе с ацетиленом вентиль подачи открыть на 1 оборот, при этом давление вещества должно быть до 1 атм., но лучше выставлять – 0,54 атм. Для продувки надо открыть вентиль на резаке, а после изменения звука – закрыть. При настройке подачи кислорода давление выставляется в размере 2 атм. Затем продуваются шланги с помощью вентилей на редукторе и резаке.

Также следует помнить, что запрещается менять шланги для подачи кислорода и пропана (ацетилена) между собой, продувать шланг для пропана (ацетилена) кислородом.

Фото 6. Процесс разделительного резания толстого металлопроката газовым резаком

Подготовка инструмента к работе

Перед работой необходимо правильно подготовить резак газовый. Процесс подготовки состоит из нескольких этапов, которые минимизируют риски выхода инструмента из строя, получения травм:

- Осмотр баллонов, резиновых шлангов для подачи горючего и режущего газов, соединительных и крепежных элементов, горелки на наличие дефектов или повреждений.

- Проверка всех соединений на предмет утечки газа.

- Ревизия состояния уплотнителей – при наличии трещин они меняют форму и требуют немедленной замены.

При работе с инжекторными резаками также надо проверить правильность их работы. Это выполняется до момента подсоединения шланга подачи горючего газа. Изначально к соответствующему штуцеру на горелке подключается кислородный рукав, открывается вентиль на редукторе баллона с кислородом. Затем на резаке открываются вентили подачи кислорода и горючего газа – если прислонить палец к штуцеру горючего газа, его «засасывать». В этом случае инжекция исправна.

Инструкция по применению

Технология резки предполагает изначальную установку соотношения кислорода и пропана в размере 1 к 10 – т.е. при давлении кислорода 6 атм. давление горючего газа выставляется в пределах 0,6 атм.

Открытие и закрытие подачи газа выполняется в строгой последовательности:

- Открываются на 0,5 оборота вентили кислорода и горючего газа (строго в такой поочередности).

- Поджигается горючая смесь.

- Факел подносится к разрезаемому металлу и путем открытия вентиля добавляется подача кислорода до момента появления режущей струи.

- После окончания работ изначально перекрывается подача горючего газа, а затем – кислорода.

Рисунок 7. Схема процесса кислородной резки металла

Техника резки после поджига факела предполагает необходимость разогрева участка металла в зоне реза. При покраснении разогретого участка подачу кислорода можно еще немного увеличить. После полного прорезания заготовки горелка перемещается вдоль линии реза. Скорость перемещения резака зависит от толщины разрезаемого металлопроката рабочих характеристик процесса, поэтому определяется индивидуально.

В следующем видео показано, как правильно работать резаком газовым:

Газовый резак своими руками

Мини-горелку для мелких работ (например, плавки и резки медных проводов) можно изготовить и самостоятельно. Для этого понадобится:

- 2 большие капельницы;

- баллончик с газом для заправки обычных зажигалок;

- игла, используемая для накачивания мячей;

- ниппель;

- компрессор;

- аквариумный насос;

- медный провод;

- паяльник с расходниками;

- надфиль.

Инструкция по сборке:

- Игла от капельницы сгибается под углом примерно 60°, острый конец затачивается.

- В боковой части иглы для мячей делается отверстие, в которое пропускается согнутая игла от капельницы с выступом конца примерно на 2 мм.

- Оставшееся отверстие обматывается медной проволокой и хорошо запаивается.

- На окончаниях игл крепятся трубки из капельниц.

- К толстой игле подводится газовый баллончик, к тонкой – компрессор.

Фото. Внешний вид самодельного мини-резака

Регулирование подачи газа выполняется пластиковыми перемычками, установленными на трубках от капельниц.

Советы специалистов по работе с резаком

Опытные резчики советуют всегда пользоваться качественными средствами индивидуальной защиты:

- специальные очки;

- перчатки (рукавицы), куртка и штаны с огнеупорными свойствами;

- специальная рабочая обувь.

Рабочее место тоже должно быть правильно обустроено. Расположение баллонов с газами – на расстоянии 5 м от проведения огневых работ. Мастерская должна хорошо проветриваться, пол – бетонный или земляной. Пламя газокислородной горелки должно располагаться фронтально относительно рукавов подачи газа. Шланги не должны мешать проведению работ.

Также важно иметь в наличии вспомогательный инструмент и приспособления для разметочных работ – карандаш (мел), рулетка, угольник, линейка. Для поджига пламени понадобится специальная зажигалка, которая у резчика должна быть всегда под рукой.

По окончанию работ нужно внимательно осмотреть рабочее место, чтобы случайно не наступить на кусок расплавленного металла, который способен прожечь даже толстую подошву ботинок. Вырезанные заготовки металла обычно оставляют остывать в естественных условиях, но при необходимости допускается принудительное охлаждение водой – это надо выполнять аккуратно, чтобы горячие брызги не попали на кожу.

Виды газовых резаков и как пользоваться резаком пропан+кислород

Для демонтажа металлоконструкций, раскроя любого вида проката перед механической обработкой или сваркой необходима резка металла. И если лист или профиль небольшой толщины можно разрезать механическим инструментом (с ручным, электрическим или гидравлическим приводом). То для работы с металлическими заготовками большой толщины нужен газовый резак, или на профессиональном сленге — автоген.

Конструкции разных моделей такого устройства могут лишь отличаться размерами или некоторыми деталями, но принцип работы у всех одинаковый.

Принцип действия и виды

Независимо от размеров автогена и вида разогревающей газовой смеси резка происходит за счет сгорания метала в струе чистого кислорода, нагнетаемого через сопло головки в рабочую зону.

Основное и принципиальное условие газовой резки — температура горения должна быть меньше температуры плавления. Иначе металл, не успев начать гореть, будет плавиться и стекать. Этому условию соответствуют низкоуглеродистые стали, а цветные металлы и чугун — нет.

Большинство легированных сталей также не поддаются газовой резке — есть ограничения по максимально допустимым дозам легирующих элементов, углерода и примесей, при превышении которых процесс горения металла в кислороде становится нестабильным или вообще прерывается.

Сам процесс резки можно разложить на две фазы:

- Разогрев ограниченной зоны детали до температуры, при которой металл начинает гореть. А для того, чтобы получить факел разогревающего пламени, часть технического кислорода в определенной пропорции смешивают с горючим газом.

- Сгорание (окисление) разогретого металла в струе кислорода и удаление продуктов горения из зоны реза.

Если рассматривать классификацию только ручных резаков, то принципиальное значение имеют следующие признаки:

- вид горючего, мощность и способ получения смеси газов для разогревающего пламени;

- классификация по виду горючего газа: ацетилен, пропан-бутан, метан, универсальный, МАФ.

Керосинорезы и бензорезы хоть и имеют то же назначение относятся к жидкотопливным резакам.

- По мощности: малая (резка металла толщиной от 3 до 100 мм) — маркировка Р1, средняя (до 200 мм) — Р2, высокая (до 300 мм) — Р3. Есть образцы с повышенной толщиной резки — до 500 мм.

- По способу получения горючего газа: инжекторные и безинжекторные.

И если первый признак влияет лишь на температуру разогревающего пламени, а мощность — на предельную толщину металла, то третий признак определяется конструкцией резака.

Конструкция

1. Инжекторный или двухтрубный, газовый резак — это наиболее распространенный тип конструкции. Технический кислород в резаке разделяется на два потока.

Часть потока по верхней трубке движется в головку наконечника и с высокой скоростью выходит через центральное сопло внутреннего мундштука. Эта часть конструкции отвечает за режущую фазу процесса. Регулировочный вентиль или рычажный клапан вынесен за пределы корпуса.

Другая часть поступает в инжектор. Принцип работы которого заключается в том, что инжектируемый газ (кислород), выходя в камеру смешения под высоким давлением и с высокой скоростью, создает там зону разрежения и через периферийные отверстия втягивает горючий (эжектируемый) газ. Благодаря смешению, происходит выравнивание скоростей, и на выходе камеры образуется поток смеси газов со скоростью ниже, чем у инжектируемого кислорода, но выше, чем у эжектируемого горючего газа.

Далее смесь газов движется по нижней трубке в головку наконечника, выходит через сопла между внутренним и внешним мундштуком, и формирует факел разогревающего пламени. Каждый канал имеет свой вентиль на корпусе, которым регулируют подачу кислорода и горючего газа в инжектор.

2. Безинжекторный, или трехтрубный резак имеет более сложную конструкцию — оба кислородных потока и газ поступают к головке по отдельным трубкам.

Смешение подогревающей смеси происходит внутри головки. Но именно отсутствие камеры смешения обеспечивает более высокий уровень безопасности, не создает условий для «обратного удара» (распространению горящих газов в каналах резака и трубах в обратном направлении).

Помимо более сложной конструкции и высокой цены, недостатком трехтрубного газового резака считается то, что для его стабильной работы необходимо более высокое давление горючего газа (здесь нет эффекта эжекции и увеличения скорости потока).

Размеры и вес

Размеры ручного инжекторного газового резака оговорены стандартом ГОСТ 5191-79 и зависят от его мощности:

- у Р1 — до 500 мм;

- у Р2 и Р3 они лежат в пределах 580 мм. Но выпускают и «удлиненные» модели для работы в особых условиях.

Есть ограничения по весу для каждой категории мощности: 1.0 и 1.3 кг соответственно для Р1 и Р2/Р3.

Этот же ГОСТ определяет, что тип Р3 — это резак кислородно-пропановый, а Р1 и Р2 могут работать на любом виде горючего газа.

Есть отдельная категория ручного инжекторного инструмента для кислородной резки — вставные резаки, которые имеют маркировку РВ.

По ГОСТу их определяют как наконечники для резки к сварочной горелке. Отличие конструкции в том, что разделение кислорода и смешение горючей смеси происходит в наконечнике, а он имеет гораздо меньшие размеры и вес, чем резак. Так вес РВ1 имеет верхнюю границу в 0.6 кг, а РВ2 и РВ3 — 0.7 кг.

Но вряд ли можно назвать такой газовый резак по металлу компактным — в рабочем положении в сборе с корпусом от горелки его размеры и вес будут не меньше, чем у специализированного инструмента. Преимущество лишь в том, что можно купить горелку в комплекте с наконечниками разных типов (сварки и резки), а весь комплект будет помещаться в небольшом кейсе. Или приобрести к уже имеющейся горелке вставной резак.

Но и тут есть один нюанс. Пропан стоит намного дешевле ацетилена. Поэтому стоимость эксплуатации ацетиленового резака будет существенно выше, чем кислородно-пропанового. А для сварки металла лучше ацетиленовая горелка, у которой температура пламени выше на 300-400 чем у кислородно-пропановой (у чисто пропановой горелки температура меньше 2000C).

Компактность же всего «поста» для ручной газовой резки может быть обеспечена лишь за счет емкости баллонов с газами.

Портативные газовые резаки

В последнее время можно увидеть предложения по продаже портативных газовых резаков, которые представляют собой насадку к небольшому цанговому баллону с газом.

Но хоть их позиционируют как резаки, по сути это горелки. Температура факела большинства из них не превышает 1300C. Хотя есть «профессиональные» цанговые портативные резаки с температурой факела 2000—2500C (например, Kovea KT-2610 при работе с газовой смесью MAPP US), а это уже близко к температуре разогревающего пламени кислородно-пропанового резака — 2700—2800C.

Но в любом случае для создания условий «горения» стали нет главного режущего компонента — струи кислорода, благодаря которому и происходит окисление металла.

Портативными резаками можно резать легкоплавкие металлы и сплавы: олово, алюминий, латунь, бронзу, медь. Но и для них речь идет не о резке, а о плавке. Поэтому их чаще используют, чтобы запаять или сварить небольшие детали из цветных металлов (например, при ремонте кондиционеров и холодильников), а резать можно ручным электрическим инструментом.

На что обратить внимание при выборе газового резака

Если «идти» от шлангов к головке важно следующее:

- ниппели из латуни служат дольше, чем алюминиевые;

- материал рукоятки должен быть алюминиевым, пластиковые накладки менее долговечны и могут «поплыть»;

- вентили должны вращаться с небольшим усилием;

- рекомендованный диаметр рукоятки вентиля режущего кислорода — не менее 40 мм;

- рычажные модели более удобны в эксплуатации и позволяют экономить газ;

- шпиндели вентилей: из нержавейки — самые надежные (до 15000 циклов), из латуни — быстро выходят из строя (около 500 циклов), комбинированные — имеют «средние» показатели;

- материал корпуса и трубок — нержавейка, латунь, медь;

- у ацетиленовых резаков детали, соприкасающиеся с горючим газом до камеры смешения, не должны быть изготовлены из меди или сплавов с ее содержанием выше 65%;

- разборная конструкция позволяет ремонтировать резак, проводить чистку инжекторного узла, трубок наконечника;

- наружный мундштук только из меди;

- внутренний мундштук ацетиленового резака — медь, кислородно-пропанового — может быть сделан из латуни;

- к выбранной модели у продавца должны быть в ассортименте запасные части и расходные детали.

Как пользоваться кислородно-пропановым резаком

- работа с резаком должна проходить в маске сварщика (или специальных очках);

- рекомендованы одежда и рабочие перчатки с огнеупорными (негорючими) свойствами;

- пламя автогена должно смотреть в сторону по отношению к подводящим шлангам, а шланги не должны мешать работе резчика;

- баллоны с газом располагают не ближе пяти метров к месту работы;

- резку металла проводят либо на открытом воздухе, либо в хорошо проветриваемом помещении.

После длительного перерыва или при первом запуске нового инжекторного резака надо убедиться, что каналы «чистые» и кислород в инжекторе создает необходимый уровень разрежения для подсоса горючего газа.

Вначале при закрытых вентилях на резаке и на баллонах с резака снимают шланг с пропаном. Затем на баллоне с кислородом устанавливают рабочее давление и открывают на резаке вентиль подогревающего кислорода и газа. Проверку работоспособности инжектора проверяют приложив палец к ниппелю горючего газа — должно ощущаться всасывание воздуха в отверстие ниппеля.

После этого кислород закрывают и подключают к резаку шланг с пропаном.

Последовательность операций при работе с резаком:

- выставляют на баллоне с кислородом рабочее давление;

- выставляют на баллоне с пропаном рабочее давление (приблизительно в 10 раз меньше, чем давление кислорода для двухтрубного резака или в 5 раз — для трехтрубного);

- приоткрывают вентиль подогревающего кислорода и газа, зажигают горючий газ и вентилями формируют необходимый для работы факел разогревающего пламени;

- резак готов к работе и резка металла проходит при открытом вентиле режущего кислорода.

Гасят резак в следующей последовательности:

- закрывают вентиль режущего кислорода;

- перекрывают вентили разогревающего пламени — первым горючий газ, затем кислород;

- перекрывают вентили на баллонах;

- сбрасывают газ из шлангов, поочередно открывая и закрывая на резаке оба вентиля разогревающей смеси.

Модульные кухни: особенности, варианты и цены гарнитуров-трансформеров

Покупать модульную кухню, как правило, выгоднее напрямую у производителя — это позволяет избежать наценок.

Фабрика «Браво» предлагает широкий выбор модульных кухонь в различных стилях — классика, хай-тек, модерн, кантри, скандинавский и другие.

Некоторые производители кухонной мебели предлагают сразу несколько цветовых решений для одного гарнитура — чтобы покупатель мог выбрать понравившуюся модель в нужном оттенке.

На сайте фабрики «Браво» можно найти несколько десятков готовых кухонных гарнитуров по низким ценам.

Модульные системы — отличное решение для небольших кухонь.

Сэкономить на покупке готовой кухни можно благодаря выгодным скидкам и акциям интернет-магазина.

Фирменный магазин мебели Vivat фабрики «Браво» предлагает широкий выбор кухонных гарнитуров по ценам производителя.

Кухня — особенное место в квартире, требующее сочетания комфорта, уюта, чистоты и функциональности, чего нелегко добиться на небольшой площади и с минимальными затратами. Однако современные технологии мебельного производства позволяют оптимально обустроить кухонное пространство любой квартиры, затратив совсем немного денег и времени.

Гарнитур-трансформер собирается из отдельных готовых модулей, что делает его универсальным, недорогим и одновременно оригинальным решением.

Плюсы и минусы модульной мебели для кухни

Модульный принцип кухонных гарнитуров позволяет покупателю создать подходящую для него комбинацию мебели самостоятельно или выбрать готовый комплект. При необходимости модули легко заменить или докупить, скомпоновав тем самым кухню по-новому.

Преимущества подхода:

- Все модули стандартные, вам не нужен профессиональный дизайн-проект. Вы просто выбираете нужные вам элементы и компонуете их по своему усмотрению. Часто на сайтах продавцов или производителей кухонь размещены программы-проектировщики, которые в режиме онлайн позволят вам быстро подобрать вариант с учетом геометрических параметров помещения.

- Каждый модуль обычно имеет два–три варианта — например, шкафы могут быть двух- или трехстворчатыми.

- Легко рассчитать стоимость кухни самостоятельно.

- Не надо ждать изготовления гарнитура, модули быстро поставляются со склада.

Сложности и недостатки модульного принципа:

- С помощью стандартных модулей, как правило, сложнее обставить большую кухню. Проблемы с выбором подходящей мебели также могут возникнуть из-за наличия ниши или других особенностей помещения.

- Как правило, небольшое разнообразие отделки. Часто используются недорогие материалы.

С точки зрения геометрии и архитектуры существует несколько дизайнерских решений в отношении кухонных гарнитуров, каждое из которых также имеет свои плюсы и минусы и лучше подходит под определенные условия. Рассмотрим их подробнее.

Варианты модульных кухонь

В мебельных магазинах вам предложат следующие варианты модульных кухонь:

- Прямая (линейная). Самый простой и традиционный вариант планировки кухни, когда рабочая зона располагается вдоль одной стены. Подходит для помещений прямоугольной формы. Мойка и кухонная плита располагаются рядом, их разделяет небольшая рабочая поверхность. Как правило, линейная модульная кухня включает в себя навесные и напольные шкафчики. Простота расположения модулей оставляет большой простор для декора.

- Двухрядная. В этом варианте мебель располагается по двум противоположным стенам, используются открытые полки. Двухрядный модульный гарнитур уместен в кухне, где только готовят и хранят продукты, обеденная зона размещается в отдельном помещении. В двухрядных кухнях используется минимум отделки, которая может мешать в узком вытянутом помещении.

- Угловая. Устанавливается, как правило, в квадратных кухнях: рабочая зона располагается вдоль смежных стен, углом. Возможны разнообразные сочетания открытых полок и шкафчиков. Угловые модульные кухни можно устанавливать и в вытянутых помещениях, разместив вдоль одной стены больше модулей.

- П-образная. Вариант для просторных помещений, рабочая зона распределяется по трем стенам, обычно включает в себя большое количество встроенной техники. Обеденная зона либо отсутствует, либо обустраивается у четвертой стены. Девиз такой кухни — «функциональность», поэтому она, как правило, исполнена в минималистичном стиле.

- Островная и полуостровная. Такая планировка может быть реализована в помещении большой площади или, например, в квартире-студии. Суть решения состоит в том, что часть функций вынесена в центр кухни за счет организации «острова» — отдельно стоящей рабочей поверхности, или «полуострова», например небольшой барной стойки. Такие кухни имеют элегантный дизайн, часто со скругленными линиями, но модульные варианты для такой планировки найти довольно сложно.

Эксклюзивный дизайн и статус кухни предполагает использование дорогих материалов и комплектующих, однако это не означает, что бюджетные гарнитуры страдают от недостатка качества. Все дело в том, что модульные варианты лишены излишеств и дополнительных дизайнерских изысков, в их конструкции умышленно отказались использовать, например, массив дуба или латунные петли, а в качестве столешницы — натуральный гранит или мрамор. Какие же материалы чаще применяются в гарнитурах экономкласса?

Материалы: недорого, но качественно

Модульные кухни изготавливаются из материалов, обеспечивающих оптимальное соотношение между ценой и качеством. Подобрать наиболее подходящий именно вам вариант не составит большого труда.

- Пластик. Конечно, мебель сделана из пластика не полностью. Речь идет только о покрытии МДФ-плит. Пластиковые кухни в настоящее время наиболее распространены, поскольку удачно сочетают невысокую стоимость, обширную цветовую палитру, устойчивость к ударам и царапинам, а также к воздействию влаги. Недостаток пластиковой кухни — простота дизайна.

- МДФ. Более дорогой вариант. Плиты из мелкодревесной фракции покрываются жидким ПВХ, акрилом, толстым шпоном, используются вставки из стекла и металла. Модульные кухни из МДФ экологичны и могут быть выполнены практически в любом стиле. Их отличает от ДСП технология изготовления — горячее прессование без использования вредных связующих.

- ДСП. Основа корпуса — древесно-стружечная плита, которая покрывается декоративной пленкой и защитным лаком. При невысокой цене такие модули могут иметь самые разные варианты оформления, поскольку на пленке возможна любая печать. Недостаток — низкая экологичность за счет использования формальдегидных смол в производстве ДСП. Однако сегодня существуют материалы (классы экологичности Е0–Е1), выделение формальдегидов которыми сведено к минимуму (до 10 мг со 100 граммов ДСП).

- Рамочные фасады. Наиболее универсальный вариант. Модули собирают из рамок, в которые вставляются панели из пластика, ДСП, стекла. При желании вставки можно полностью или частично сменить, и кухня преобразится. Рамки изготавливаются из МДФ или алюминиевого профиля. Недостаток — вставные панели могут плохо прилегать, требуется внимательно подходить к выбору производителя.

При покупке мебели для кухни стоит обратить внимание на качество фурнитуры. Это важно не только с эстетической точки зрения — ведь зачастую именно детали формируют интерьер, — но и с рациональной — крепежная фурнитура должна быть выполнена из прочных и качественных материалов. Пластиковая фурнитура, как правило, быстрее приходит в негодность.

Очевидно, что применяемые материалы и конструкционные особенности модульных кухонь в известной степени ограничивают возможности дизайнера, поэтому задача формирования индивидуального стиля кухни во многом ложится на самого покупателя. Рассмотрим наиболее распространенные, базисные, варианты дизайна модульных кухонных гарнитуров.

Дизайн: от классики до хай-тек

Разнообразие материалов, из которых делаются в настоящее время модульные системы для кухни, позволяет реализовать многие стилевые решения. Однако следует учитывать рекомендации дизайнеров интерьеров. Помните, что кухня — это место, где во время готовки вам придется постоянно двигаться в условиях высокой температуры и влажности, при этом важно поддерживать чистоту. Не стоит увлекаться декором в ущерб практичности. Итак, основными стилистическими решениями модульных кухонь являются:

- Классика. В этом дизайне используются современные материалы, имитирующие фактуру дерева, преобладают натуральные оттенки, бытовая техника скрывается за фасадами. Общее ощущение — спокойствие и размеренность быта.

- Модерн. Предполагает сочетание плавных линий и четких геометрических форм, использование смелых контрастных цветов, разнообразных фактур. Бытовая техника выгодно вписывается в общую картину.

- Минимализм. Геометричность и лаконизм, минимум предметов мебели, встроенная техника — все это относится к трендовому минималистичному стилю. В таком интерьере обычно используется не более трех цветов, и, как правило, это сдержанные базовые тона, хотя и допускаются яркие вставки.

- Хай-тек. Это дизайн, в котором функциональность возведена в абсолют и не только не противоречит эстетике, а становится ее основой. Для этого стиля характерны блестящие металлические и стеклянные поверхности.

Выбирая дизайн кухни, ориентируйтесь на свой стиль жизни. Будьте осторожны с модными тенденциями, ведь через год они могут измениться.

Это интересно!

Модульный принцип в оформлении кухни можно использовать не только при подборе мебели. Сейчас популярны модульные картины — настенные декоративные панно, выполненные в едином стиле, которые можно повесить в любом количестве и порядке, чтобы создать собственную уникальную композицию.

Модульные кухни: цена вопроса

Средний чек при заказе модульной кухни в настоящее время составляет 30 000–35 000 рублей. Все будет зависеть, конечно, от набора модулей, площади и планировки вашей кухни, материалов и ценовой политики производителя. Как и в любом другом секторе рынка, здесь есть «дорогие» и «дешевые» бренды. Нельзя не отметить, что при равной стоимости качество отечественных модульных кухонь зачастую выше, чем импортных, при той же стоимости: сказывается отсутствие затрат на транспортировку. Многие производители модульной мебели размещают на сайтах своих интернет-магазинов специальные калькуляторы, с помощью которых можно быстро рассчитать стоимость вашей будущей кухни.

Где купить модульную кухню в Москве?

Столичный рынок предоставляет огромные возможности для приобретения модульных кухонь отечественного и зарубежного производства. Салоны мебели для кухни можно найти как в городе, так и на специализированных строительных рынках, в мебельных гипермаркетах.