Производство силикатного кирпича

Как и из чего делают силикатный кирпич?

Производить силикатный кирпич начали уже давно – с конца 19 в. Но если раньше его изготавливали буквально в домашних условиях без использования специального автоматического оборудования, то сейчас применяются современные линии, что позволяет получать в итоге высококачественную продукцию.

Технология производства силикатного кирпича отличается от методов изготовления глиняных блоков и имеет ряд неоспоримых преимуществ – небольшой расход топлива, полная механизация процесса, простое в управлении оборудование.

В России в промышленных масштабах стали производить силикатный кирпич гораздо раньше, чем в других странах. Наша страна и по сей день является одной из лидирующих в этом сегменте рынка.

Итак, как и из чего делают силикатный кирпич?

Методы получения силикатного кирпича: какой лучше?

На современных предприятиях активно применяются 2 метода получения силикатного кирпича:

- централизованный,

- смешанный.

Технологии различаются способом подготовки и приготовления сырьевой массы. При использовании централизованного метода сырье сразу подается в смесители, откуда поступает на несколько прессов одновременно. Смешанный же метод предусматривает приготовление смеси индивидуально для каждого аппарата.

Сказать, какая из технологий лучше, довольно сложно. Но практика показывает, что на предприятиях с большими объемами производства целесообразней использовать именно централизованный метод. А вот мини завод по производству силикатного кирпича с 1-2 прессами будет работать куда эффективней при использовании смешанного метода. К примеру, в Германии практикуется только такая технология.

Сырье для получения силикатного кирпича

Одна из причин рентабельности заводов по изготовлению силикатных блоков – относительно невысокая стоимость используемых компонентов. В список основного сырья входят:

- кварцевый песок,

- известь,

- вода.

Песок используют либо вообще немолотый, либо в виде смеси немолотого и тонкомолотого. Если свериться с современными стандартами, процентное содержание кремнезема в кварцевом песке должно быть не меньше 70 %.

Известь во многом определяет качество готового кирпичного блока. Технологическая схема производства силикатных блоков предусматривает как наличие собственного известкового цеха (примерно на 60 % заводах), так и закупку сырья у сторонних предприятий. Цена извести относительно невысока, поэтому маломощным заводам лучше закупать этот компонент, чем тратиться на высокотехнологичное оборудование для его подготовки. Главное требование, которое предъявляется к извести – ее быстрое гашение.

Вода применяется на каждой стадии технологической схемы – для гашения извести и смешивания компонентов, при мойке оборудования для производства силикатного кирпича, для тепловой обработки сырца и дальнейшего его прессования.

Подготовка сырьевой смеси

Процесс изготовления начинается с дозирования и подготовки сырьевого раствора. В современных кирпичных цехах применяются 2 способа приготовления известково-песчаной массы:

- барабанный,

- силосный.

Силос для кирпича

Именно второй метод чаще используется, поскольку для своего воплощения требует минимум финансовых и временных затрат. Его и рассмотрим.

Каждый завод работает по собственному ТУ, а потому, количество сырья строго индивидуально. Содержание извести в растворе – 6-8 %. Но тут многое зависит от качества используемого компонента. Например, если известь довольно долго хранилась на складе или содержит много примесей, продукта потребуется несколько больше. При определении необходимого количества воды учитывается в первую очередь показатель влажности кварцевого песка. Весь объем жидкости, добавляемой к остальным компонентам, распределяется в нем по определенным пропорциям: на гашение – 2,5 %, на испарение – 3,5 %, на увлажнение раствора – 7 %.

Перед подачей извести к остальным компонентам, проводят ее лабораторный анализ – строго контролируются показатели ее активности. Причем, при подготовке сырьевого раствора активность проверяется несколько раз.

Каждый компонент, предварительно рассчитанный, завешивается на весах и подается на специальное оборудование для производства силикатного кирпича – смеситель. Здесь сырье перемешивается, а сама смесь увлажняется. Масса затем подается в силоса-реакторы. В этих герметичных, постоянно вращающихся резервуарах происходит не только гашение извести, но и дополнительное усреднение смеси. Подготовка силикатной массы занимает в среднем 7-12 ч.

Чтобы на выходе получить кирпичи разных цветов, к прочему сырью добавляются еще и пигменты.

Формование силикатного кирпича

Пресс для силикатного кирпича

Полученная на предыдущем этапе масса дозированно подается в пресс для силикатного кирпича. В процессе формования блоков большую роль играет давление, которому подвергается сырьевая масса. Чем выше эти показатели, тем качественнее будет кирпич – без пустот, с достаточной плотностью. Воздух и капельки влаги внутри кирпича негативно сказываются на его технических характеристиках.

При формовании изделий важна еще и скорость приложения давления на силикатную смесь. Если давление оказывается резко и с большой силой, то произойдет разрушение структуры кирпича. Поэтому на заводах этот параметр у оборудования проверяется и по мере необходимости регулируется. Оптимальные показатели давления – 150-200 кг/см 3 .

Современный станок для силикатного кирпича может формовать самые разные виды кирпича – пустотелые, полнотелые, пазогребневые.

После формования кирпич-сырец отправляется на специальных вагонетках в автоклавы.

Автоклавная обработка силикатного кирпича

Автоклав для производства силикатного кирпича

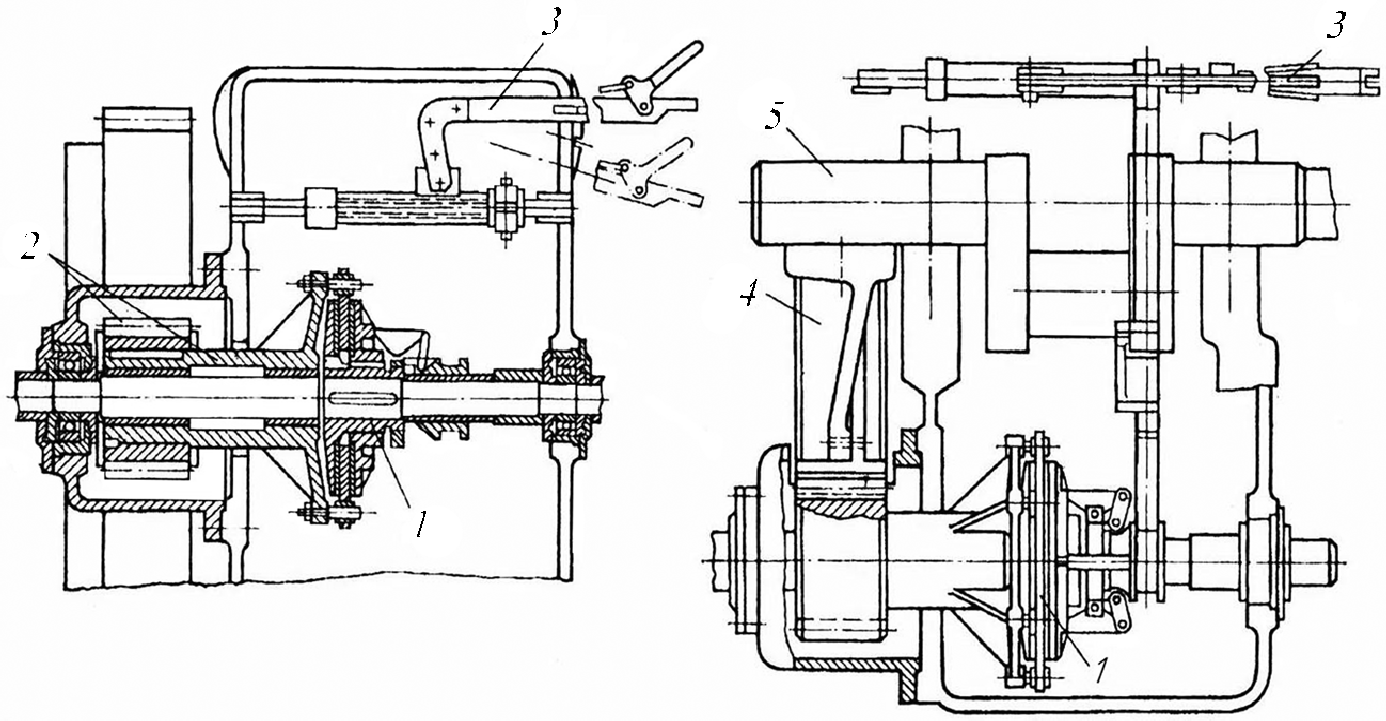

В автоклаве происходит тепло- и влагообработка кирпича-сырца до требуемых показателей качества готовой продукции. Количество загружаемых сюда изделий будет зависеть от мощности аппарата и его габаритных размеров.

Изготовление силикатного кирпича своими руками представляет огромные трудности, поскольку на данном этапе необходимо обеспечивать постоянные показатели температуры, давления и влажности:

- В течении первых 2,5 ч повышают давление до 1,2 МПа, а температура при этом достигает 170-190 °С.

- На протяжении дальнейших 7 ч поддерживаются именно эти показатели давления и температуры.

- В течении следующих 1,5 ч в бункере понижают давление до нормальных показателей.

По прошествии обозначенного времени крышку автоклава открывают, готовые изделия вынимают из аппарата и отправляют на хранение. Пустые вагонетки же чистятся и вновь возвращаются в цех к прессу.

Популярные публикации:

Состав линии по изготовлению силикатного кирпича

Состав линии для производства силикатного кирпича

Производители сегодня предлагают огромный выбор оборудования для изготовления силикатных кирпичных блоков. Имея в наличии стартовый капитал, можно подобрать любую линию для того, чтобы открыть завод с нуля.

Линия для производства силикатного кирпича включает в себя следующий набор оборудования:

- дробилки и мельницы,

- весы,

- накопительные бункеры для сырья,

- пресс-автомат,

- смеситель,

- автоклавные печи,

- конвейеры.

Линии отличаются по производительности, а соответственно, и по цене. Если купить станки в Китае, можно значительно сэкономить. Но заводы большой мощности, как правило, оснащаются европейским оборудование. Оно дороже, но длительный срок его эксплуатации вполне это оправдывает.

Технологическая карта производства силикатного кирпича

Номенклатура и технологическая схема изготовления силикатного кирпича. Требования к оборудованию. Характеристика сырья, полуфабрикатов, вспомогательных материалов. Типовая карта контроля техпроцесса. Влияние отходов производства на окружающую среду.

| Рубрика | Строительство и архитектура |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 22.02.2015 |

| Размер файла | 51,9 K |

- посмотреть текст работы

- скачать работу можно здесь

- полная информация о работе

- весь список подобных работ

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ “СИБИРСКАЯ ГОСУДАРСТВЕННАЯ АВТОМОБИЛЬНО-ДОРОЖНАЯ АКАДЕМИЯ (СИБАДИ)”

Инженерно-строительный институт (ИСИ)

Кафедра «Строительные материалы и специальные технологии»

к курсовой работе по дисциплине «Технология изоляционных строительных материалов и изделий»

на тему «Технологическая карта производства силикатного кирпича»

Выполнил: Белова С.А.,

студент группы ПСКб-11П1.

- Аннотация

- Введение

- 1. Общая характеристика производства

- 2. Номенклатура производства

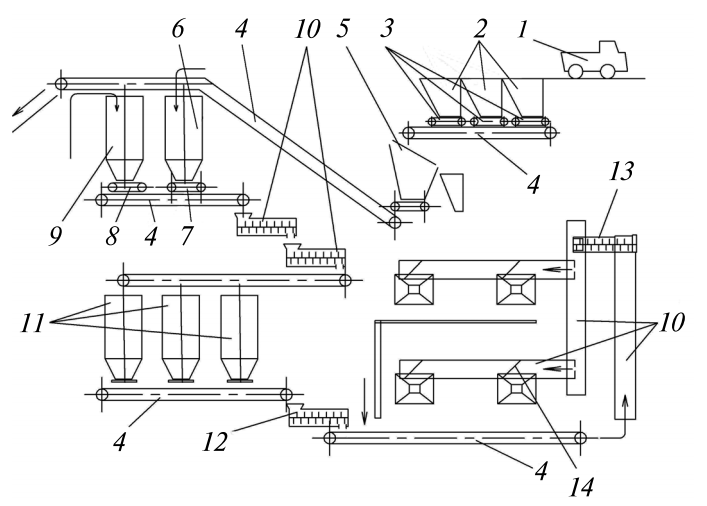

- 3. Технологическая схема производства

- 3. Технологическая схема производства

- 4. Требования к основному технологическому оборудованию

- 5. Характеристика исходного сырья

- 6. Карта технологического процесса

- 7. Контроль технологического процесса

- 8. Материальный баланс

- 9. Сведения об отходах производства в сточных водах и выбросах в атмосферу, способ их утилизации. Охрана окружающей среды

- 10. Техника безопасности и пожарная безопасность на предприятии

- Список использованных источников

- Аннотация

- В данной работе рассмотрена тема «Составление технологической карты на производство силикатного кирпича». Изучение темы направлено на рассмотрение технологического процесса производства данного строительного материала, составление технологической схемы, наблюдение за всеми этапами производства от подготовки сырья до выпуска готовой продукции, а также исследование влияние отходов предприятия на окружающую среду и способы их утилизации.

силикатный кирпич контроль сырье

Силикатный кирпич в РФ производится более чем на 100 заводах. В общей структуре производства стеновых материалов на долю силикатного кирпича приходится порядка 26-27%, т.е. он занимает второе место после кирпича керамического (44-45%).

Настоящая карта технологического процесса разработана для производства силикатного кирпича силосным способом на примере ООО «Силикатстрой».

Силикатный кирпич предназначен для кладки каменных и армокаменных наружных и внутренних стен зданий и сооружений, а также для их облицовки из лицевых изделий. Применение указанного материала для стен помещений с мокрым режимом, для наружных стен подвалов и цоколей, а также для печей, каминов и дымоходов не допускается.

Характеристика силикатного кирпича и требования к нему прописаны в ГОСТ 379-95.

Целью данной курсовой работы является развитие навыков теоретических и экспериментальных исследований, инженерных расчётов, технико-экономического обоснования, решений и обобщений, оценки результатов исследования.

1. Общая характеристика производства

1) подготовка и приготовление смеси начинается с дозировки основных компонентов;

2) прессование кирпича-сырца;

3) автоклавная обработка кирпича.

На каждом отдельном предприятии доля извести в составе смеси может варьироваться от 6 до 8 %. Перед формированием силикатной массы известь проходит контроль на активность, а на бункерных весах осуществляется отваживание необходимого количества песка. Для окончательной подготовки смеси используется вода, которая позволяет завершить реакцию гашения извести и сформировать силикатную массу, пластичную, легко подвергающуюся формированию готовых товаров.

Известково-песчаную смесь готовят двумя методами:

1) барабанным способом;

2) силосным способом.

Прессование кирпича-сырца – многоуровневый и сложный технологический процесс. В результате прессования происходит уплотнение смеси до однородной силикатной массы.

Полусухое прессование кирпича-сырца осуществляется в такой последовательности действий:

– наполнения прессовых коробок приготовленной смесью;

– прессования сырца;

– передвижения сырца на поверхность стола;

– снятия кирпича-сырца со стола;

– помещение сырца на запарочные вагонетки.

Автоклавная обработка кирпича – осуществляется посредством тепло-влажной обработки в автоклаве. Обработка кирпича в автоклаве осуществляется в результате повышения давления водяного пара 0,8 – 1,2 мПа и температуры до +190 °С. Общая длительность производственного процесса может составлять около 12 часов.

2. Номенклатура производства

Таблица 2.1 Номенклатура производства

Марка, размер, тип

Кирпич силикатный одинарный лицевой полнотелый белый

СОЛ-150/35 белый; 250х120х65

Водопоглощение 8%; масса 3,9 кг; теплопроводность 0,7 Вт/(мс); прочность 150 кг/см2; морозостойкость 35 циклов

Кирпич силикатный одинарный лицевой полнотелый жёлтый

СОЛ-150/35 жёлтый; 250х120х65

Водопоглощение 8%; масса 3,9 кг; теплопроводность 0,7 Вт/(мс); прочность 150 кг/см2; морозостойкость 35 циклов

Кирпич силикатный одинарный лицевой пустотелый белый

СОЛ-150/35 белый; 250х120х65

Водопоглощение 8%; масса 3 кг; теплопроводность 0,6 Вт/(мс); прочность 150 кг/см2; морозостойкость 35 циклов

Кирпич силикатный одинарный лицевой пустотелый жёлтый

СОЛ-150/35 жёлтый; 250х120х65

Водопоглощение 8%; масса 3 кг; теплопроводность 0,6 Вт/(мс); прочность 150 кг/см2; морозостойкость 35 циклов

Кирпич силикатный одинарный лицевой пустотелый красный

СОЛ-150/35 красный; 250х120х65

Водопоглощение 8%; масса 3 кг; теплопроводность 0,6 Вт/(мс); прочность 150 кг/см2; морозостойкость 35 циклов

Кирпич силикатный утолщенный лицевой полнотелый белый

СУЛ-150/35 белый; 250х120х88

Водопоглощение 8%; масса 4 кг; теплопроводность 0,52 Вт/(мс); прочность 150 кг/см2; морозостойкость 35 циклов

Кирпич силикатный утолщенный лицевой полнотелый жёлтый

СОЛ-150/35 белый; 250х120х88

Водопоглощение 8%; масса 4 кг; теплопроводность 0,52 Вт/(мс); прочность 150 кг/см2; морозостойкость 35 циклов

Кирпич силикатный утолщенный лицевой пустотелый белый

СУЛ-150/35 белый; 250х120х88

Водопоглощение 8%; масса 4 кг; теплопроводность 0,52 Вт/(мс); прочность 150 кг/см2; морозостойкость 35 циклов

Кирпич силикатный утолщённый лицевой пустотелый жёлтый

СУЛ-150/35 жёлтый; 250х120х65

Водопоглощение 8%; масса 4 кг; теплопроводность 0,52 Вт/(мс); прочность 150 кг/см2; морозостойкость 35 циклов

Кирпич силикатный утолщённый лицевой пустотелый коричневый

СУЛ-150/35 коричневый; 250х120х88

Водопоглощение 8%; масса 4 кг; теплопроводность 0,52 Вт/(мс); прочность 150 кг/см2; морозостойкость 35 циклов

3. Технологическая схема производства

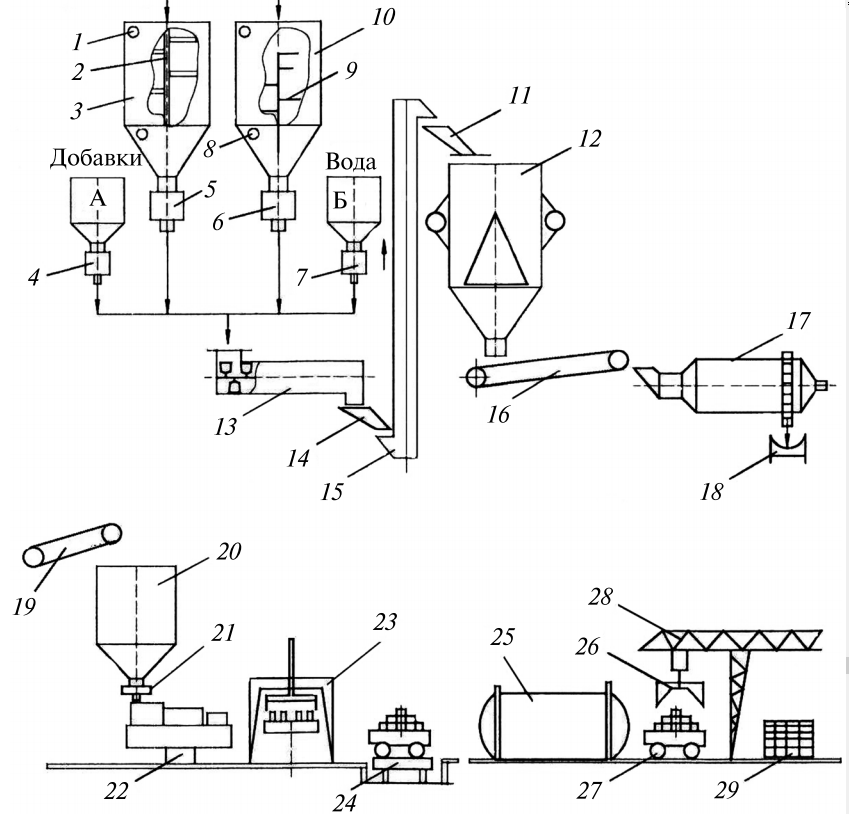

Рис. 3.1. Технологическая схема производства силикатного кирпича

4. Требования к основному технологическому оборудованию

№ позиции на схеме

Габариты, масса, ёмкость

Силос комовой извести

Силос для извести

Силос комовой извести представляет собой цилиндрическую банку со стенками из монолитного железобетона. Выгружается известь из конической части силосов на ленточный конвейер с помощью дозаторов.

Диаметр 6 м; высота 15,8 м; ёмкость 330 м3

Дозатор предназначен для непрерывного дозирования сыпучих материалов с величиной гранул не более 20 мм от 1 до 7т/ч и от 4 до 20т/ч.

Длина 1155 мм; ширина 1030 мм; высота 2140 мм; масса 139 кг

Дробилка СМД-109 со сложным движением щеки с производительностью 30 м3/ч и частотой вращения эксцентрикового вала 290 об./мин предназначена для дробления горных пород (известняка)

Размер приёмного отверстия 400Ч900 мм; ширина выходной щели 40…90 мм

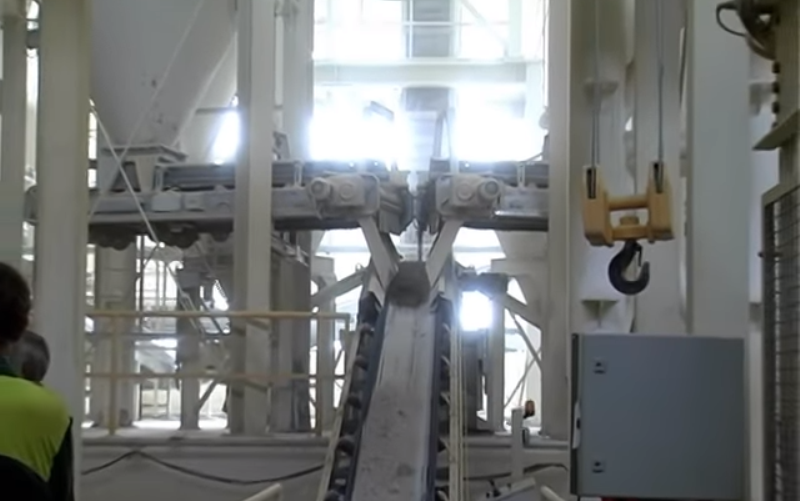

Вертикальный ковшовый конвейер

Ковшовый конвейер служит для транспортирования насыпного груза по трассе с участками, расположенными в вертикальной плоскости; объём ковша 149 л; максимальная высота подъёма груза плотностью 1 т/м3 49 м

Ширина ковша 800 мм; длина ковша 740 мм; линейная масса ходовой части 220 кг/м

Расходный бункер для сыпучих материалов серии «РБ» предназначен для накопления и непрерывного транспортирования сыпучих и кусковых склонных к налипанию материалов крупностью от 0,015 мм до 10 мм.

Длина 2000 мм; ширина 2000 мм; высота 2950 мм; масса 900 кг; ёмкость 3000 л

Ленточный конвейер ЛК-500 предназначен для транспортирования сыпучих материалов объемным весом до 2000 кг/м3 по горизонтальным и наклонным трассам. Производительность ленточного конвейера до 143 м3/ч

Ширина транспортной ленты 500 мм; длина конвейера между осями барабанов до 30 м

Мельница для помола извести с песком

Трубная мельница СММ-205.1

Мельница СММ-205.1 представляет собой цилиндрический барабан из листового железа, закрытый с двух сторон торцовыми днищами, с мелющими телами. Производительность 15 т/ч; мощность главного электродвигателя 500 кВт

Внутренний диаметр барабана 2000 мм; длина 10520 мм

Винтовой конвейер транспортирует материал от трубных мельниц. Производительность до 30 м3/ч; установленная мощность 5,5-11,5 кВт

Внешний диаметр 320 мм; внутренний диаметр 273 мм

Двухкамерный насос непрерывно подаёт материал в расходные бункера. Объёмная подача насоса 60 т/ч; дальность транспортирования по вертикали 50 м, по горизонтали – 1000 м

Внутренний диаметр трубопровода 200 мм; вместимость камеры 6,3 м3

Смеситель СМС-95А-1 состоит из резинового корпуса с загрузочным и разгрузочным патрубками, лопастных валов, зубчатого синхронизатора, редуктора и электродвигателя. Производительность 95 м3/ч, мощность электродвигателя 55 кВт

Длина 6830 мм; ширина 1700 мм; высота 1625 мм; масса смесителя 7,75 т

Реакторы применяются для гашения извести в течение 1…4 ч. Производительность 20 м3/ч

Вместимость 78 м3, диаметр 3500 мм

Стержневые смесители (растиратели) предназначены для обработки силикатной смеси после вылеживания её в реакторах перед подачей к прессам. Угол наклона барабана 12о

Диаметр стержней, загружаемых в барабан 60…80 мм

Пресс СМС-152А предназначен для формирования кирпича толщиной 65 и 88 мм. Производительность 4140 м3/ч; мощность 45 кВт

Длина 6500 мм; ширина 5800 мм; высота 5815 мм

Автомат-укладчик СМС-19А предназначен для съёма кирпича-сырца со стола пресса и укладки его на автоклавную вагонетку. Производительность 4600 шт./ч

Длина 9420 мм; ширина 3120 мм; высота 3830 мм

Рабочее давление пара 1,2 МПа; рельсовая колея 750 мм

Длина 20730 мм; ширина 2690 мм; высота 3830 мм; масса 25707 кг

Бункер песка накрыт колосниковой решёткой для отделения кусков глины, камней, мусора. Уклон решёток 30…50о

Отверстия сетки 11Ч11 мм; размер просеивающей поверхности 1250Ч3000 мм

Склад готовой продукции

Выгруженная из автоклава продукция должна находиться на складе не менее 2 ч

Размеры склада зависят от производительности завода

5. Характеристика исходного сырья

Показатели, обязательные для проверки перед использованием в производстве

Коэффициент вариации содержания активных CaO и MgO не должен быть более 3%; содержание непогасившихся зёрен для кальциевой извести не должно быть более 5%, для магнезиальной и доломитовой – более 8%; содержание активных CaO и MgO для гидратной извести должно быть не менее 70%, а влажность – не более 4%

Песок должен содержать не менее 50% кварца; зёрна песка должны быть остроугольной формы с шероховатой поверхностью и разной крупности; содержание пылевидных, илистых и глинистых частиц размером менее 0,05 мм должно составлять не более 20%

Краски, применяемые для производства цветного кирпича, должны обладать стойкостью в щелочной среде и при температуре 170…190оС в среде влажного пара; должны быть устойчивы к действию солнечного света и атмосферных факторов

6. Карта технологического процесса

На всех заводах имеются приёмные отделения песка. Конфигурация и размеры бункеров песка, устанавливаемых в приёмном отделении, определены многолетней практикой заводов. Так, ширина выпускных отверстий бункеров должна быть не менее критической для данного вида влажного песка, а их длина – в 2-3 раза больше ширины. Высота бункеров не должна превышать 3 м во избежание значительного давления песка на обычно применяемые для его выгрузки ленточные питатели. Угол наклона стенок бункеров должен составлять не менее 60 о к горизонту, а истинный угол их наклонных рёбер – не менее 50 о . Суммарная полезная вместимость приёмных бункеров песка должна обеспечить работу завода не менее чем в течение 1,5 ч.

Имеющиеся в песке твёрдые крупные включения отделяются на решётках (колосники), которые закрывают верхнюю часть приёмных бункеров песка и которые устанавливаются с уклоном 10-15 о в противоположную загрузке сторону для удобства очищения решётки.

Подготовка комовой извести заключается в дроблении, характер которого зависит от крупности её кусков.

Последующий процесс дозирования компонентов имеет большое значение, так как от точности этой операции зависит соблюдение заданного состава и качества кирпича. Точность дозирования зависит в основном от двух факторов: от насыпной плотности материалов, изменяющейся от степени их влажности и крупности, и от коэффициента заполнения сечения материалом.

В основном силикатные заводы используют негашёную дроблёную известь и песок карьерной влажности (6%). При их смешении часть влаги, содержащейся в песке (около 50%), расходуется на гидратацию извести, а остальная вода испаряется за счёт выделяемой при этой реакции тепла.

В производстве силикатного кирпича для улучшения зернового состава силикатной смеси используют совместный помол компонентов сухим способом.

При совместном помоле извести с кварцевым песком расход энергии для получения одинаковой удельной поверхности кварца растёт по мере уменьшения содержания песка в исходной смеси, что объясняется буферным действием значительно быстрее диспергируемой извести.

Известково-кремнезёмистое вяжущее транспортируют винтовыми конвейерами, затем пневматическими пневмонасосами в расходные бункера для дальнейшего приготовления силикатной смеси.

При проектировании состава силикатной смеси приходится учитывать в первую очередь необходимость получения достаточно прочного сырца, а затем уже в процессе автоклавной обработки – цементирующей связки из гидросиликатов кальция такого фазового состава и в таком количестве, которые бы обеспечивали заданные свойства силикатного кирпича – его прочность, морозостойкость и стойкость в агрессивных средах.

Процесс приготовления силикатной смеси состоит из дозирования и смешивания компонентов, увлажнения, перемешивания и гашения смеси.

Для приготовления смеси её перемешивают в смесителях непрерывного действия.

Гасят смесь в силосах или реакторах в течение 1…4 ч (в зависимости от качества и скорости гашения извести), где активный оксид кальция соединяется с водой и переходит в гашёную известь Ca(OH)2.

Технология изготовления силикатного кирпича с применением реакторов отличается рядом преимуществ:

– производство осуществляется по непрерывно-поточной схеме;

– улучшается качество сырьевой смеси за счёт её полного усреднения;

– уменьшается количество реакторов и повышается производительность смесеприготовительного отделения;

– управление реакторами проще.

Готовую силикатную смесь транспортируют в прессовое отделение ленточными конвейерами.

В результате прессования смесь уплотняется и приобретает форму кирпича. От степени уплотнения смеси в процессе прессования в значительной мере зависят в дальнейшем плотность, прочность и другие физико-механические свойства кирпича.

Далее осуществляется съём кирпича-сырца со стола пресса и укладка его в штабель на автоклавную вагонетку.

Автоклавная обработка или, как принято называть, запаривание сырца является основным процессом, превращающим механическую смесь разнородных компонентов в химические соединения, связывающие зёрна песка в монолит.

Силикатный кирпич запаривают под давлением 0,8; 1,2 или 1,6 МПа, что соответствует температурам насыщенного водяного пара 174,5; 190,7 и 203,3 о С. Средняя плотность сырца (сухого) составляет 1,85 г/см 3 . Температуру сырца, загруженного в автоклав, можно считать равной 40 о С. Температура стенок автоклава выше, чем температура сырца, на 40-50 о С. В связи с этим за счёт лучеиспускания тепло передаётся наружным поверхностям кладки сырца на вагонетках и часть воды из него испаряется, повышая относительную влажность воздуха в автоклаве, если одна из его крышек закрыта. Если же открыты обе крышки, то в автоклаве создаются условия для просасывания холодного воздуха, который при этом значительно подсушивает и охлаждает сырец, а также стенки автоклава.

Кирпич выгружают из автоклава и транспортируют на склад готовой продукции.

После выгрузки кирпича и камней из автоклава работники ОТК определяют их марочность, проводят необходимые измерения и отбор образцов для анализа в соответствии с системой контроля качества готовой продукции, предусмотренной стандартом предприятия. На складе готовой продукции отдел технического контроля предприятия-изготовителя принимает кирпич и камни партиями. Партия состоит из одного вида кирпича или камней одних марок по прочности и морозостойкости. За партию принимают количество кирпича, соответствующее ёмкости одного или нескольких автоклавов в зависимости от стабильности технологии производства, но не более 100 тыс. шт.

Оборудование для производства силикатного кирпича

1. Общие сведения

В качестве исходных материалов для производства силикатного кирпича используют песок (до 92 %) и известь (до 8 %). Известь получают путем обжига дробленого известняка в шахтных печах и последующего ее помола, чаще совместно с частью песка, в шаровых барабанных мельницах.

В заготовительном отделении песчано-известковое вяжущее смешивается в двухвальном лопастном смесителе с песком, смесь загружается в силос-реакторы для гашения, затем подвергается вторичному перемешиванию в лопастном смесителе, что обеспечивает получение заданной формовочной влажности 6…8 %.

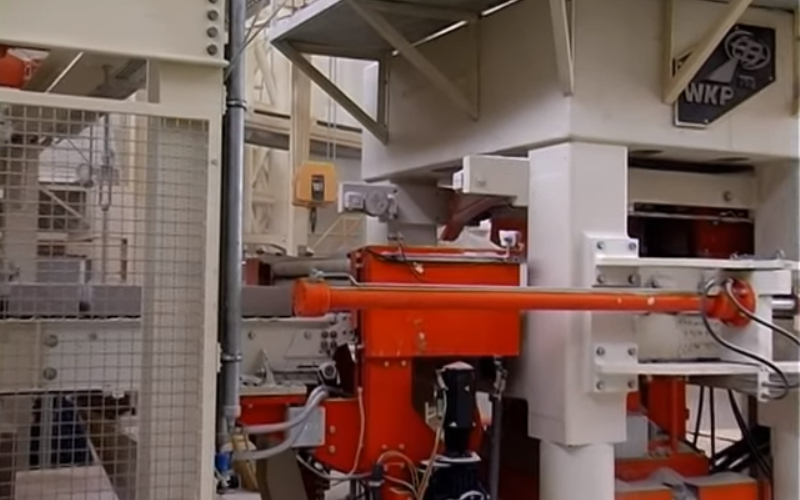

Силикатный кирпич формуется методом полусухого прессования на механических прессах с поворотным столом. Для съема кирпича-сырца со стола пресса и укладки его на запарочные вагонетки применяют автоматы-укладчики. Технологические операции завершает автоклавная обработка сырца, после чего вагонетки с кирпичом подаются на склад готовой продукции.

На отечественных заводах изготавливается силикатный кирпич по ГОСТ 379—90, главным образом полнотелый, размерами 250×120×65 мм, и модульный — 250×120×88 мм, марка кирпича от 75 до 300, морозостойкость от 15 до 50, плотность в сухом состоянии от 1400 до 1650 кг/м 3 , пустотность 0…30 % и др.

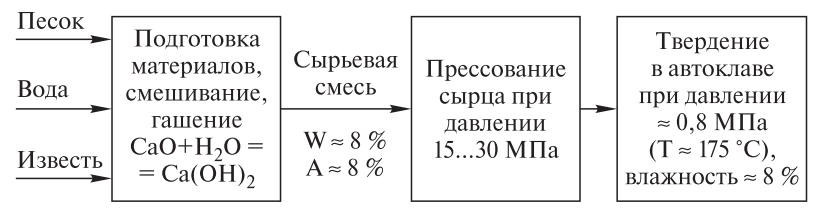

Основные технологические переделы при производстве силикатного кирпича представлены на рис. 1.

Рис. 1. Основные технологические переделы при производстве силикатного кирпича

Основные отличия современных комплексов ведущих мировых производителей от комплексов отечественных состоят в использовании специально подготовленного песка с рациональным зерновым составом; покупной негашеной извести высокой активности; эффективных смесителей циклического действия; силосов-реакторов беспрерывного действия; мощных гидравлических прессов для одновременного формирования нескольких изделий, в том числе камня и блоков большого размера.

Сырьевые материалы

При производстве силикатного кирпича и камня в качестве сырья используется силикатная формовочная смесь (масса), которая состоит из песка, известкового вяжущего, добавок и воды. Применяется песок кварцевый, кварцевополевошпатный и др. Средний удельный расход песка на 1000 шт. кирпичей составляет 2,32 м 3 . В качестве вяжущих материалов используется кальциевая воздушная известь, известково-белитовое вяжущее и др. Расход извести в среднем составляет 450 кг на 1000 шт. кирпичей. Из добавок применяются золы, шлаки ТЭС и металлургические, пылеунос цементного производства и др.

Формовочная силикатная масса характеризуется следующими показателями: плотностью 900…1200 кг/м 3 , влажностью 6…8 %, модулем крупности песка 1,2…2,2.

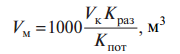

Объем формовочной смеси (массы) на 1000 шт. кирпичей можно определить по формуле

где Vк — объем кирпича, м 3 ; Kраз — коэффициент разрыхления (прессования), Kраз = 1,3…1,7; Kпот — коэффициент, учитывающий потери формовочной массы при технологической переработке, Kпот = 0,93…0,97.

Зная характеристики (объем, плотность) кирпича, удельный расход песка, вяжущего (извести), добавок, воды, можно рассчитать количественный состав сырьевых материалов для его производства. Примерный расход сырьевых материалов приведен в табл. 1.

Расход сырьевых материалов на производство 1000 шт. одинарного полнотелого кирпича

| Расход материала | Сырьевые материалы | Формовочная силикатная масса (смесь) | ||

| Песок | Известковые вяжущие | Вода | ||

| Кг | 2750 | 570 | 300 | 3620 |

| М3 | 1,96 | 0,74 | 0,3 | 3,0 |

Приготовление силикатной смеси

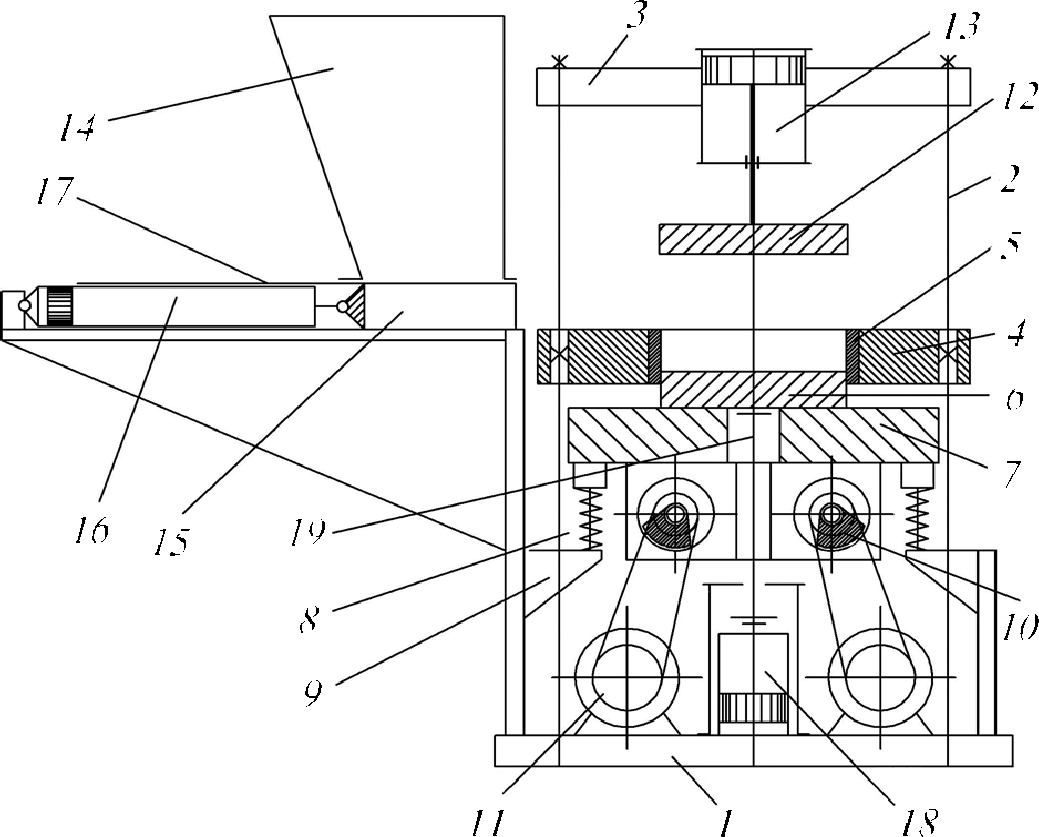

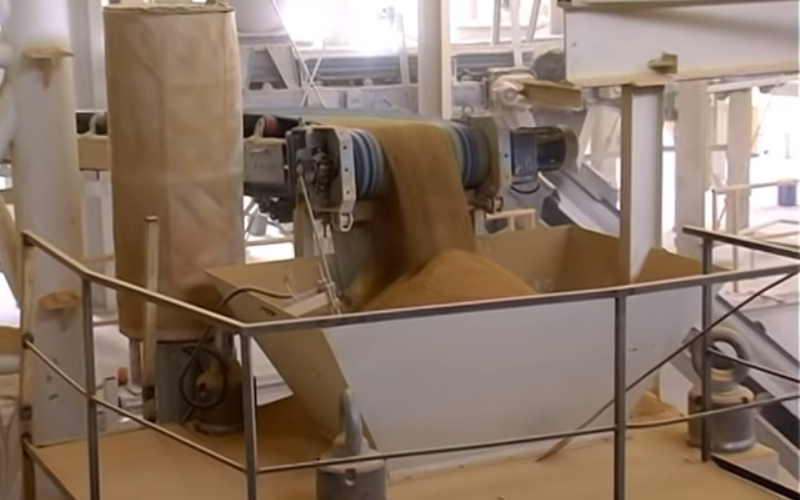

Участок приготовления силикатной смеси (рис. 2) содержит участок приема песка, его очистки и обогащения, а также агрегаты для дозирования песка и вяжущего, их смешивания, гашения смеси, дополнительного увлажнения и растирания перед формованием.

Рис. 2. Схема цепей оборудования участка приготовления силикатной смеси: 1 — автотранспорт; 2 — приемные бункера песка и примесей; 3 — питатели песка и примесей; 4 — ленточный конвейер; 5 — грохот; 6, 9 — бункера песка и вяжущего; 7, 8 — дозатор; 10, 12 — лопастной двухвальный смеситель; 11 — силос-реактор; 13 — стержневой смеситель; 14 — плужковый сбрасыватель

Песок, как правило, привозят из карьера автотранспортом 1 и загружают в приемные бункера 2, которые оборудованы ленточными питателями 3. Качество песка оценивается его зерновым составом (модулем крупности), формой зерен, содержимым глинистых частиц посторонних включений и имеет решающее влияние на качество сырца и кирпича, а также на работу прессов. На современных комплексах зарубежных производителей, как правило, предусмотрена подготовка песка из двух-трех компонентов разного зернового состава, которые загружаются в разные бункера.

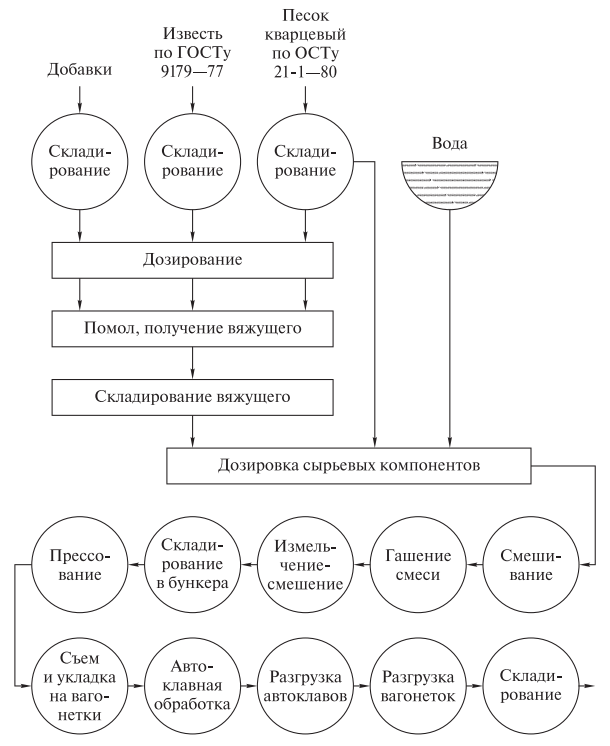

2. Технологические схемы и схемы цепей оборудования производства силикатного кирпича

На данный момент приняты следующие технологические схемы производства силикатного кирпича: 1) с центральной подготовкой формовочной массы и ее раздачей по отдельным бункерам; 2) с индивидуальной подготовкой массы для каждого пресса и 3) со смешанной подготовкой, включающей центральное дозирование и первичное смешивание. Первая технологическая схема предпочтительна для предприятий большой годовой мощности; вторая и частично третья — для заводов с небольшим (2…3) количеством прессов. Отличительной особенностью зарубежных предприятий по производству силикатного кирпича является применение агрегатно-поточной и конвейерной технологических схем.

На рис. 3 приведена принципиальная схема производства силикатного кирпича.

На рис. 4 показана схема цепей оборудования завода силикатного кирпича с индивидуальной подготовкой формовочной массы.

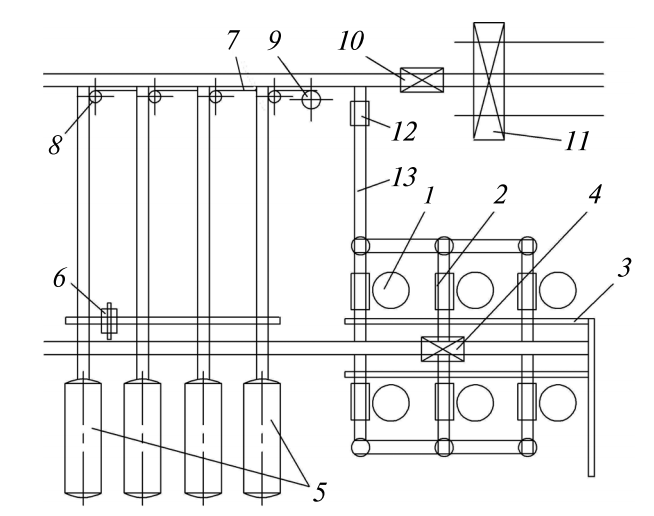

Основное оборудование участка формования — прессы с автоматами-укладчиками сырца на автоклавные вагонетки (далее — вагонетки). В состав участка входят передаточные тележки для транспортирования вагонеток с сырцом к автоклавам и подачи пустых вагонеток к прессу, а также система собирания просыпи смеси и транспортирования ее в смеситель (рис. 5).

В составе отечественных комплексов используется несколько прессов (4…10), расположенных в одну или две линии. Прессы для формования силикатного кирпича имеют разнообразную конструкцию. В отечественных комплексах практически повсеместно используются револьверные прессы с механическим приводом.

Рис. 3. Технологическая схема производства силикатного кирпича

Рис. 4. Схема цепей оборудования технологической линии для производства силикатного кирпича: 1, 8 — указатель уровня; 2, 9 — сводообрушитель; 3, 10, 20 — бункера; 4, 5, 6, 7 — дозатор, питатель; 11, 14 — воронки; 12 — силос-реактор; 13 — смеситель; 15 — элеватор; 16, 18, 19 — конвейеры; 17 — измельчитель-смеситель; 21 — питатель тарельчатый; 22 — пресс; 23 — автомат-укладчик; 24 — тележка передаточная; 25 — автоклав; 26 — захват; 27 — вагонетка автоклавная; 28 — кран; 29 — склад

Рис. 5. Схема цепей оборудования участка формования: 1 — пресс; 2 — автомат-укладчик; 3 — система собирания просыпи и транспортирования в смеситель; 4 — передаточная тележка; 5 — автоклав; 6 — тягач; 7 — канат вытягивания вагонеток из автоклава; 8 — блок; 9 — лебедка; 10 — передаточная тележка транспортировки вагонеток на разгрузку; 11 — кран с грейферным захватом; 12 — пост чистки вагонеток; 13 — линия поворота пустых вагонеток

3. Прессы для производства силикатного кирпича

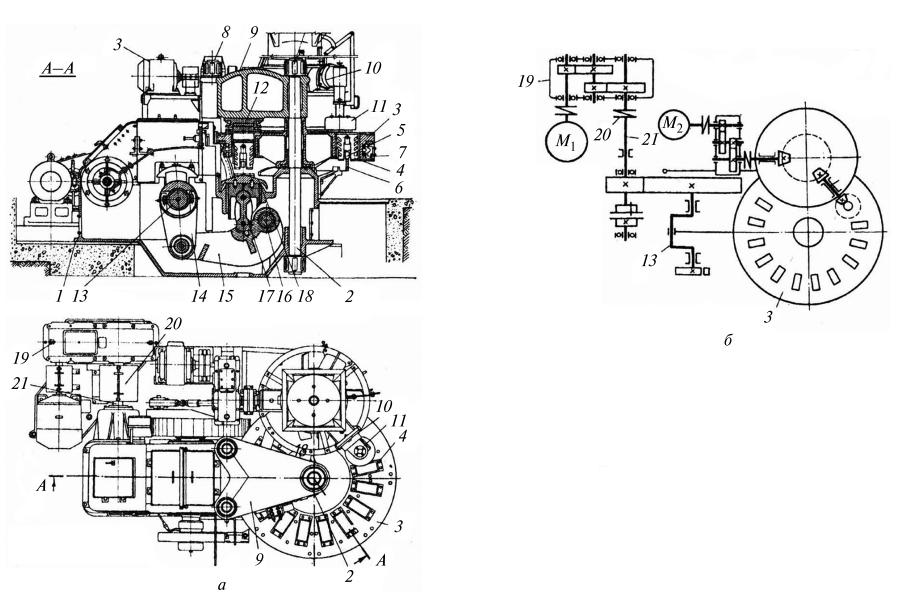

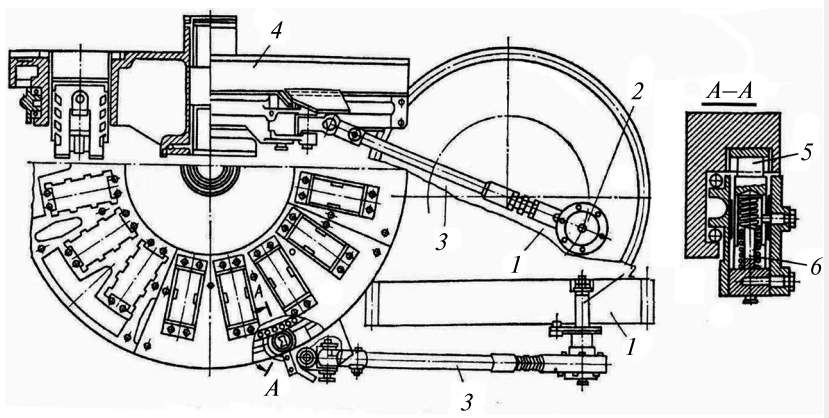

Конструкции револьверного кривошипно-рычажного пресса

Для производства одинарного и полуторного силикатного кирпича применяют револьверный кривошипно-рычажный пресс с поворотным столом. Этот пресс представляет собой трехпозиционный револьверный полуавтомат, в одной из позиций которого происходит наполнение известково-песчаной массой двух форм, во второй — прессование двух кирпичей, в третьей — выталкивание двух кирпичей.

Пресс (рис. 6) состоит из следующих узлов: литой станины; поворотного стола с установленными в нем штампами; механизма прессования; механизма поворота стола; механизма выталкивания кирпичей; питателя мешалки. В фундаментной плите 1 станины укреплена центральная колонна 2, служащая осью для вращения стола 3. В столе размещены шестнадцать радиально расположенных форм со вставленными в них штампами 4. В нижней части штампа

имеется ролик 5. К плите 1 на кронштейнах прикреплено полукольцо 6 из стальной полосы, которая удерживает штампы после выталкивания спрессованного кирпича в необходимом положении по высоте. Стол 3 охватывается кольцом 7, лежащим на шариках. Кольцо может свободно перемещаться вокруг стола. Плита 1 двумя стяжными болтами 8 соединена с траверсой 9, закрепляя колонну 2. В подшипниках коробки 10 установлен вал металлической щетки 11. На нижней поверхности траверсы клиньями укреплен контрштамп 12. В подшипниках скольжения фундаментной плиты установлен коленчатый вал 13, на шейке которого размещен шатун 14, являющийся дифференциальным рычагом: второй конец шатуна соединен с прессовым рычагом 15. Другим концом рычаг 15 посажен на ось 16 и может вращаться на ней. Прессовый рычаг через колено 17 передает давление поршню 18 с закрепленной на нем прессовой плитой. Привод пресса состоит из электродвигателя и редуктора 19, соединенных между собой муфтой 20. Редуктор муфтой соединяется с приводным валом 21.

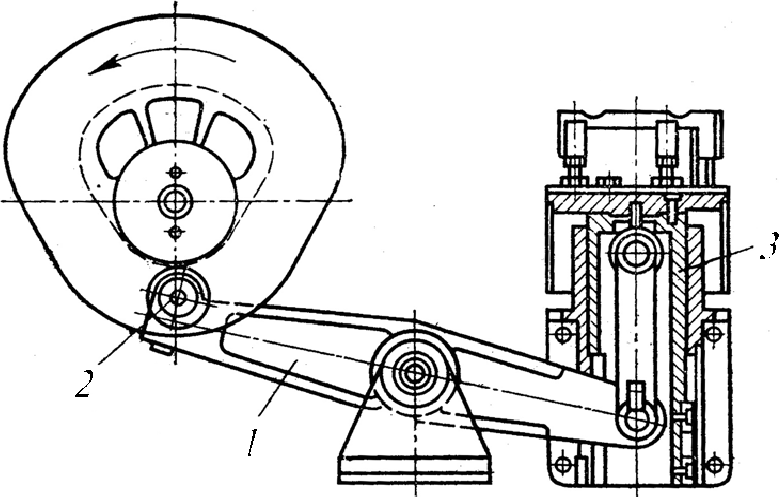

На приводном валу пресса (рис. 7) жестко закреплены фрикционная муфта 1 и посажена шестерня 2, имеющая возможность вращаться на этом валу. При включении муфты посредством рычага 3 шестерня через зубчатое колесо 4 и коленчатый вал 5 приводит в действие прессовый механизм.

Периодическое вращение стола пресса (рис.  осуществляется от цилиндрического зубчатого колеса 1. На зубчатом колесе закреплен кривошипный палец 2, который с помощью шатуна 3 шарнирно соединен с кольцом, охватывающим стол 4. В приливе кольца имеется палец 5, прижатый пружиной 6 кверху. На нижней части стола в кольцевой проточке есть восемь вставок, образующих в собранном виде храповик. При поступательном движении шатуна 3 стол неподвижен и происходят заполнение форм смесью, прессование и выталкивание кирпичей. При возвратном движении шатуна палец, прижатый пружиной к храповику, упирается в его выступ и поворачивает стол на 1/8 оборота. Фиксация каждого положения стола осуществляется тормозом.

осуществляется от цилиндрического зубчатого колеса 1. На зубчатом колесе закреплен кривошипный палец 2, который с помощью шатуна 3 шарнирно соединен с кольцом, охватывающим стол 4. В приливе кольца имеется палец 5, прижатый пружиной 6 кверху. На нижней части стола в кольцевой проточке есть восемь вставок, образующих в собранном виде храповик. При поступательном движении шатуна 3 стол неподвижен и происходят заполнение форм смесью, прессование и выталкивание кирпичей. При возвратном движении шатуна палец, прижатый пружиной к храповику, упирается в его выступ и поворачивает стол на 1/8 оборота. Фиксация каждого положения стола осуществляется тормозом.

Выталкивающий механизм пресса (рис. 9) образован из двуплечего рычага 1, выталкивающего поршня 2 и кулачка 3, консольно насаженного на коленчатый вал. При вращении вала кулачок нажимает на один конец двуплечего рычага, который, опускаясь, поднимает при помощи выталкивающего поршня 2 два штампа до уровня стола. Когда два кирпича вытолкнуты, штампы продолжают удерживаться в поднятом положении полукольцом 6 (см. рис. 6).

Рис. 6. Пресс для изготовления силикатного кирпича: а — общий вид; б — кинематическая схема; 1 — плита; 2 — колонна; 3 — стол; 4 — штамп; 5 — ролик; 6 — полукольцо; 7 — кольцо; 8 — болты; 9 — траверса; 10 — коробка; 11 — щетка; 12 — контрштамп; 13 — коленчатый вал; 14 — шатун; 15 — рычаг; 16 — ось; 17 — колено; 18 — поршень; 19 — редуктор; 20 — муфта; 21 — приводной вал

Производительность пресса составляет 1 кирпич в секунду, наибольшее усилие прессования 12 Мн, наибольшее удельное давление 20 Мн/м 2 ; мощность электродвигателя пресса 20 кВт, электродвигателя питателя мешалки 10 кВт.

Рис. 7. Приводное устройство пресса: 1 — фрикционная муфта; 2 — шестерня; 3 — рычаг; 4 — зубчатое колесо; 5 — коленчатый вал

Рис. 8. Привод стола пресса: 1 — зубчатое колесо; 2, 5 — палец; 3 — шатун; 4 — стол; 6 — пружина

Рис. 9. Выталкивающий механизм: 1 — двуплечный рычаг; 2 — кулачок; 3 — поршень

При комплектации пресса дополнительными устройствами с пустотообразователями на нем можно изготавливать пустотелый кирпич.

Вибропрессы. конструкции

Вибропрессы применяются для изготовления разнообразных дробно-штучных изделий из силикатных формовочных смесей и бетона (стеновых, фундаментных изделий, бордюрных и газонных камней, тротуарной плитки, элементов заборов и т.п.). Характерной особенностью вибропресса является возможность формования большого спектра изделий путем применения нескольких комплектов сменной формовочной оснастки, в состав которой входят металлоформа (далее — форма), а также верхняя и нижняя плиты с пуансонами. Оснастка — дорогой элемент пресса, который быстро изнашивается.

Вибропрессы можно условно разделить на две группы: упрощенные, относительно дешевые, небольшой производительности (до 200 изделий в час) и высокопроизводительные механизированные. Первые отличаются тем, что операции подачи пустых поддонов, а также снятие поддонов с изделиями со стола и выкладывания их на стеллаже выполняются вручную. У некоторых прессов даже бетонная смесь загружается в гнезда форм вручную. Прессы этой группы отличаются многообразием конструкций и принципа действия.

На рис. 10 приведена принципиальная схема одного из прессов этой группы.

Рис. 10. Схема вибропресса с выталкиванием сырца вверх: 1 — станина; 2 — колонна; 3 — траверса; 4 — стол; 5 — форма; 6 — нижний пуансон; 7 — вибростол; 8 — пружинные элементы; 9 — опоры пружинных элементов; 10 — вибратор; 11 — двигатель; 12 — верхний пуансон; 13 — пневмоцилиндр; 14 — бункер со смесью; 15 — каретка; 16 — цилиндр привода каретки; 17 — шибер закрытия отверстия бункера; 18 — цилиндр выталкивания; 19 — шток цилиндра выталкивания

Станина 1 пресса содержит колонны 2 и траверсу 3. Стол 4 жестко связан с колоннами 2 и имеет форму 5, в гнездо которой входит нижний пуансон 6. Пуансон свободно опирается на вибростол 7, с упругими элементами 8 и вибратором 10. Упругими элементами, как правило, являются резиновые амортизаторы, которые, в отличие от пружин, работают бесшумно, хотя и имеют несколько меньшую долговечность. Наиболее часто используются вибраторы одноили двухвальные, общего назначения или специальные. Вибростолы работают в зарезонансном режиме. Для уменьшения амплитуды при переходе через резонанс во время остановки в схеме управления двигателем вибратора устанавливается система динамического торможения. Верхний пуансон 12 двигается под действием пневмоцилиндра 13. Давление в пневмосистеме и прессовое усилие устанавливаются регулятором давления. Каретка 15 имеет шибер 17 или секторный затвор для перекрывания отверстия бункера 14 при передвижении каретки к гнезду формы. В некоторых конструкциях в каретке размещают подвижные «грабли», чтобы шевелить смесь для обеспечения более равномерной засыпки. Шток 19 цилиндра 18 проходит сквозь отверстие в вибростоле 7 и поднимает нижний пуансон 6 на уровень стола 4.

Все цилиндры могут быть пневматическими, что обеспечивает высокую скорость передвижения. Иногда цилиндр каретки — гидравлический, с собственной насосной установкой. Любой из цилиндров контролируется распределителем сигналов от общей системы управления, в которой предусмотрена установка контроллера.

Основные характеристики вибропрессов представлены в табл. 2.

Основные характеристики вибропрессов

Производство силикатного кирпича – технология, оборудование, стоимость

Производство силикатного кирпича — это прекрасный высокодоходный бизнес, который, обладая необходимыми компетенциями, можно с одинаковой лёгкостью организовать как в производственном цеху, так и в собственном гараже на приусадебном участке. Разница будет лишь в объёмах производства, трудозатратах на единицу продукции, да цене необходимого оборудования.

Современный силикатный кирпич представляет из себя уплотнённый безобжеговый автоклавный вяжущий материал, обычно высушенный при средних температурах и спрессованный в соответствующую техническому регламенту форму (обычно это прямоугольник, но в последнее время набирают популярности формы с креплением по типу «Пазл» рис. 1, а также увеличенный макет кирпичика «Лего» рис.2).

Благодаря активному развитию современной промышленности, даже в домашних условиях, у Вас появилась возможность собрать полностью автономную линию производства, для обслуживания которой понадобится всего лишь один человек. Его главная функция будет заключаться в подаче сырья и выгрузки готового продукта. При этом работник будет обязан следить за общим ходом процесса, и аварийно выключить оборудование при возникновении технической поломки, сбоя, пожара и пр. внештатных ситуаций.

Необходимое сырье и рецептуры

Силикатный кирпич производится из специального плотного сырца. Базовыми материалами для

изготовления которого служат песок (85-90%), известь и вода. Хотя на каждом отдельном предприятии действуют свои ТУ (технические установки), но обычно массовая доля извести в составе сырца не превышает 6-8%. Это оптимальный коридор для её активности в составе. В таком соотношении она обладает наибольшей гасящей активностью и должна находиться в специализированном баке не более 20-22 минут. При превышении этого лимита известь считается «перегашенной» что в последствии может негативно отразится на плотности изделия. Кирпич просто растрескается в запарочном котле.

Если при производстве ради изменения цвета, повышения морозоустойчивости, изменения плотности и однородности готовой структуры производителем добавляются какие-либо присадки и примеси, то здесь необходим полный лабораторный анализ с последующими испытаниями получившейся смеси и готового по технологии изделия. Схватывание известью сырцовой смеси весьма капризный процесс, и при добавлении новых производных без предварительных испытаний, Вы рискуете получить не крепкий кирпич, а желеобразную или крошащуюся крупнозернистую массу, тем самым загубив всю партию.

Так как силикатный кирпич, почти на 9/10 состоит из песка, то именно за ним отводится решающая роль в формировании сырца из заготовочной смеси. Наиболее подходящим для изготовления силикатного кирпича является песок типа А1-А2-А3-А1. В этом песке, крупные зёрна (А1) находятся между средними (А2) и мелкими (А3). Подобная схема позволяет ему максимально впитывать и удерживать влагу, что крайне необходимо при финальном процессе сушки.

По принятой у нас в стране классификации, зёрна песка делятся на пять основных групп: А0- грубые (наиболее крупные диаметром 1-2 мм.), А1 (крупные 0,5-1 мм.), А2 (средние 0,25-05 мм.), А3 (мелкие 0,1-0,25 мм.), А4 (пыль 0,05-0,1 мм.).

Для получения качественного силикатного кирпича очень важно, чтобы в песке ни в коем случае не присутствовали наиболее крупные А0 (речные) гранулы. Именно силикатный кирпич, так как в технологии его производства отсутствует высокотермальный (от 400 градусов и выше) обжиг, наиболее подвержен растрескиванию, которое и происходит благодаря микротрещинам между песчинками А0-АЗ.

Песок где одновременно присутствуют все четыре вида, вообще не подходит для изготовления любого кирпича.

Оборудование

Будет более целесообразно привести список «полной комплектации производства». «Гаражный» вариант будет отличаться от него отсутствием пары агрегатов и линий, основная функция которых заключается в автоматизации и непрерывности производственного процесса.

Для организации автоматизированного производства силикатного кирпича полного цикла вам понадобятся:

- Щепковочная дробилка – установка для расщепления твёрдого материала на более мелкие фракции;

- Вертикальный ленточный транспортёр (нория);

- 2 Силосных бака. Один для первоначального гашения извести, второй для «дозревания» готовой смеси;

- Мельница Большая (шаровая) и мельница малая (желательно «бегункового» типа);

- Промышленный дозатор-для точного дозирования добавляемых примесей;

- Винтовой конвейер;

- Двухвалковый смеситель – устройство для непрерывного перемешивания получаемой смеси;

- Горизонтальный ленточный транспортёр;

- Гидравлический пресс-станок по приданию кирпичу окончательной модульной формы;

- Запарочный (автоклавный) котёл-агрегат для термической обработки (высушивания) кирпича под давлением струи пара;

- Мост-аппарат для передачи сырых заготовок запарочный котёл;

- Кран, либо погрузчик вилового типа.

Помещение

Производство по вышеуказанному циклу потребует хорошо проветриваемых летом и с мощной выдувкой сопутствующей процессу изготовления пыли зимой, крытых цеховых помещений с потолками от 4-х метров и площадью от 600-800 м2. При этом ещё необходим свободный подъезд для транспорта и отдельная площадка для сушки и складирования готовой продукции.

Технология производства

Производство силикатного кирпича, можно разделить на три основных раздела:

- Заготовка, приготовление сырца (сырьевой массы);

- Автоклавная (температурно-паровая) обработка.

В нашей стране известково-песчаную смесь традиционно изготовляют двумя методами:

Чисто экономически, производство смеси силосным способом является более выгодном чем барабанным, но требует затрат на оснащение дополнительным оборудованием. Основная выгода от силосного способа заключается в ненужности гашения извести при помощи пара, а, следовательно, Вам не нужно тратить большое количество электроэнергии на дополнительный разогрев воды.

Подготовленная заранее смесь и дополнительный песок постоянно подаются дозатором в двухвалковый смеситель бесперебойного действия, а затем увлажняются.

Далее обработанная смесь поступает в силос, где согласно ТУ отлёживается и прессуется в среднем от 4 до 12 часов, спустя которые известь окончательно погашается.

Внутри силоса имеются три перегородки, делящие бак на равные отделения. Масса помещается в одно из них сроком в два с половиной часа. Это число взято не с потолка, а ровно столько времени в среднем требуется, чтобы полностью освободить от состава предыдущую секцию. К этому времени, самый нижний слой успевает полежать примерно столько же, затем секция снова заполняется, выстаивается и так по новой. Если масса получается слишком густой, её перемешивают металлическими рутами через специальные шлюзы.

- Барабанным.

При барабанном способе производства смеси, монолитную известь сначала дробят до состояния мелкой щебёнки, а затем она поступает в специальную ёмкость накопитель под гасильным барабаном. Песок разделяют на соответствующие кучки на дозаторе и засыпают первую партию в отсеки на барабане.

Затем гасильный барабан включают и начинается процесс смешивания. По мере равномерного распределения компонентов и перемешивания состава, песок периодически добавляют новыми порциями, пока не будет достигнуто требуемая по ТУ концентрация. После, не прекращая вращения смесь обдаётся раскалённым паром. На протяжении 40 минут после добавления пара, известь окончательно гасится.

Потом готовая масса подаётся в смеситель для окончательного перемешивания и очередного увлажнения.

После этого, процесс изготовления силикатного кирпича в независимости от способа получения первоначальной заготовочной массы, проходит следующим образом: готовый сырец подаётся на механический пресс, который придаёт её нужную по ТУ плотную форму. После прессования, заготовки кирпича отправляют на автоклав для затвердения. Там обычно кирпич находится от 9-10, до 14-15 часов при температуре 170-220 С, с периодической, раз в 5-6 часов подачей раскалённого пара. После этого готовая продукция отгружается на специальную крытую площадку где готовое изделие остывает около 20 часов. Далее, если в технологическом процессе не были допущены грубые технологические просчёты, мы получаем изделие готовое к продаже.

Стоимость открытия производства

Варьируется в зависимости от способа производства, уровня автоматизации и требуемых объёмов получаемых партий. Наиболее оптимальный в смысле затрат на единицу и скорости производства вариант, на сегодняшний день выглядит следующим образом:

- массоподготовительного блока;

- силосных ёмкостей;

- формовочного шнека;

- прессовочного механизма;

- вибрационного компонента;

- приводов для подачи смеси и печи.

Подобное производство с полным циклом загрузки в 2800 кирпичей в сутки потребует от Вас найма трёх рабочих и 1 200 000 р. на покупку установок. Но не стоит забывать о затратах на электроэнергию, воду, аренду помещения (при необходимости), зарплату рабочих, одноразовые траты на оформление, налоговые отчисления и пр. Так что смело исходите от реальной суммы в 1,5 млн. рублей.

По мере налаживания каналов сбыта и получения прибыли, Вы сможете проводить дальнейший процесс модернизации и расширять своё производство.

Сейчас в России средний кирпичный завод регионального значения, оснащённый новейшим оборудованием и при постройке и оформлении с нуля, обходится в среднем от 800 млн. до 1 млрд. рублей.

Видео по теме

Технология производства силикатных кирпичей

Производство силикатного кирпича освоено многими компаниями, чтобы покрыть постоянно растущий спрос на данный стройматериал. Такой кирпич имеет многочисленные достоинства, а внешний вид и характерная правильность форм особо покоряет покупателей. В настоящее время он реализуется в широком ассортименте с декорирующими добавками, что дает возможность выбора. Кроме того, можно освоить технологию изготовления кирпича в домашних условиях, что позволить заняться бизнесом или обеспечить строительство собственного дома.

Производство силикатного кирпича освоено многими компаниями, чтобы покрыть постоянно растущий спрос на данный стройматериал. Такой кирпич имеет многочисленные достоинства, а внешний вид и характерная правильность форм особо покоряет покупателей. В настоящее время он реализуется в широком ассортименте с декорирующими добавками, что дает возможность выбора. Кроме того, можно освоить технологию изготовления кирпича в домашних условиях, что позволить заняться бизнесом или обеспечить строительство собственного дома.

Особенности материала

Силикатный или белый кирпич (проще, силикат) представляет собой спрессованную и обожженную смесь кварцевого песка с известью. Его основными преимуществами считаются:

- белый, декоративный цвет, что дает возможность получения различных оттенков при добавлении пигмента;

- правильные геометрические формы;

- высокая прочность.

К недостаткам следует отнести достаточно высокую влагопроницаемость, что ограничивает применение такого материала в среде с высокой влажностью или требует использования надежной гидроизоляции. Несмотря на наличие отрицательных качеств, силикат широко применяется при кирпичной кладке стен зданий различного назначения (как жилого, так и производственного фондов), причем достаточно большой этажности.

Технология производства силикатного кирпича не отличается большой сложностью, а потому оно осваивается крупными предприятиями, небольшими фирмами, частными предпринимателями. Можно организовать изготовление белого кирпича и в домашних условиях, своими руками.

Из чего делают рассматриваемый стройматериал? Когда изготавливается силикатный кирпич, состав его в корне отличается от строения обычного, красного. В его структуре не используется глина. Основу состава составляет высококачественный кварцевый песок (до 90-92 %). Связующим веществом выступает известь (8-9 %). Вступая в реакцию с песком, она обеспечивает однородность структуры и высокую прочность. Смесь готовится с добавлением воды, причем она используется на всех производственных стадиях.

В состав силикатного кирпича для придания определенных свойств могут вводиться ингредиенты, способствующие быстрому отвердению смеси, а также пигменты для обеспечения нужной окраски. Чаще всего используется белый кирпич, в котором отсутствуют пигменты.

Технологические процессы

Как делают силикат? В принципе, когда нужен силикатный кирпич, производство его может базироваться на 2 основных способах:

- Смешанная технология изготовления. Она подразумевает подачу сырья на каждый формовочный станок. Такой способ применяется на малых производствах и в домашних условиях.

- Централизованный способ изготовления силикатного кирпича. Сырье поступает по конвейеру в большие смесительные камеры, а затем распределяется по нескольким аппаратам. Естественно, что без такой технологии не могут обойтись крупные предприятия.

В общем случае технологическая схема производства силикатного кирпича включает такие этапы:

- хранение и предварительная подготовка ингредиентов;

- подготовка известкового компонента;

- приготовление смеси;

- гашение извести в смешанном состоянии;

- формование кирпичных элементов;

- изготовление кирпича в автоклаве;

- контроль качества и складирование готовой продукции.

При налаженном промышленном производстве используется следующее оборудование:

- Дробилка щепкового типа для измельчения крупных компонентов.

- Нория или специальный транспортер, обеспечивающий вертикальную подачу сырья и компонентов.

- Силосный аппарат для проведения процесса гашения извести.

- Мельница шарового типа для окончательного (тонкого) измельчения ингредиентов.

- Песчаный силосный аппарат для приготовления смеси.

- Винтовой конвейер для перемещения сыпучих компонентов.

- Дозирующая установка для подачи ингредиентов в непрерывном режиме.

- Смеситель двухвалкового типа, обеспечивающий приготовление смеси.

- Ленточный транспортер — основное оборудование для перемещения смеси и готовой продукции.

- Мост, предназначенный для загрузки сырого полуфабриката в автоклав.

- Пресс гидравлического типа обеспечивает формовку кирпичей.

- Автоклав — основное оборудования для изготовления кирпича под высоким давлением и температурой.

Приготовление сырья

В вопросе, какого качества будет сделан силикатный кирпич, важную роль играет стадия подготовки ингредиентов и смеси. К компонентам предъявляются такие требования:

- Кварцевый песок в основном используется в немолотом виде. Можно применять смесь из крупнозернистого и тонкомолотого песка. Содержание кремнезема в нем должно составлять более 69-72 %.

- Известь во многом определяет свойства готового изделия, а потому она должна быть высокого качества. Основное условие — она должна иметь способность к ускоренному гашению.

- Вода используется на всех стадиях производства: подготовка смеси, гашение извести, при формовке элементов и в процессе тепловой обработки. Она не должна иметь никаких примесей.

Приготовление смеси для формовки кирпича начинается с дозировки ингредиентов, которая должна строго соответствовать выбранной рецептуре. Известь может добавляться в количестве 6,5-9 % по объему. Чем выше качество извести, тем меньше ее потребность в составе. Вода добавляется после смешивания компонентов из расчета следующего расхода: испарение — 3-4 %, на гашение извести — 2,4-2,7 %, на увлажнение смеси — 6,5-7,5 %. Рецептура кирпича оговаривается техническими условиями, принятыми на данном предприятии.

Приготовление песчано-известкового раствора обеспечивается 2 основными способами:

- Барабанный способ. Используется известь после тонкого измельчения. Песок и тонкомолотая известь поступают в специальный бункер с барабаном для перемешивания ингредиентов. В этой же камере производится и гашение извести с добавлением воды. Завершает процесс барабанной подготовки тепловая обработка при вращении в герметичном объеме, которая осуществляется с помощью пара.

- Силосный способ. Подготовка смеси проводится в специальных емкостях цилиндрической формы, которые называются силосами. В них обеспечивается и гашение извести. Весь процесс приготовления сырья занимает 11,5-13 часов, после чего смесь увлажняется и направляется на формовку в пресс.

Процесс формовки кирпича

Приготовленное сырье в виде увлажненной смеси подается в специальные формы, устанавливаемые в гидравлический пресс. Четкость геометрии готового кирпича зависит от давления, которое обеспечивается в формовочной установке. Чем больше мощность пресса и выше развиваемое давление, тем плотнее структура кирпича и выше качество. Остатки воздушных включений и водяных капель негативно сказываются на свойствах готового изделия.

2 важный параметр процесса формовки — скорость приложения давления. При резком сдавливании массы не удастся обеспечить равномерную, качественную структуру кирпича. Хорошее оборудование позволяет регулировать данный параметр. Производственная практика показала, что оптимальное давление в прессе при формовке силикатного элемента находится в пределах 160-210 кг/см².

На стадии формовки кирпича решается вопрос о его конструкции. Дело в том, что современные прессы способны обеспечить производство монолитных и пустотелых элементов, а также кирпичей с пазогребневым профилем.

Автоклавная обработка

После формовки полуфабрикат (кирпич-сырец) выгружается из пресса и направляется в автоклав, где обеспечивается его отвердение в специальных условиях. В этой специальной камере осуществляется тепловая обработка и увлажнение, а самое главное, выдержка под высоким давлением.

Изготовление силикатного кирпича высокого качества требует обеспечения следующих условий:

- В течение 140-150 минут в автоклаве постепенно увеличивается давление до 1,1-1,3 МПа и температура 165-185ºС.

- В указанном режиме обеспечивается выдержка заготовок в течение 6,5-8 часов.

- Завершающая стадия процесса предусматривает постепенное снижение давления до атмосферного значения в течение 85-95 минут.

Только после выполнения указанных условий автоклав открывается, и готовые кирпичи отправляются на хранение. Сразу после извлечения из камеры следует провести тщательный контроль качества полученной продукции.

Возможности домашнего производства

Силикатный кирпич можно изготавливать своими руками. Для этого придется приобрести ручной пресс и печь-автоклав. При организации мини-производства в домашних условиях придется полностью повторить вышеописанную технологическую схему. Другое дело, что объемы производства значительно меньше, а значит, все работы можно производить вручную.

Прежде всего подбирается место, где можно самостоятельно добыть крупнозернистый кварцевый песок. Известь лучше приобрести в готовом виде. Далее тщательно перемешиваются песок и известь в пропорции 9:1. Смесь засыпается в металлическую емкость, где производится гашение извести путем добавления воды при перемешивании состава. Вода добавляется из расчета 25 л на 1 м³ смеси.

После гашения раствор увлажняется и засыпается в деревянные или металлические формы. Их можно сделать своими руками или использовать готовые, покупные. В качестве формовочного аппарата можно использовать стандартный пресс для полусухого формования кирпича. Важно обеспечить давление порядка 150-160 кг/см², причем сдавливание формы проводится вручную, постепенно.

Кирпич-сырец после формовки закладывается в печь-автоклав. В ней надо обеспечить давление не менее 8-9 атм, можно воспользоваться способностями пара. Температура поддерживается на уровне 160-180ºС. В таком режиме заготовка должна находиться не менее 6-7 часов.

Силикатный кирпич, несмотря на некоторые недостатки, широко применяется для возведения стен построек разного типа. При покупке такого материала следует обратить внимание на его качество, что является следствием соблюдения технологических приемов. Изготовить кирпич можно и самостоятельно, но для этого необходимо приобрести пресс для формовки и автоклав.

Оборудование для производства силикатного кирпича технологическая схема

Оборудование для производства силикатного кирпича

Силикатный кирпич это недорогой, надежный и прочный материал для строительства. Его срок службы превышает несколько сотен лет, поэтому здания из такого материала способны простоять много лет в отличном состоянии.

Такие невероятные характеристики этого строительного материала обеспечивает качественное оборудование для производства силикатного кирпича, состоящее из многих автоматизированных узлов, сложных прессов и смесителей, а также дополнительных транспортировочных лент и машин.

Характеристики сырья для производства силикатного кирпича

На завод доставляется сырье – песок, известь, вода – из карьеров, которое должно соответствовать техническим характеристикам:

- Песок – размер частиц в диапазоне от 0,1 до 5 мм;

- Негашеная известь:

- I сорта – 85% СаО+MgO активных компонентов, 10% непогасившихся зерен, скорость гашения – 20 мин;

- II сорта – 70% СаО+MgO активных компонентов, 20% непогасившихся зерен, скорость гашения – 20 мин;

- III сорта – 60% СаО+MgO активных компонентов, 25% непогасившихся зерен, скорость гашения – 20 мин.

- Вода: природная с последующей обработкой.

Технологическая схема производства

Сухие известь и песок проходят обработку перед их дозированием. После этого поступают в гомогенизатор, где смешиваются в равномерную массу.

Через разгружатель отправляются в специальный смеситель для тщательного выравнивания химического состава и с последующей погрузкой в смеситель-растиратель. После такого обогащения полученная силикатная смесь должна содержать не более 10% влаги и быть идеально равномерной.

На прессе формируется уже форма готовых кирпичей. Разное оборудование для производства силикатного кирпича обеспечивает возможность выпуска разных типов и размеров готовой продукции.

Краткое описание функций оборудования

- Питатели-дозаторы для песка и извести – дозируют компоненты отдельно;

- Гомогенизатор – усредняет для молотой извести физико-химические свойства;

- Разгружатель – контролирует рассыпчатость и равномерность состава;

- Смеситель для смешивания силикатной смеси с 10% влаги – первичное и вторичное перемешивание;

- Смеситель-растиратель – удаляет глинистые включения со смеси;

- Пресс – формирует модульный, пустотный и силикатный кирпич;

- Станина в виде чугунной отливки служит ячейками для формирования кирпича;

- Мешалка – окончательно перерабатывает массу с последующей подачей в пресс-формы;

- Пресс 1 типа – производит модульный и обычный пустотный кирпич;

- Пресс 2 типа – модернизированный СМ-816А пресс;

- Автомат-укладчик – снимает кирпич-сырец от пресса 1 типа с последующей отправкой в автоклав;

- Электропередаточные мосты – транспортируют и загружают кирпичи в автоклав;

Принцип работы оборудования

Питатели-дозаторы внутри приемного барабана имеют запирающие лопасти, которые поворачиваются на 30 ◦ относительно горизонтальной оси, а в полости между ними и стенками емкости сырье засыпается равными порциями.

Гомогенизатор содержит в себе две аналогичные пневматические установки для равномерного смешивания усредненной извести и вяжущего. Разгружатель работает на основе светодиодных анализаторов.

Смеситель использует при работе вращение валов и прием сырья в специальное корыто.

Смеситель-растиратель работает по принципу мельницы на жерновах.

Прессы используют пневматическое оборудование для обеспечения высокого давления на сырье в формах. Электропередаточные мосты, автомат-укладчик, транспортеры по принципу конвейера перемещают сырье и готовую продукцию между основными технологическими устройствами.

1. Технологическая схема производства силикатного кирпича

Основными материалами для изготовления силикатного кирпича являются известь и кварцевый песок. Если при обычных температурах взаимодействие песка и извести практически не наблюдается, то при повышении температуры до 170-200 єС и давления водяного пара до 0,8 — 1,2 МПа компоненты вступают в химическую реакцию и прочность таких смесей быстро возрастает.

Прочность силикатного кирпича зависит от состава и степени дисперсности компонентов сырьевой смеси, а также от способа гашения извести. Оптимальное содержание извести в смеси 5 — 8 %, так как при избытке часть ее остается в несвязанном состоянии и прочность кирпича снижается.

Различают барабанный и силосный способы производства силикатного кирпича.

При изготовлении кирпича барабанным способом (рис.1) известь в смеси с песком гасят в гасильных барабанах 4. Песок в транспортных емкостях 1 просеивается на грохоте 2 и поступает в промежуточный бункер 3. Необходимая тонкость помола извести достигается в шаровой мельнице 5, после чего молотая известь накапливается в промежуточном бункере 6. Загрузка компонентов в гасильный барабан возможна в двух вариантах: порции песка и извести загружаются в барабан одновременно или попеременно — сначала четверть порции песка, затем всю известь и далее весь оставшийся песок. При втором варианте производительность барабана снижается, но улучшается качество перемешивания. Барабан герметически закрывается, и смесь перемешивается в течение нескольких минут, затем под давлением 0,2 МПа подается пар. Гашение извести во вращающемся барабане продолжается около 40 мин, после чего смесь направляется в бункер 7 и далее в мешалку 8 или смеситель принудительного действия, где она дополнительно увлажняется из резервуара 13 и перемешивается. Оптимальная влажность сырьевой смеси составляет 6-7 %. Из мешалок масса подается в пресс 9 для формования кирпича-сырца. При прессовании происходит уплотнение сырьевой массы, что обеспечивает получение плотного и прочного кирпича. С пресса кирпичи запарочными вагонетками 10 транспортируются в автоклавы 11, где под действием насыщенного пара твердеют при давлении до 1,3 МПа. Продолжительность твердения 10 — 14 ч. Вместимость автоклава 12 — 13 тыс. кирпичей. Готовый силикатный кирпич грейферным захватом 12 подается на склад.

По технико-экономическим показателям силикатный кирпич превосходит керамический кирпич. На его производство требуется в 2 раза меньше топлива, в 3 раза меньше электроэнергии, в 2,5 раза меньше трудозатрат. Себестоимость силикатного кирпича на 30 % ниже стоимости глиняного. Однако область его применения ограничивается пониженной водо- и жаростойкостью.

Рисунок 1. Технологическая схема производства силикатного кирпича барабанным способом (1-транспортная емкость; 2-грохот; 3-промежуточный бункер; 4-гасильный барабан; 5-шаровая мельница; 6-промежуточный бункер; 7-бункер; 8-мешалка; 9-пресс; 10-запарочные вагонетки; 11-автоклавы; 12-грейферный захват.)

Производство силикатного кирпича

Описание

Силикатный кирпич — это особый вид строй материалов изготовленных из песка, извести и небольшой доли добавок. Силикатный кирпич не поддаётся обжигу, вместо этого его подвергают автоклавной обработке, т.е. воздействию насыщенного водяного пара при невысокой температуре 170-200° C и давлении пара 8-12 атмосфер.

Силикатный кирпич может быть полнотелым и пустотелым. Пустотелый кирпич более легкий, его использование намного снижает давление на фундамент. Так же он обладает меньшей теплопроводностью, благодаря чему, стены из такого кирпича можно делать тоньше без ущерба для теплоизоляции.

Существую несколько видов силикатного кирпича:

- полнотелый тонированный кирпич (спектр цветов включает даже жёлтый, черный и голубой), используется в основном в качестве облицовочного материала;

- силикатный пористый кирпич полнотелый и пустотелый;

- кирпич силикатный пустотелый;

- кирпич пустотелый/полнотелый со сколотой фактурой и т.д.

Основой изготовления силикатного кирпича является автоклавный синтез: 9 долей кварцевого песка, 1 доля воздушной извести, различные добавки после полусухого прессования подвергаются автоклавной обработке (воздействие водяного пара при температуре 170 — 200°С и давления 8 — 12 атм.). А если при изготовлении массы добавить ещё и атмосферостойкие, щелочестойкие пигменты, то получится цветной силикатный кирпич.

— Средняя плотность силикатного кирпича должна быть 1300 кг/куб.м.

— Морозостойкость кирпича в идеале должна быть не ниже 15 циклов, причем в средней полосе России лучше всего выбрать кирпич с морозостойкостью тридцать пять — пятьдесят циклов.

— Максимальная температура применения ни в коем случае не должна превышать 550 градусов по цельсию.

Стоит отметить, что силикатный кирпич менее водостойкий, чем, к примеру, керамический. Именно по этой причине силикатный кирпич уступает в универсальности применения другим видам кирпича. Категорически запрещено применять его при закладке фундамента, класть печи, камины, трубы, цоколи и т. д. Но, тем не менее, он чрезвычайно удобен при кладке несущих стен и различных перегородок. Ещё одним несомненным плюсом силикатного кирпича заключается в его повышенных звукоизоляционных характеристиках. Согласитесь, это весьма немаловажно при возведении межквартирных или межкомнатных стен.

Признанными мировыми лидерами в производстве оборудования по выпуску силикатного кирпича являются китайские машиностроительные компании.

Не смотря на это, в России полагают, что первые места в производстве кирпичного оборудования остаются за европейскими производителями. Но это ошибочное мнение. Оно связано в первую очередь с незнанием многих россиян Китая и его современного уровня развития. По уровню развития во многих областях Китай уже давно занимает лидирующее положение в мире. В Китае существует огромный внутренний рынок на подобное оборудование. Емкость рынка Китая и России не сопоставимы. Простой пример: в России в 2007 году произведено 46 млн. тонн цемента, в Китае за тот же период – 900 млн. тонн (т.е в 20 раз больше). То же самое по кирпичу, и по прессовому оборудованию.

Без сомнения китайскому кирпичному оборудованию можно доверять. Оно надежно, неприхотливо в работе и обслуживании и при этом значительно дешевле европейских аналогов.

Техническая спецификация завода по производству силикатного кирпича производительностью 30 мл. шт. кирпича в год скачать → (файл 118 кб.)

Техническая спецификация завода по производству силикатного кирпича производительностью 30 мл. шт. кирпича в год скачать → (файл 118 кб.)

Буклет завода производящего кирпичное оборудование силикатного кирпича смотреть →

Схемы кирпичного завода производительностью 100 миллионов шт. силикатного кирпича в год

Прайс лист на оборудование силикатного кирпича скачать → (файл xls 42,5 кб.)

Энергопотребление оборудования силикатного кирпича (таблица) скачать → (файл xls 34,5 кб.)

Вес оборудования (таблица) скачать → (файл xls 62,5 кб.)

По вопросам поставок оборудования для производства силикатного кирпича свяжитесь с нами прямо сейчас и обсудите условия.

Как открыть мини-завод по производству силикатного кирпича

Некоторые люди думают, что если разговор заходит про производство силикатного кирпича, обязательно речь идёт о крупном заводе. На самом деле для того, чтобы выпускать силикатный кирпич не обязательно открывать завод с многочисленными производственными линиями.

В России и странах СНГ сегодня есть возможность организовать свой собственный завод, без больших вложений.

В России и странах СНГ сегодня есть возможность организовать свой собственный завод, без больших вложений.

Особенности рынка производства кирпича – с чего начать?

Кирпич – это самый популярный материал для строительства. На сегодняшний день в России насчитывают около 700 предприятий, среди которых и мини-заводы для производства силикатного кирпича.

Для старта деятельности нужно собрать документы

- Сертификаты, которые будут подтверждать качество силикатного кирпича и его соответствие ГОСТам.

- Разрешение на предпринимательскую деятельность, выбрать форму собственности, которая подойдет для такой работы. Это может быть ИП, если предприниматель один, или ООО, если организовать предприятие собралось несколько человек.

- Выбрать коды ОКВЭД. Для производства кирпича должны быть указаны коды 26.40, 51.53.24, 52.46.72.

- Получить разрешения от пожарной службы и СЭС.

Технология производства силикатного кирпича

Силикатный кирпич имеет особенный технологический процесс, который отличается от процесса производства глиняного кирпича. Качество продукта обычно выше, цена доступная.

Любой мини-завод, вне зависимости от того, какой способ производства выбрал предприниматель, выполняет несколько типичных этапов производства.

Стадии технологического процесса

Процесс производства на мини-заводе обычно выполняется в несколько этапов, для каждого этапа предусмотрена отдельная линия для производства силикатного кирпича:

- Компоненты просушиваются, обрабатываются и дозируются.

- Компоненты отправляются в гомогенизатор для создания смеси.

- Смесь отправляется в смеситель для выравнивания состава.

- Сухая смесь отправляется на пресс, где и создают кирпич.

Оборудование для производства силикатного кирпича

Технологический процесс производства силикатного кирпича невозможен без качественного оборудования.

Создать цех позволит покупка следующих устройств:

- Прессы – выбирают несколько вариантов разной сложности.

- Смесители, которые дают возможность подготовить сырье.

- Конвейерные ленты.

Оборудование подбирают в соответствии с тем, какая технологическая схема производства силикатного кирпича планируется.

Особое внимание уделяется покупке прессов, так как от вида пресса зависит и вид силикатного кирпича, который планирует производить компания.

Сырье для производства силикатного кирпича

Следующий этап – выбор сырья для изготовления необходимой продукции. Для производства силикатного кирпича используют кварцевый песок, из которого кирпич состоит примерно на 90%.

Также около 10% составляет известковая смесь. Невозможен процесс производства силикатного кирпича без воды.

Все необходимые компоненты для производства силикатного кирпича должны соответствовать определенным требованиям. Так кварцевые пески должны состоять из разных по величине зерен и не содержать большие объемы примесей глины и слюды. Известь используется быстрогасящаяся .

Как создать прибыльный бизнес?

Организовать прибыльный бизнес можно с минимальными вложениями, но для этого нужно составить грамотный бизнес-план.

Выбор оборудования и его стоимость

Для начала, предприниматель оценивает стоимость оборудования. Способы производства силикатного кирпича влияют на выбор производственной линии.

Для небольшого завода достаточно для старта недорогого станка из Китая, который в час выпускает около 100 штук кирпичей и стоит около 4000 долларов.

Станок с производительностью 500 кирпичей в час дает больше возможностей, но его цена равна уже 30 000$.

Линия для производства кирпича с недорогим станком оценивается примерно в 16 000 долл. А вот линии с автоматизированными процессами обойдутся уже от 65 000 долларов.

Для создания линии производства силикатного кирпича необходимы следующие устройства:

- Транспортер вертикальный нория.

- Бегунковая мельница, которую используют для помола компонентов.

- Силос песчаный – сосуд с песчано-известковой смесью.

- Силос – сосуд для гашения извести.

- Кран для погрузки.

- Шаровая мельница – необходима для осуществления процесса дробления компонентов.

- Винтовой конвейер, который необходим для перемещения пылевидных материалов.

- Дозатор для отбора необходимого количества сыпучих материалов.

- Гидравлический пресс для формирования кирпичей.

- Двухвалковый смеситель для перемешивания состава.

- Автоклав – устройство для обработки кирпича.

- Дробилка щепковая – используется для измельчения материалов на мелкие и средние по величине куски.

- Бункер, в котором осуществляется непрерывный процесс гашения извести.

- Ленточный транспортер.

- Мост – для перемещения и погрузки сырых сформированных кирпичей в автоклав.

- Вилочный погрузчик.

Помещение и рабочая сила

В статью расходов нужно сразу записать условия производства силикатного кирпича. Рекомендуется подобрать помещение с площадью не менее 400 квадратных метров.

Желательно сразу разделить пространство на три зоны – производственная зона, небольшой склад для сырья и склад для хранения готового кирпича. Важно, чтобы в помещении были высокие потолки и удобный подъезд грузового транспорта.

Для работы нужно нанять сотрудников. Для старта достаточно технолога и нескольких рабочих, которые будут контролировать процесс производства. Руководить работами может сам предприниматель, а бухгалтерию можно отдать аутсорсинговой компании.

Примерный подсчет себестоимости

Производство кирпича силикатного требует расходов на закупку сырья. Для изготовления 300 кирпичей нужно потратить на компоненты примерно 100 долларов. Получается, что себестоимость такого изделия равна тридцати центам.

Предприятия продают продукцию оптом по цене в среднем в два раза выше от себестоимости. Но, из полученной прибыли, нужно вычесть расходы за аренду помещения, выплату заработной платы сотрудникам и прочие амортизационные расходы.

Отсюда расчет, что предприниматель должен каждый месяц реализовать не менее 30 тысяч кирпичей. Получается, что в сутки мини-завод должен производить хотя бы 1000 кирпичей, чтобы не быть убыточным.

Планы двухэтажных домов: как составить, из чего строить и что следует учитывать

На чтение: 7 минут Нет времени?