Сервисное техническое обслуживание кондиционеров

В каких случаях вашему кондиционеру требуется помощь мастера, а какие нюансы функционирования являются нормальными. Какие изменения в работе системы кондиционирования должны стать поводом позвать мастера. В какие сроки можно ожидать прибытия ремонтников. Эти и прочие вопросы, касающиеся работы сплит-систем и других типов кондиционеров, задавайте дежурным менеджерам нашей фирмы по телефону +7(495) 226-2421.

Обслуживание бытовых кондиционеров

Предлагаем сервисное обслуживание систем кондиционирования на профессиональном уровне с заключением договора долгосрочного сотрудничества. При подписании договора компания DtServis периодически производит сервисные работы, то есть проверку и чистку кондиционеров, а также устранение мелких поломок на месте.

Под мелкими поломками подразумеваются незначительные посторонние шумы в блоках, пощёлкивание и вибрация при работе устройств кондиционирования, а также сбои в настройках пульта дистанционного управления.

В нашем распоряжении есть всё необходимое ремонтно-диагностическое оснащение, а также профессиональные чистящие химические средства, безвредные для человека и деталей кондиционера. Все мастера имеют квалификацию, позволяющую выполнять сервисные работы на высоком уровне.

Центр DtServis имеет огромный опыт работы с системами климат-контроля, кондиционирования, вентилирования. Мы сотрудничаем с поставщиками напрямую, поэтому поставка запчастей для всех типов бытовых и промышленных устройств не является проблемой.

Большинство поставленных задач мы решаем в кратчайшие сроки.

Сервисные работы — цена за один кондиционер 2500 руб. с дозаправкой + выезд 500 руб.

Цены на обслуживание кондиционера

Если вы позаботитесь о комфорте в летний зной заранее, то сможете не только застраховать себя от внезапного отказа систем непрерывного кондиционирования, но и получите выгодный бонус в виде скидок на техобслуживание.

Наши скидки на обслуживание систем кондиционирования:

- от 3 шт. — скидка 10%;

- от 9 до 10 шт. — скидка 15%;

- от 10 до 20 шт. — скидка 20%;

- от 20 шт. — самые выгодные цены.

Цены на обслуживание сплит систем

| Тип Оборудования | до 2 кВт. | до 4 кВт | до 7 кВт | до 10 кВт |

|---|---|---|---|---|

| Настенные | 3000 руб | 3200 руб | 3500 руб | 3700 руб |

| Кассетные | 3500 руб | 3700 руб | 3800 руб | 4000 руб |

| Канальные | 4000 руб | 4000 руб | 4500 руб | 4800 руб |

| Напольно-потолочные | 3500 руб | 3700 руб | 3800 руб | 4000 руб |

| Колонные | 4400 руб | 4500 руб | 5100 руб | 5600 руб |

| Моноблочные кондиционеры | 3300 руб | 3300 руб | 3300 руб | 3300 руб |

Стоимость технического обслуживания мульти-сплит систем

| Тип Оборудования | до 2 кВт. | до 4 кВт | до 7 кВт | до 10 кВт |

|---|---|---|---|---|

| Внешние блоки | 3500 | 3500 | 4000 | 4500 |

| Внутренние блоки | 1500 | 1500 | 2000 | 2000 |

Цены на техническое обслуживание VRF систем

| Тип Оборудования | до 2 кВт. | до 4 кВт | до 7 кВт | до 10 кВт |

| Внешние блоки | 8000 | 8000 | 8000 | 8000 |

| Внутренние блоки настенного типа | 1500 | 1500 | 1800 | 1800 |

| Внутренние блоки кассетного типа | 2300 | 2300 | 2500 | 2500 |

| Внутренние блоки канального типа | 3000 | 3000 | 3500 | 3500 |

| Внутренние блоки колонного типа | 3000 | 3000 | 3500 | 3500 |

Указанные расценки действительны при соблюдении заказчиком правил эксплуатации устройства и периодической самостоятельной очистки внутренних фильтров. Стоимость абонентного обслуживания систем кондиционирования может возрасти в зависимости от состояния оборудования, сложности работ по ликвидации последствий нарушения режима эксплуатации, затруднённом доступе к блокам устройства.

Разовое техническое обслуживание

В случае если вы сомневаетесь в целесообразности заключения долгосрочного договора на обслуживание, а проблемы с кондиционированием уже возникли, вы можете воспользоваться услугой разового технического обслуживания. Мастер на месте протестирует оборудование, выявит проблемные места и предупредит возможные поломки.

Что включает разовое техобслуживание:

- очистку и дезинфекцию испарителя кондиционера;

- тестирование всего холодильного контура системы на утечку фреона (хладагента);

- проверка межблочных соединений электропитания;

- полная проверка состояния дренажной системы;

- тестовое определение температуры исходящего воздуха;

- замер воздуха на входе в испаритель;

- дозаправка сплит системы хладагентом (по необходимости);

- чистка фильтров внутреннего блока кондиционера.

Регулярные профилактические работы позволят поддерживать вашу систему кондиционирования в рабочем состоянии и застрахуют от внезапных сбоев.

Обслуживание кондиционеров для юридических лиц в DtServis

С юридическими лицами наш сервисный-центр заключает договора на обслуживание кондиционеров, предоставляя компаниям весь спектр наших предложений: от разовых выездов мастера на диагностику и заправку, до полного ремонта, демонтажа и замены оборудования.

Услуга обслуживания по договору обычно предоставляется организациям, имеющим сплит- и мультисплит-системы, VRF/VRV-системы, промышленные кондиционеры для пищевых и химических производств. Такие системы постоянно нуждаются в мелком ремонте, обслуживании, проверке герметичности, поддержании работоспособности. В договоре изначально прописывается плановый график обслуживания, а также условия внеплановых выездов к заказчику.

Рекомендуемая частота сервисного профилактического обслуживания – минимум раз в год. По желанию, есть возможность заказать только чистку фильтров и блоков кондиционера. Это стоит от 1500 рублей и выше – в зависимости от степени загрязнённости, способа чистки, использования вспомогательных средств, сложности доступа к блокам.

В цену входит дезинфекция, то есть обеззараживание блоков системы. Первым признаком того, что нужна срочная чистка с дезинфекцией, служит появление неприятного постороннего запаха из системы кондиционирования. Обработка дезинфицирующими средствами уничтожает грибок, плесень и создаёт защиту от повторного появления на длительный срок.

О дезинфекции сплит-систем

Подходите к уходу за системой кондиционирования комплексно — заказывайте полное техническое обслуживание на регулярной договорной основе. Это выгодно в плане стоимости, уменьшает количество внезапных поломок, и вы всегда будете знать, куда обратиться, если пожелаете увеличить количество кондиционирующих устройств, подключить дополнительные блоки к мультисплит-системе, заказать другие виды работ.

Заявка на обслуживание кондиционера

Сервисный Центр “DT SERVIS” производит ремонт кондиционеров следующих производителей:

- Abion

- AC Electric

- AEG

- Aero

- Aeronik

- Aerotek

- AFE

- AiRTe

- Airwell

- Akvilon

- Alaska

- Alecord

- Aster

- AUX

- AVEX

- Axioma

- Ballu

- Bazzio

- BEKO

- Bergmann

- Besshof

- Bimatek

- Bismark

- Breville

- Carrier

- CENTEK

- Chigo

- CLIMER

- Cooper & Hunter

- Dahatsu

- Daikin

- Dantex

- DAX

- De’Longhi

- Denko

- EcoStar

- Electra

- Electrolux

- Energolux

- Euronord

- FAURA

- Fujitsu

- Funai

- General

- General Climate

- General Electric

- Gree

- Haier

- Hisense

- Hitachi

- Hyundai

- IGC

- Lanzkraft

- LG

- Midea

- Mitsubishi electric

- Mitsubishi Heavy

- Mitsubishi Heavy

- Panasonic

- Pioneer

- Polaris

- REDMOND

- Samsung

- Sanyo

- Scarlett

- Supra

- Toshiba

- Vertex

Обслуживание и ремонт кондиционеров в Москве и МО

Конструкция и настройка краскопульта. Часть 1/2 конструкция и комплектация.

В борьбе за безупречный внешний вид автомобиля главным «личным оружием» маляра является покрасочный пистолет — по-научному краскопульт. В отличие от «рыцарей плаща и кинжала», маляры применяют свои пистолеты в сугубо мирных целях (и слава Богу!), хотя привязаны они к ним не меньше, чем агент 007 к своей «беретте». О настройке краскопульта, его подготовке к «покрасочному бою», мы и расскажем на этот раз.

О настройках пистолета я рассказал в этом видео:

Но возможно кто то хочет почитать на тему настройки краскопультов и узнать более подробную информацию я написал следующую статью:

Сегодня вы узнаете

1 Когда я слышу слово «покраска», я хватаюсь за пистолет…

1.1 Устройство и особенности конструкции окрасочных пистолетов

1.2 Функции и расположение регуляторов

2 Система окрасочного пистолета

3 Настройка входного давления

3.1 Настройка входного давления с помощью манометра-регулятора

3.2 Если пистолет оборудован встроенным манометром

3.3 Если манометр без регулятора

3.4 Если манометра нет вообще. Наименее точный способ

4 Если рекомендованное входное давление неизвестно. Настройка пистолетов «no name»

5 Размер факела при окраске

6 Подача краски

7 Диаметр сопла

8 Тестируем краскопульт

8.1 Тест правильности формы отпечатка факела

8.2 Тест на равномерность распределения краски в факеле

8.3 Тест на качество распыления

9 Резюме

10 Полезные материалы

10.1 Настройка краскопульта (на примере краскопультов Walcom)

10.2 Тестовые напылы

10.3 Формы отпечатков факела (в зависимости от типа воздушной

головки) и их эффективность в том или ином случае

КОГДА Я СЛЫШУ СЛОВО «ПОКРАСКА», Я ХВАТАЮСЬ ЗА ПИСТОЛЕТ…

Все пистолеты, применяющиеся в ремонтной окраске автомобилей, работают по принципу пневматического распыления. Это означает, что лакокрасочный материал, подающийся в краскораспылитель и выходящий из его сопла, разбивается на мелкие частицы потоком сжатого воздуха, «выстреливающего» с большой скоростью из отверстий воздушной головки. При этом скорость воздушного потока иногда достигает сверзвуковых скоростей. В результате образуется так называемый окрасочный факел, состоящий из частичек материала, движущихся по направлению к окрашиваемой поверхности. Долетев до поверхности, частички оседают на ней, формируя покрытие.

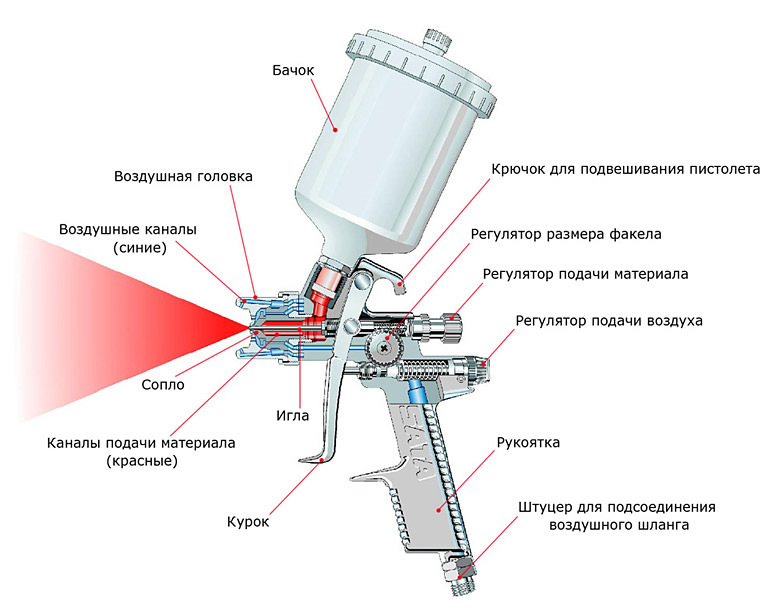

УСТРОЙСТВО И ОСОБЕННОСТИ КОНСТРУКЦИИ ОКРАСОЧНЫХ ПИСТОЛЕТОВ

Конструкция окрасочных пистолетов включает в себя: корпус с каналами для подачи сжатого воздуха и краски, снабженными игольчатыми клапанами, спусковой рычаг, управляющий переключением клапанов, выходное сопло для смесеобразования и формирования факела требуемой формы, резервуар (бачок) для краски, регулировочные винты для изменения расхода воздуха, краски и корректировки пятна распыла. Механизм спускового рычага устроен так, что при его нажатии сначала открывается подача сжатого воздуха. Дальнейшее нажатие приводит к срабатыванию клапана подачи краски.

ФУНКЦИИ И РАСПОЛОЖЕНИЕ РЕГУЛЯТОРОВ

Как уже было сказано, на корпусе любого современного краскопульта имеется несколько регулировочных винтов. Первый, самый верхний (на некоторых краскопультах, как например у SATA, может располагаться сбоку), отвечает за корректировку размера и формы окрасочного факела. Второй ответственен за регулировку хода иглы и количество подаваемого материала. На многих краскопультах присутствует еще и третий винт, с помощью которого регулируется подача воздуха на входе. Как правило, он располагается внизу на рукоятке пистолета. У SATA этот винт находится «сзади» — под винтом регулировки подачи материала. Регуляторы на корпусе краскопульта SATA. Вопрос регулировки краскопульта сводится к выбору правильного соотношения «воздух — материал». При правильном балансе эти параметры позволяют добиться максимальной равномерности окрасочного факела по всей ширине, и такого же равномерно распределения лакокрасочного материала по поверхности.

СИСТЕМА ОКРАСОЧНОГО ПИСТОЛЕТА

В зависимости от величины давления сжатого воздуха на входе в краскопульт и на воздушной головке (на выходе), все окрасочные пистолеты можно разделить на три основные группы которые регламентируются документами или законодательством: конвенциональные HD (высокое давление);

HVLP (High Volume Low Pressure — большой объем воздуха и низкое давление);

EPA она же LVLP (Low Volume Low Pressure — низкий объем воздуха и низкое давление) RP, РЕУ и другие.

Различные типы окрасочных пистолетов внешне выглядят практически одинаково. “Изюминка” скрыта внутри конструкции На сегодняшний день наиболее прогрессивными, экономичными и удовлетворяющими экологическим требованиям являются последние два типа распылителей. Как видно из названия, они характеризуются низким рабочим давлением: если обычные конвенциональные пистолеты распыляют материал при высоком давлении (примерно 3-4 бар), то пистолеты систем HVLP и EPA — при низком (примерно 0,7 HVLP и 1,2 — 1,8 EPA). Законодательство регламентирует у краскопультов HVLP давление в воздушной голове 0,7 бар, у системы EPA перенос не менее 65%, остальные параметры не регламентируются и каждый производитель волен сам выбирать что применить в своём пистолете. Что это дает? Главное преимущество — высокий коэффициент переноса краски. При малом давлении меньше краски превращается в бесполезный туман вокруг детали (так называемый overspray, «перепыл»), и больше переносится непосредственно на деталь. У краскопультов HVLP или EPA коэффициент переноса достигает 65-70% (по сравнению с 30-45% у конвенциональных распылителей). Учитывая, что краски типа металлик и перламутр являются недешевыми, можно легко подсчитать, сколько денег сбережет для вас подобный краскопульт.

На сегодняшний день бытует ошибочное мнение или миф о том что пистолеты низкого давления отлично подходят для гаражей, на самом деле это очень серьёзное заблуждение (низкое давление не означает низкое потребление воздуха!), классические пистолеты системы HVLP потребляют от 430 до 460 л/мин. Такое количество воздуха не может выработать компрессор с питанием 220V, а ведь именно такие стоят в большинстве небольших мастерских или гаражей. Вторая проблема этой системы — огромное количество воздуха которую пистолет вдувает в помещение и если там не хорошей вентиляции, такой пистолет начинает гонять пыль по всему объёму помещения. Пистолеты EPA (RP, LVLP, HTE) — потребляют от 265 до 350 л/мин воздуха, что значительно меньше чем у HVLP и именно такие пистолеты я рекомендую для небольших мастерских или гаражей. На сегодня появилось новое направление на мой взгляд если говорить о системах — это гибридная система, когда давление в голове 1,2-1,3 бара. Обычно производитель относит такой пистолет к системе HVLP, но говорить о полноценном HVLP не возможно, слишком высокое давление, но и для стандартного (RP, LVLP, HTE 1,7 — 1,8) — слишком низкое.

Наиболее точно измерить давление на выходе можно с помощью специальной тестовой воздушной головки с двумя манометрами. Для настройки и контроля давления пистолета заводы выпускают тестовые головки с двумя манометрами.

К сожалению, такие насадки в комплекте с пистолетом не идут, поэтому указанная величина контролируется косвенно, по параметру давления на входе в краскопульт. С регулировки этого параметра мы и будем начинать настройку краскопульта.

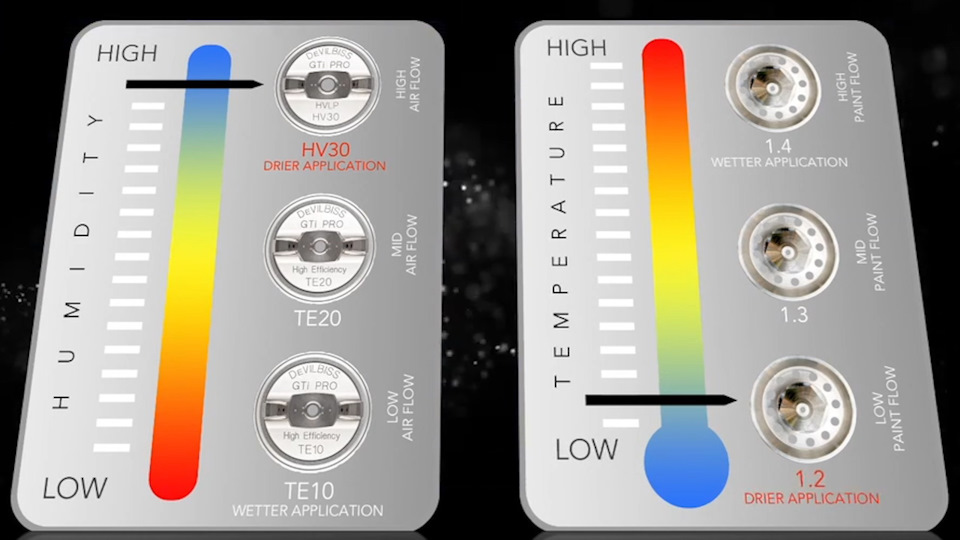

На сегодняшний день существует мнение что пистолеты HVLP — строго для базовых красок, а EPA (RP, LVLP, HTE) для акрилов и лаков, но на самом деле это не совсем так, производитель рекомендует ту или иную комплектацию, основываясь опять таки на тестах и опыте своих техников или маляров которым давали оборудование на тесты. Мало того, для идеальных условий. На самом деле такие условия не всегда идеальны и мастера используют разные материалы как по качеству так и по строению или химии. Поэтому всё больше производителей обращают внимание мастеров на то что оборудование нужно подбирать согласно условий: влажности, температуры и других параметров. Например Devilbiss опубликовал вот такую таблицу в которой приведена зависимость выбора воздушных голов и дюз к окружающим условиям:

Их таблицы видно что при более низкой влажности производитель рекомендует использовать голову ТЕ10, с большей дюзой, а значит с более крупной каплей чем при более высокой влажности, когда дюзу нужно брать меньше чтобы капля соответственно получалась мельче.

На второй таблице указано зависимость выбора головы от влажности и дюзы от температуры:

Таким образом хочу многих мастеров успокоить по поводу выбора комплектации оборудования — не существует в мире чего то одного идеального, всегда нужно подбирать что то под свои нужды и условия, если то что вы получили из оборудования “жрёт краску” значит нужно уменьшить дюзу, потери при этом увеличатся, но за счёт меньшей подачи, а значит более тонкого слоя вы получите сокращение количества материала используемого для окраски одной детали, конечно всегда и всему есть предел. Если у вас пистолет “пятнит” — возможно для него слишком высокая или наоборот, низкая влажность и возможно, вам нужно поменять голову или дюзу и все встанет на свои места (конечно если это позволяет конструкция вашего пистолета).

Кроме всего прочего пистолеты отличаются друг от друга не только системой но и вязкостью применяемых материалов.

Среди маляров бытует мнение что существуют краскопульты для грунта, базы и лака. На самом деле это не совсем верно, пистолеты делятся по вязкости с которыми работают эти пистолеты. так же к вязкости материала привязаны и дюзы, но выбор дюз так же даёт нам инструмент по нанесению определённой толщины покрытия, чем больше дюза тем толще слой вы можете нанести за счёт того что в факел подаётся большее количество материала.

Существует в основном 3 типа вязкости с которыми работают краскопульты:

1. Вязкость от 14 до 20 сек. Обычно это финишные материалы, лаки, краски, а так же грунты, антикоррозионные или изоляционные в версии например “мокрый по мокрому”. Так же в индустрии дерева к этой вязкости относятся морилки. Обычно слой нанесения таких материалов колеблется от 5 мк. до 10 мк за один слой. Дюзы которые подбирают для таких работ и материалов это от 1,2 мм до 1,5 мм максимум.

2. Вязкость от 20 до 35 сек. Обычно это первичные грунты, грунты наполнители, но иногда под такой вязкостью выступают и финишные материалы, краски и лаки. Толщина слоя от 35 мк до 70 мк. Дюзы которые обычно предлагает производитель от 1,6 до 1,6 мм

3. Вязкость от 35 сек и выше. Особо вязкие материалы, жидкие шпаклёвки и высоконаполнительные грунты с толщиной слоя от 70 мк до 250 мк. за один слой, дюзы для этих материалов от 2,0 до 2,8 мм и выше, которые применяются в пистолетах для густых масс.

Каждый производитель лакокрасочных материалов четко указывает, какая дюза для какого материала и какого вида выполняемых работ должна использоваться. Как правило, эти рекомендации соответствуют таким значениям (или недалеки от них): базовые эмали — 1,3-1,4 мм (для светлых цветов лучше 1,3); акриловые эмали и прозрачные лаки — 1,4-1,5 мм (вязкость акриловых эмалей и лаков обычно выше чем базовой краски); жидкие первичные грунты — 1,3-1,5 мм; грунты-наполнители — 1,7-1,8 мм; жидкие шпатлевки — 2-3 мм; антигравийные покрытия — 6 мм (специальный распылитель антиграв. материалов). Нетрудно догадаться, что диаметр сопла весьма существенно влияет на количество пропускаемой краски, ее расход. Например, залить лаком большой капот с дюзой 1,3 мм будет довольно-таки проблематично (по словам некоторых маляров — застрелиться можно). Даже если подачу краски открыть на полную, пропускной способности с такой дюзой для материала такой вязкости явно будет маловато. Через дюзу 1,5 мм, при прочих равных, лакокрасочного материала проистекает уже на треть больше, чем через дюзу 1,3 мм. Разбег в значениях диаметров дюз обусловлен также и привычками маляров: кто-то любит наносить «тонко», а кто-то привык «заливать». С другой стороны современные материалы с низким VOC или по простому с высоким сухим остатком не требуют таких слоёв как старые материалы MS или даже HS, мало того они очень хорошо и легко смачивают поверхность, в итоге нет смысла наливать толстые слоя, и все чаще у мастеров можно уже увидеть дюзы 1,2 и 1,3 для базы и лака соответственно. Так же играет роль и производительность пистолета, например SAGOLA 4600 с дюзой 1,25 мм имеет такую же производительность как SATA 5500 с дюзой 1,4, при одинаковых условиях.Таким образом при выборе дюзы важно понимать для какой вязкости материала вы хотите купить оборудование и какое оборудование вы будете применять.

Но не всё так просто, казалось бы что бери побольше дюзу и будет тебе счастье, но не всё так просто, обычные головы пистолетов в сочетании с дюзами для материалов с вязкостью 14-20 сек, имеют определённое строение рассчитанное на то чтобы “вытянуть” материал с этой низкой вязкостью и его атомизировать, учитывая такую низкую вязкость сам факел устроен так чтобы именно оградить и направить материал на поверхность, чтобы он не разлетался в разные стороны, когда у вас вязкость выше, то такой материал уже намного сложнее “вытянуть” из бачка и разбить, потому, головы у таких пистолетов устроены иначе, они имеют большую вытягивающую силу и сруи воздуха из головы направлены не вдоль факела, а внутрь, чтобы разбить этот густой материал. Существуют конечно и универсальные конструкции как например Devilbiss FLG5, IWATA W400 Bellaria, но понятно что универсальное никогда не будет работать наравне со специальным оборудованием.

Несколько видео в конце для тех кто любит смотреть, а не слушать.

Как пользоваться краскопультом при покраске разных поверхностей?

Краскопульт обеспечивает высокое качество покрасочных работ, значительно экономит время и силы. Чтобы уверенно пользоваться краскопультом, необходимо изучить его конструкцию, способы применения, знать возможные дефекты при работе, уметь готовить лакокрасочные смеси. Статья дает ответы на эти вопросы.

Особенности покраски

Обычно применяются два вида краскопульта:

- Пневматический. В устройство подается сжатый воздух, который проходит по внутреннему каналу и захватывает краску из специальной емкости и с силой вылетает из отверстия – сопла, создавая так называемый покрасочный факел. Схема отличается качеством и производительностью. Результат во многом зависит от опыта и мастерства маляра.

- Электрический. Чтобы правильно пользоваться во время окрашивания электрическим краскопультом, необходимо выбрать его тип – с компрессором или с плунжерным насосом.

Компрессорный агрегат работает по тому же принципу, что и пневматический. Давление воздуха, создаваемое встроенным электрическим компрессором, меньше, чем у профессиональных пневматических устройств. Качество окрашивания ниже, но и расход красящей смеси меньше.

Подготовительный этап

Перед окрашиванием необходимо провести ряд операций.

- Подготовка поверхности. Участок под покраску очищается от загрязнений, промывается и сушится. Металлическая поверхность обезжиривается. Неровности обрабатываются наждачкой.

- Подготовка краски. Необходимо подобрать вязкость, исходя из диаметра сопла устройства и давления. Вязкость уменьшают, добавляя растворитель. Эмалевые составы разбавляют до соотношения 10 к 4, водоэмульсионку – в пропорции 10 к 1. Перед использованием смесь процеживают.

- Пробное окрашивание. Перед началом работы окрашивается небольшой участок. При нанесении состав не должен пузыриться, подтекать и брызгать.

Правила работы

Есть несколько общих правил для получения хорошего результата:

- выбор дистанции распыления. При использовании нитроэмалевых и алкидных составов оптимальная дистанция составляет 20-25 см. Для водоэмульсионки – от 30 до 50 см. В этом случае факел формирует красящее пятно максимальной концентрации, без подтеков;

- удержание краскопульта во время работы перпендикулярно поверхности. Отклонение на 10% понижает концентрации краски в пятне на 10-15%, что ведет к ее перерасходу.

Базовые приемы окрашивания простых поверхностей

Начинать работать краскопультом следует с угла плоскости. Агрегат включается за 10-15 см от края детали и перемещается слева направо. По достижении правого края детали устройство выключается. Следующая полоса наносится ниже предыдущей и перекрывает ее примерно на 50%. Процесс повторяется до полного окрашивания поверхности.

При большой длине детали применяют секционный метод. Поверхность делится на несколько секций длиной 65-90 см, которые красятся отдельно. Границы секций перекрывается на 10-12 см.

Окрашивание и штукатурение стен

- Окрашивание стен. Проводится по правилам покраски вертикальной плоскости с разделением на секции. Секции окрашиваются поочередно, края заходят друг на друга на 10-12 см. При необходимости вносят корректировки: меняют дистанцию распыления, давление и размер сопла, вязкость краски. Для лучшего цвета стены красятся в два слоя. Второй слой наносится после полного высыхания первого.

- Шпаклевка стен. Вязкость шпаклевки выше, чем у краски. Для ее нанесения необходимо устройство с диаметром сопла от 3,5 мм до 8 мм. Такой пневматический краскопульт называется картушным пистолетом. У него большой резервуар для смеси и несколько сменных сопел разного диаметра. Для работы необходимо красить краскопультом с компрессором с давлением 3,5 – 4 атм. Техника шпаклевка пистолетом незначительно отличается от покраски стен. Обрабатываемые секции меньше по размерам – так удобней работать тяжелым пистолетом, дистанция распыления 15-20 см, может понадобиться ручной шпатель для устранения дефектов.

- Нанесение шубы. Фактурная штукатурка (шуба) – эффектный и практичный декор стен. Наносится картушным пистолетом с соплами диаметром от 6 мм до 8 мм. Способ нанесения аналогичен шпаклевке. Дистанция распыления 10-15 см, а при использовании гипсовой штукатурки уменьшается до 5-10 см. Стена обрабатываются секционно, сверху вниз слева направо. Толщина слоя – не более 12 мм.

Покраска потолка

Для окрашивания чаще всего используются водоэмульсионные составы. Они экологичные, быстро готовятся, при необходимости легко смываются. Потолок делится на несколько секций, ширина которых соразмерна размаху рук. Это необходимо, чтобы руки меньше уставали. Секцию окрашивают, равномерно перемещая устройство по направлению от стены к центру потолка параллельными перекрывающимися полосами. Затем переходят к следующей секции. Дистанция распыления – около 50 см. Следующий слой наносится после высыхания предыдущего. Этот метод применяется и для нанесения побелки.

Работы по дереву и фанере

Дерево – материал с непрочной, хорошо проницаемой поверхностью. Оно быстро разрушается впитываемой влагой, поэтому главная задача при окрашивании – добиться максимальной гидроизоляции детали. Способы окрашивания зависят от условий эксплуатации:

- в помещении деревянная деталь обрабатывается грунтовкой, антисептической и гидрофобной пропитками, лаком, водоэмульсионным составом;

- для защиты деревянных изделий, которые эксплуатируются на открытом воздухе, необходимы: предварительная обработка, грунтование и пропитка, шпаклевка, окраска древесины. Предпочтительнее краски на масляной основе.

Окрашивание металлических изделий

При покраске металлических изделий этап подготовительных работ – одно из основных условий получения качественного результата. Особенно важно подготовить окрашиваемую поверхность:

- удалить грязь и старый красочный слой;

- обработать растворителем или уайт-спиритом;

- промыть мыльным раствором и чистой водой;

- зашпаклевать и отшлифовать участки с повреждениями (сколами, кавернами, заусенцами и т. д.);

- загрунтовать.

При окрашивании металла краска плохо впитывается, легко образуются подтеки и пузыри, поэтому необходимо выполнять следующие рекомендации:

- как можно реже выключать прибор;

- перемещать устройство медленно, без рывков;

- слои наносить параллельно;

- окрашивать деталь с разных направлений;

- выдерживать дистанцию распыления.

Применение молотковой краски

Покрашенная молотковой краской деталь имеет текстуру отчеканенной молотком металлической поверхности. Эффект придают присадки – алюминиевая пудра и стеклянная крошка. У краски высокая адгезия, а после высыхания – устойчивость к повреждениям, перепадам температуры и влажности. Маскирует неровности и может наноситься на ржавчину.

Покраска молотковой краской деталей, проводимой из краскопульта, имеет особенности:

- используются профессиональные пневматические приборы с компрессором, создающим давление 4-6 атмосфер;

- применяются сопла больших диаметров;

- краска разбавляется ксилолом или сольвентом;

- перед работой прибор очищают ксилолом или сольвентом;

- окрашивание производится за один проход перекрывающимися полосами без выключения устройства до полного окрашивания детали;

- количество слоев – от 1 до 3.

Меры безопасности при работе

При эксплуатации необходимо:

- соблюдать меры электробезопасности;

- работать в проветриваемом помещении;

- использовать средства защиты: респиратор, очки, перчатки, комбинезон;

- при работе на высоте использовать специальные приспособления: стремянку, устойчивые козлы и т.п. Обязательное условие – помощник для страховки.

Возможные проблемы при нанесении краски и способы решения

- Пузыри.

- большой диаметр сопла;

- большая вязкость:

- толстый слой.

- отрегулировать устройство;

- после высыхания отшлифовать и нанести новый слой.

- попадание влаги;

- работа при повышенной влажности;

- некачественный растворитель;

- излишнее давление.

- повысить температуру в помещении;

- отрегулировать краскопульт;

- нанести еще один слой.

- с поверхности не удалены остатки моющего средства;

- не удалены пыль, волокна ветоши и т. д.

- отшлифовать и заново окрасить.

- краска нанесена на непросохший слой;

- излишнее давление;

- мала дистанция распыления.

- высушить, отшлифовать, отполировать.

- неправильная дистанция распыления;

- сквозняки;

- попадание воды или масла;

- неполная просушка слоев.

- обработать мелкой наждачной бумагой;

- нанести еще одного слой.

Чистка краскопульта

Очищать прибор необходимо после каждого применения в следующей последовательности:

- откручивается и промывается емкость;

- извлекаются и промываются воздушная головка и дюза;

- воздухораспределительное кольцо снимается и очищается ершиком из комплекта устройства, без использования растворителя;

- извлекается и промывается игла;

- ершиком чистятся воздушные каналы устройства;

- прибор продувается сжатым воздухом или протирается насухо чистой ветошью;

- по окончании чистки агрегат собирается и убирается на хранение.

Основные правила работы и ухода за краскораспылителями

Перед тем как приступить к окраске, необходимо:

- убедиться в правильности выбора модели краскораспылителя и типоразмера его распылительной головки применительно к конкретным условиям работы (вязкость ЛКМ и его расход, габариты окрашиваемых изделий, их конфигурация и количество и т.п.);

- убедиться в исправности краскораспылителя после расконсервации и промывки растворителем. При нажатии на пусковой крючок запорная игла должна плавно отходить, а при его отпускании — возвращаться на место и герметично запирать отверстие сопла. Сальники, уплотнения, прокладки должны исключать попадание ЛКМ в воздушные полости и подтекание ЛКМ во время работы. При нажатии на пусковой крючок из распылительной головки вначале должен выходить сжатый воздух, а затем ЛКМ;

- убедиться в правильном формировании факела (от круглого до плоского) ЛКМ и его мелкодисперсном распылении при пробном распылении;

- произвести настройку краскораспылителя на оптимальный режим работы, отрегулировав его производительность (расход ЛКМ через сопло), давление распыляющего воздуха, ширину факела распыленного ЛКМ.

Определение производительности краскораспылителя

Производительность краскораспылителя (расход ЛКМ через сопло) является важным показателем работы краскораспылителя, который необходимо определять и поддерживать для обеспечения экономичной и эффективной окраски изделий методом пневматического распыления.

Определение расхода ЛКМ через сопло производится следующим образом:

для краскораспылителей I и II типа

- залить ЛКМ заданной вязкости в красконаливной стакан и взвесить краскораспылитель на весах;

- распылить ЛКМ в заданном режиме в течение 60 (30) с;

- взвесить краскораспылитель с оставшимся после распыления материалом и перевести полученный результат (расход) в см/мин (г/мин);

для краскораспылителей III типа

В случае, если полученный результат отличается от требуемого, уменьшить (увеличить) давление на ЛКМ в баке и снова произвести определение расхода.

Общие положения

Для снижения потерь ЛКМ на туманообразование давление сжатого воздуха на распыление должно быть минимальным, но обеспечивающим при этом требуемое качество получаемого покрытия. Слишком высокое давление распыляющего воздуха приводит к образованию чрезмерного количества тумана распыленного ЛКМ, не долетающего до поверхности или отраженного от нее. Слишком низкое давление вызывает образование неровного, шероховатого покрытия.

Необходимо знать, что рекомендуемые величины давления сжатого воздуха на распыление относятся к давлению непосредственно в воздушной головке. Если давление воздуха определяется по манометру, установленному на рабочем месте, следует учитывать потери давления в краскораспылителе и шлангах. В среднем потери давления сжатого воздуха в зависимости от конструкции традиционного краскораспылителя могут достигать 0,002 МПа(0,2 атм). Потери давления в шланге, подводящем сжатый воздух в краскораспылитель [определены при работе краскораспылителя с воздушной головкой, которая при давлении сжатого воздуха на распыление 0,4 МПа (4 атм) обеспечивает расход 1,8 м/ч].

Поскольку потери давления сжатого воздуха в шлангах зависят от их диаметра и длины, исходя из конкретных условий следует выбирать более короткий шланг и избегать малого диаметра.

Некоторые модели краскораспылителей имеют регуляторы давления распыляющего воздуха непосредственно в корпусе, другие – могут быть дополнительно оснащены регулятором давления с манометром, вмонтированным в рукоятку краскораспылителя на входе. В любом случае на рабочем месте маляра, у подвода воздушной сети к камере должен быть установлен регулятор давления сжатого воздуха с манометром;

- как правило, подачу Л КМ через сопло лучше регулировать правильным подбором типоразмера распылительной головки для краскораспылителей I и II типа или давлением на ЛКМ для краскораспылителей III типа. Для большинства случаев отверстие сопла при отведении запорной иглы назад рекомендуется держать полностью открытым;

- при окраске изделий небольших размеров сложной конфигурации лучше использовать круглый или чуть сжатый факел распыляемого ЛКМ. Следует помнить, что применение плоского факела ведет к удвоенному расходу воздуха и, как следствие, к увеличению потерь на туманообразование.

Окрашивание изделий пневматическими краскораспылителям

На экономичность и эффективность применения метода пневматического распыления наряду с конструкцией краскораспылителя и технологическим режимом распыления ЛКМ большое влияние оказывает умение маляра соблюдать основные правила окрашивания изделий пневматическими краскораспылителями:

- при окрашивании краскораспылитель необходимо перемещать параллельно окрашиваемой поверхности, причем распылительная головка должна находиться на расстоянии 20 — 25 см от нее;

- краскораспылитель следует держать так, чтобы факел распыляемого ЛКМ был направлен перпендикулярно окрашиваемой поверхности. При окрашивании горизонтальной поверхности, как правило, неизбежен определенный наклон краскораспылителя, однако необходимо стремиться, чтобы он был как можно меньше. Если это возможно, окрашиваемую поверхность следует наклонить в сторону маляра и перемещать краскораспылитель перпендикулярно;

- при окрашивании плоской поверхности ЛКМ последовательно наносят параллельными полосами, перекрывая каждую предыдущую на 30%;

- Первую полосу наносят сверху вниз до конца окрашиваемой поверхности или до определенной горизонтальной линии на поверхности. Затем, предварительно включив краскораспылитель, переносят его вправо м второй слой наносят снизу вверх, третий слой – сверху вниз и т.д. Для равномерного окрашивания поверхности рекомендуется наносить ЛКМ по двум взаимно перпендикулярным направлениям: первый слой — перемещением краскораспылителя в вертикальной плоскости, второй – перемещением в горизонтальной. Скорость перемещения краскораспылителя должна быть равномерной и составлять 14-18 м/мин;

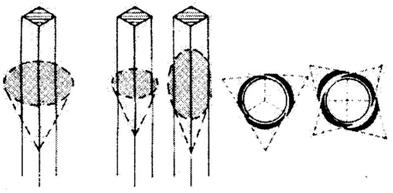

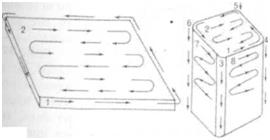

- при окрашивании углов (наружных и внутренних) краскораспылитель можно располагать, как это показано на рис. 3, а, б. Однако толщина покрытия на поверхности внутреннего угла в этом случае будет неравномерной. Для получения равномерной толщины необходимо каждую плоскость, образующую угол, окрашивать отдельно, как это показано на рис. 3, в;

Рис. 4. Окрашивание краскораспылителем наружных и внутренних углов изделий:

окраска наружного угла (а);

окраска внутреннего угла с получением неравномерного покрытия (б);

окраска внутреннего угла с получением равномерного покрытия (в)

при окрашивании изделий типа цилиндрических или квадратных стержней, трубчатых изделий небольшого диаметра следует выбирать краскораспылитель с распылительной головкой, образующей факел, соизмеримый (несколько больший) с сечением окрашиваемого изделия, и перемещать его вдоль изделия с двух сторон (квадратное сечение) или трех-четырех сторон (круглое сечение)

Рис. 5. Окрашивание краскораспылителем квадратных или цилиндрически” стержней

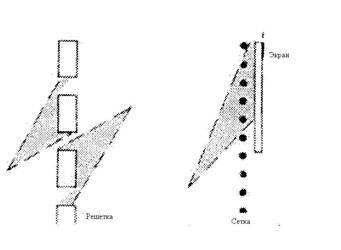

при окрашивании изделия решетчатого типа рекомендуется распылять ЛКМ под углом, перемещая краскораспылитель вдоль окрашиваемой поверхности (рис. 39), что позволяет одновременно наносить ЛКМ на лицевую и боковые стороны одним факелом;

Рис. 6. Окрашивание краскораспылителя сетчатых и решетчатых ограждений.

Окрашивание изделий краскораспылителем без его отключения

Уход за краскораспылителями

Большинство неполадок при эксплуатации ручных пневматических краскораспылителей происходит вследствие недостаточного ухода за ними. Краскораспылитель является точным инструментом, требующим аккуратного обращения и тщательной очистки каждый раз после окончания работы или смены вида или цвета ЛКМ.

По окончании работы необходимо вылить остатки ЛКМ из красконаливного стакана, влить в него 25 – 50 см3 растворителя, применявшегося для разбавления данного ЛКМ до рабочей вязкости. Тщательно очистить стакан с помощью ершика (кисточки) и слить через сопло растворитель в специальную емкость. Эту операцию повторить несколько раз до истечения чистого растворителя из сопла.

Если ЛКМ в краскораспылитель подавался под давлением насосом или из бака, необходимо промывать систему растворителем до тех пор, пока вытекающий из сопла растворитель не будет чистым. Затем снять с корпуса воздушную головку. Лучше всего производить очистку, опустив головку в небольшой сосуд с растворителем, а потом промыть ее и продуть сжатым воздухом. Если отверстия воздушной головки забиты краской, их необходимо тщательно очистить, используя для этого заточенные деревянные шпильки. (Применять для очистки твердые стальные предметы недопустимо.)

Необходимо также промыть краскораспылитель снаружи растворителем, используя кисточку или кусок салфетки.

При перерывах во время работы, особенно при окрашивании быстросохнущими красками, целесообразно краскораспылитель опускать в специальный бачок таким образом, чтобы в растворитель была погружена только распылительная головка. Необходимо следить, чтобы при этом растворитель не попадал на сальники уплотнения запорной иглы, прокладки и т.п., так как при этом будут смываться смазка и разрушаться прокладки и сальники.

Краскораспылитель необходимо периодически смазывать в определенных места. Такими местами являются: палец (ось) пускового крючка 1, сальник запорной иглы 2, ось воздушного клапана 3, пружины запорной иглы 4. Для смазки применяют легкое машинное масло, которое по одной – две капли закапывают следующим образом:

- ось спускового крючка: по одной капле с каждой стороны;

- сальник иглы: одна капля на иглу непосредственно за сальником, одна капля за курок, после чего несколько раз нажать и отпустить курок;

- ось воздушного клапана: одну каплю на ось и несколько раз нажать курок;

- пружины иглы – немного твердой смазки через более длительные промежутки времени.

Неисправности в работе краскораспылителей, их причины и способы устранения приведены в таблице ниже:

Неисправность

Причина

Способ устранения

При подаче сжатого воздуха

Воздух просачивается через уплотнения КРП

Ослаблен или сработался сальник воздушного клапана

Подтянуть или заменить сальник

Из распылительной головки выходит воздух

Засорился и не закрывается воздушный клапан

прочистить воздушный клапан

При подаче ЛКМ

При открывании отверстия материального сопла из него не вытекает ЛКМ

Засорилось отверстие сопла

Промыть или прочистить отверстие сопла

Засорился шланг подачи ЛКМ

Засорился фильтр ЛКМ в красконагнетательном баке

Промыть или прочистить фильтр

Снизилось давление воздуха в баке

Проверить и обеспечить герметичность бака

При закрытом отверстии сопла подтекает ЛКМ

Запорная игла не перекрывает отверстие сопла

Отрегулировать ход иглы, выправить ее конец

В отверстие сопла попала крупная частица ЛКМ

Промыть и прочистить сопло, отфильтровать ЛКМ

При работе краскораспылителя

При настройке ев плоский факел КРП образует круглый факел или наоборот

Засорились боковые отверстия головки. Не работает узел регулировки ширины факела

Снять головку, прочистить ее и промыть. Разобрать узел, прочистить или заменить

Недостаточная дисперсность распыленного ЛКМ

Упало давление воздуха, подаваемого на распыление. Повышенный расход ЛКМ

Увеличить давление сжатого воздуха. Отрегулировать ход иглы. Уменьшить давление на ЛКМ в красконагнетательном баке

При отпущенном пусковом крючке КРП продолжает работать

Сильно затянуты сальниковые уплотнения запорной иглы

Отрегулировать затяжку сальниковых уплотнений запорной иглы

Правила эксплуатации краскопульта

Правила эксплуатации краскораспылителей

При подготовке краскораспылителя к работе, прежде всего, проверяют распылительные головки, они должны быть чистыми, отверстия материального сопла и воздушной головки должны быть соосны. Торец наконечника материального сопла должен несколько выступать из воздушной головки (для краскораспылителей с верхним или нижним красконаливным стаканом) или несколько утопать в ней (для краскораспылителей с подачей краски под давлением). Оси воздушных боковых отверстий должны пересекать ось центрального отверстия головки. При нажиме на пусковой курок запорная игла должна достаточно свободно и плавно отходить, а при его отпускании – плотно закрывать отверстие материального сопла. Сальники, прокладки, уплотнения запорной иглы воздушного клапана и головки должны быть достаточно хорошо затянуты, чтобы исключить попадание краски в воздушную магистраль или воздуха в красочную, а также подтекание лакокрасочного материала во время работы. При нажиме на пусковой курок отверстие для пропуска сжатого воздуха в распылительную головку должно открываться до того, как откроется отверстие материального сопла и начнет вытекать краска. В противном случае неизбежен выброс не распыленных капель краски в момент включения и выключения краскораспылителя.

Перед началом работы необходимо проверить, что краскораспылитель отрегулирован. Для этого выполняют пробное нанесение лакокрасочного материала на отдельный лист.

После окончания работы через краскораспылитель и шланг, по которому подавался лакокрасочный материал, пропускают для промывки соответствующий растворитель.

Промывку ведут до появления из краскораспылителя чистого растворителя. После промывки краскораспылитель продувают воздухом его каналы, затем промывают в растворителе снятую с корпуса воздушную головку, если отверстия ее забиты краской, Таким образом, их прочищают деревянной шпилькой или медной проволокой, прочищать отверстия стальной проволокой запрещается. Во время кратковременных перерывов в работе, особенно при нанесении быстросохнущих лакокрасочных материалов, целесообразно головку (поз. 2) краскораспылителя помещать в бачок (поз. 1) с растворителем (см. рисунок), что предохраняет лакокрасочный материал от засыхания в сопле, в противном случае необходимо произвести разборку краскораспылителя. Опускать головку в бачок нужно так, чтобы растворитель не попадал на сальники.

Правила окрашивания краскораспылителем

Правильная техника выполнения окрасочных работ распылением согласно нескольким простым правилам позволяет увеличить производительность, повысить качество покрытия, свести к минимуму потери лакокрасочного материала.

Основными условиями достижения эффектов окрашивания являются:

1. Выбор соответствующего краскораспылителя.

В зависимости от величины окрашиваемых изделий следует применять краскораспылитель соответствующих габаритов. Мелкие изделия и небольшие поверхности следует окрашивать краскораспылителями небольших габаритов, так как это обеспечит экономный расход краски и сжатого воздуха.

Большие поверхности следует окрашивать крупногабаритными распылителями, обеспечивающими высокую производительность труда.

2. Выбор соответствующих сопел для подачи краски и воздуха.

Тип сопла для подачи краски зависит от типа лакокрасочного материала, а также от его количества, которое необходимо, в соответствии с технологическими требованиями, нанести на поверхность (толщина покрытия).

Тип воздушного сопла определен несколькими факторами, а именно: количеством и давлением сжатого воздуха, габаритами окрашиваемых изделий, типом лакокрасочного материала, требующейся скоростью окраски и способом подачи ЛКМ.

3. Регулировка краскораспылителя, давления сжатого воздуха и подачи краски.

Перед окраской необходимо произвести регулировку:

- давления лакокрасочного материала;

- давления распыляющего воздуха;

- ширины струи распыленной краски.

Краскораспылители оснащены гайкой регулирования для уменьшения или увеличения подачи материала. Рекомендуется установить иглу в положении, обеспечивающем полное открывание сопла для подачи краски, а форму факела регулировать давлением воздуха. Для регулирования давления распыляющего воздуха одни краскораспылители оснащены регулятором давления распыляющего воздуха, другие оснащены редуктором, смонтированным между воздухопроводом и краскораспылителем.

Слишком высокое давление распыляющего воздуха вызывает образование чрезмерного количества тумана распыленной краски и краски отраженной от окрашиваемой поверхности, а также уменьшает толщину наносимого покрытия в центре отпечатка. Слишком низкое давление вызывает образование шероховатого неровного покрытия – “шагрень”.

Скорость передвижения краскораспылителя над окрашиваемой поверхностью зависит от количества ЛКМ выходящего из сопла. Для того чтобы не допускать возникновение местных утолщений покрытия необходимо продумать последовательность ходов (движений) краскораспылителя и при наименьшем числе таких ходов добиться полного покрытия поверхности без двухкратного перекрывания факела краски в какой-либо точке.

Результатом такого плана выполнения работы должны быть: быстрое, свободное передвижение распылителя и получение покрытия равномерной толщины без полос и потеков.

4. Ход краскораспылителя заключается в его передвижении параллельно плоскости окраски на определенное расстояние, ось краскораспылителя должна оставаться под прямым углом к этой плоскости, а расстояние от нее до головки распылителя должно составлять 20-25см.

Краскораспылитель следует передвигать равномерно слева направо и обратно по всей длине хода таким образом, чтобы предыдущие полосы (отпечатки) ЛКМ перекрывали предыдущие на 50%.

Чем меньше расстояние между краскораспылителем и окрашиваемой поверхностью, тем толщина покрытия больше. Для того чтобы не допустить возникновения полос и потеков передвижение распылителя должно быть ускорено. Слишком большое расстояние приводит к образованию “cухого” покрытия – шероховатого, а также к образованию слишком большого количества рассеянного окрасочного тумана (см рис.)

Зависимость между скоростью передвижения распылителя и расстоянием от окрашиваемой поверхности легко почувствовать и среднеквалифицированный маляр усваивает ее очень быстро.

Ручной распылительный пистолет должен располагаться параллельно к поверхности изделия. Явные ошибки, какими являются передвижение распылителя по дуге и в вертикальной плоскости, представлены на рисунке.

– Для получения равномерного по толщине покрытия первый слой лакокрасочного материала наносят вертикальными полосами, а второй – горизонтальными.

– Первую полосу наносят сверху вниз по линии 1-2 до конца окрашиваемой поверхности или до определенной горизонтальной линии 2-3, затем для наложения каждой следующей полосы руку с краскораспылителем перемещают вправо. В этот момент, опустив курок, прекращают подачу краски и воздуха, вторую полосу (участок 3-4) наносят снизу вверх и т.д. Для получения сплошного покрытия необходимо, чтобы край последующей полосы перекрывал нанесенную полосу ЛКМ на 5-8 мм.

При окрашивании нельзя перемещать краскораспылители волнообразно и петлеобразно. Краскораспылитель нужно держать перпендикулярно окрашиваемой поверхности. Если держать его под углом, то возрастает ширина отпечатка красочного факела, и толщина покрытия будет неодинаковой. При перпендикулярном положении краскораспылителя покрытие имеет почти одинаковую толщину. Перемещение краскораспылителя выполняется движением корпуса и руки, а не кисти

При окрашивании выступающих частей и углов изделий краскораспылитель надо вести не выводя факел за контур изделия.

Скорость передвижения краскораспылителя должна быть равномерной и находиться в пределах 14-18 м/мин.

Расстояние от краскораспылителя до окрашиваемой поверхности должно быть 200-250 мм в зависимости от вязкости лакокрасочного материала, меньшее расстояние для большей вязкости и большее – для низкой вязкости.

Если расстояние до краскораспылителя больше, чем нужно, то увеличивается количество лакокрасочного материала, не долетевшего до окрашиваемой поверхности, и, следовательно, увеличиваются потери его на туманообразование. Если краскораспылитель расположен близко к окрашиваемой поверхности, то появляются потеки и неравномерно укрытые участки.

Пуск и остановка краскораспылителя

Для пуска и остановки работы краскораспылителя служит спусковой крючок. при возвращении этого крючка в направлении рукоятки выход краски увеличивается и поэтому во время выполнения окрасочных работ в начале каждого хода необходимо нажимать на него до упора и освобождать непосредственно перед окончанием хода.

Правильный ход должен осуществляться следующим способом:

Окраску кромок следует начинать с выполнения двух вертикальных ходов вдоль левой и правой кромок.

Промывка краскопульта после покраски

Любой инструмент требует бережного отношения. Тогда он прослужит не один год. Независимо какого типа (электрического, механического) краскопульт нужно обслуживать, иначе качество работы значительно снизится. Чтобы инструмент работал без сбоя, нужно знать, как промыть краскопульт, какие детали промываются.

Алгоритм выполнения работы

Промываются детали, через которые движется ЛКМ:

- бак для красителя;

- подающий материал канал;

- сопло;

- окрасочная головка;

- игла-дозировка.

Первый этап

Когда окрашивание завершено, перед тем как почистить краскопульт, сливается с бака остаток краски.

- В емкость наливается 100 грамм растворителя. Используется марка 646, сольвента или ацетон. Заменить растворитель можно бензином А95. Но это на случай, если не было растворителя на момент обработки под рукой. Потому, что после бензина все равно емкость промывается растворителем.

- Нажимается курок пульверизатора. В этот момент растворитель с бака проходит через детали, которые были проводником краски, и промывает их. Процедура выполняется несколько секунд.

- Сопло закрывается пальцем. Повторно нажимается курок. Остатки красителя вымываются в бак и сливаются вместе с растворителем.

- Действия повторяются с новым чистым растворяющим средством.

Полезное видео по теме:

Второй этап

Нельзя забывать прочищать в головке сопла каналы. Это место формирования пламени.

- Cнимается головка сопла.

- В верхней части головки прочищаются 4 отверстия. Используются мягкие материалы (из дерева, из пластмассы, допускается проволока из алюминия). Отверстия небольшие, поэтому чистятся тонкими предметами. Но чаще всего используются ершики или щеточки из комплекта краскопульта от производителя.

- Когда отверстия головки очищены, сама она промывается вновь налитом чистом растворителе.

Закончена промывка краскопульта после покраски.

Сразу после очищения бачок не рекомендуется насаживать на посадочную резьбу с усилием. Может случится так, что после высыхания деталей частицы краски склеят резьбу. И перед тем как чистить краскопульт в следующий раз раскрутить эту резьбу будет сложно.

Советы профессионалов

Экономия на качестве растворителя приведет к тому, что на очистку понадобится больше времени.

- Некачественный растворитель плохо промывает детали краскопульта. В результате работая с ним поверхность будет окрашена неравномерно, могут появится подтеки.

- Применяется специальный растворитель. Агрегат промывается каждый раз после работы с КМ.

- Рекомендуется использовать в работе два пульверизатора. Одним наносится слой грунтовки (черновая работа), другим – краска (финишное окрашивание).

- Для чистки нельзя применять жесткие щетки. Повредится воздушная головка.

- Смазкой без силикона смазываются все движущиеся элементы, которые не контактируют с ЛКМ и лаком. Процедура проводится регулярно.

- Раз в году проводится осмотр краскопульта на изношенность деталей. Производителями выпускаются наборы деталей, которые могут быть заменены.

- Один раз за 7 рабочих дней проводится полная разборка пульверизатора. Проводится тщательная промывка прибора.

Полная разборка и тщательная очистка краскопульта

Очистку краскопульта без полной разборки можно провести не больше 3 раз. Если это делается постоянно, то таким прибором выполняется черновая работа. Когда придет время финишной покраски без полной его разборки и тщательной очистки могут возникнуть проблемы. Если своевременно не будет вымыта грунтовка или лак, ими забиваются каналы краскопульта.

О качественном распылении краски можно не говорить. При этом под воздействием растворителя частицы засохшей старой краски во время окрашивания отслаиваются и попадают на новый слой окрашенной поверхности. Эти частицы мусора нужно убирать. Часто приходится поверхность перекрашивать вновь. Это приведет к перерасходу ЛКМ, потери времени.

Перед тем как помыть краскопульт после покраски основательно его нужно разобрать, выполняя рад операций:

- Открученный бак, помещается в мойку.

- Откручивая снимается воздушная головка. Действия выполняются легко.

- Когда нажимается до упора курок, снимается сопло. Если на курок не нажать, то игла не отодвинется от сопла, и она повредится в момент откручивания.

- Грязное воздухораспределительное кольцо чистится ершиком. Замачивать его категорически нельзя. Иначе прилегающее кольцо уплотнения при замачивании набухает. В таком виде поставить на исходное место воздухораспределительное кольцо уже будет невозможно.

- При повторном нажатии на курок игла уходит назад и вытаскивается из корпуса распылителя.

- В приборе стали открытыми все каналы. Для их очистки в комплекте краскопульта от производителя имеется специальный ершик.

- Чтобы внутри пистолета не остались остатки грязного растворителя, он продувается сжатым воздухом. Частицы грязи высохнут внутри пульверизатора, если этих действий не сделать.

Интересное видео по теме:

Когда продувка сделана, действия по сборке пульверизатора выполняются в обратной последовательности:

- Вставляется и фиксируется игла.

- Одевается и фиксируется распредкольцо.

- До упора нажимая курок, прикручивается сопло.

- Фиксируется ключом сопло.

- Одевается и регулируется воздушная головка.

- Прикручивается бак.

Выполнить разборку, чистку и сборку краскопульта не составляет особого труда. Это не занимает много времени, но гарантирует качество выполнения окрашивания.

Любая новая модель краскопульта обязательно промывается растворителем, поскольку в продажу она поступает смазанная транспортным маслом или специальной смазкой. Пистолет предварительно полностью разбирается. Для работы понадобится только один ключ.

Рекомендуем видео по теме:

Разборка китайского пистолета для очистки

В работе понадобится набор ключей, и нужно добавить накидной на 9 мм.

Разборка выполняется последовательно:

- Раскручивается бак.

- Игла вытаскивается сзади через отверстие, которое появится после откручивания регулировочного винта.

- Воздушная головка демонтируется.

- Ключ для откручивания форсунки подбирается. Из набора ключ откручивает сопло.

- Следующий шаг требует аккуратности в действиях, поскольку у платформы резьба левая. При этом сильно закручено распредкольцо. Понадобится шестигранный ключ и накидной ключ на 9 мм. Ими демонтируется кольцо с прокладкой.

В обратной последовательности проводится сборка распылителя. Важно прокладки кольца монтировать перемычками над воздушными отверстиями. Воздух поступая в камеру создаст завихрения. Детали, которые соприкасаются между собой, обрабатываются без силиконовой смазкой.

Как самостоятельно настроить и отрегулировать краскопульт

Правила применения краскопульта и преимущества метода

Способы изготовления краскопульта своими руками

Нюансы выбора краскопульта для водоэмульсионной краски

Как правильно пользоваться ручным краскопультом

Как очистить краскопульт после работы: инструкция и рекомендации

Некоторые мастера перед разборкой заливают емкость растворителем. Подключают краскопульт к воздушному шлангу и прогоняют смесь через аппарат. Процедуру выполняют пока не будет выходить чистая жидкость без частиц ЛКМ. Если распыление выполняется в помещении, то струю направляют в тряпку.

Маляру важно знать, как почистить краскопульт после работы. От бережного ухода зависит не только скорость износа инструмента, но и качество выполнения отделки. Поэтому пульверизатор необходимо правильно и тщательно промывать.

Зачем чистить краскопульт

Прежде всего для срока эксплуатации и стабильной его работы. Если каналы подачи жидкой смеси засорены, то при окрашивании на поверхности будет неравномерный отпечаток. Он может иметь форму груши или банана с утолщением в крайних частях. В результате в процессе работы на поверхности могут возникнуть подтеки и непрокрашенные участки.

Опытные мастера для экономии времени используют 2 краскопульта. Один для грунтования и черновых работ, а другой для финишной отделки. Это позволит избежать попадания частиц отвердителя в краску. Но если пренебрегать промывкой инструмента, то он засорится и может поломаться.

Что необходимо для чистки

Перед тем, как мыть краскопульт после покраски авто, надо подготовить следующие приспособления и материалы:

- Ацетон, сольвент или растворитель B-646/647. Для снятия следов водоэмульсионной краски подойдет обычная вода.

- Небольшой кусок чистой ткани без ворса.

- Емкость для замачивания деталей пульверизатора. Тара должна быть устойчивой к воздействию растворителей.

- Деревянные зубочистки.

- Смазочный материал.

- Специальные Sata-ершики с оптимальной жесткостью и размерами.

- Шестигранный ключ для откручивания воздушной головки и распределительного кольца. Идут обычно в комплекте с пульверизатором.

Для безопасного выполнения процедуры необходимо использовать средства индивидуальной защиты: перчатки, респиратор, очки.

Советы профессионалов

Для того, чтобы малярный аппарат прослужил долго, следует придерживаться рекомендаций опытных мастеров:

- Не экономить на растворителе. Если у него низкое качество, то на чистку инструмента уйдет гораздо больше времени. А если агрегат будет плохо промыт, то при распылении краска ляжет неравномерно.

- Использовать для каждого типа ЛКМ несколько пульверизаторов. Например, один для грунта, другой для базового материала и третий для лака.

- Не допускать падения воздушной головки или дюзы во время чистки. Данные запчасти следует уложить на мягкую поверхность или в крайнем случае на газету.

- Не использовать щетки с высокой жесткостью и металлические проволочки. Иначе можно повредить детали инструмента.

- Регулярно обрабатывать трущиеся части устройства, которые не взаимодействуют с краской, смазочным материалом.

- Не прикручивать слишком плотно бачок. Иначе он прикипит к резьбе из-за высохших микрочастиц ЛКМ.

Разбирать и тщательно промывать краскопульт после покраски автомобиля следует не менее 1 раза в неделю.

Чем промывать краскопульт

Чтобы своевременно изношенные детали менять на новые, надо не реже раз в полгода проводить полную диагностику пульверизатора.

Этапы работы

Вся процедура очистки проводится в несколько операций. Каждую из них выполнять необходимо в своей последовательности.

Разборка краскопульта

- Слить остатки жидкой смеси в резервуаре.

- Удалить бак.

- Нажать курок, чтобы отодвинуть иглу и не погнуть ее.

- Снять окрасочную головку.

- Убрать сопло.

- Открутить распределительное кольцо, используя «шестигранник».

- Отвинтить сзади инструмента регулировочный болт.

- Повторно нажать на кнопку пуска.

- Вытащить иглу из корпуса.

После этих действий будут открыты каналы устройства. Их можно прочистить ершиком или зубочисткой. Затем съемные детали надо окунуть в мойку, кроме прилегающего кольца. От попадания влаги вздуется его внутренняя подкладка. В результате этот уплотнитель будет мешать обратной установке детали.

Некоторые мастера перед разборкой заливают емкость растворителем. Подключают краскопульт к воздушному шлангу и прогоняют смесь через аппарат. Процедуру выполняют пока не будет выходить чистая жидкость без частиц ЛКМ. Если распыление выполняется в помещении, то струю направляют в тряпку.

Промывка частей

К данному этапу следует приступать как можно скорее, чтобы остатки компонентов ЛКМ не затвердели. В интернете есть много видео, как правильно мыть краскопульт после покраски авто. Все эти варианты имеют общую схему действий:

- Заполнить бачок акриловым растворителем на половину объема.

- Хорошенько потрясти и слить жидкость.

- Поместить разобранные детали в резервуар с ацетоном или сольвентом для замачивания.

- Промыть съемные детали обычной водой из-под крана.

- Прочистить все каналы щеткой или деревянной зубочисткой. Особое внимание уделить воздушной головке.

Если нет растворителя, в качестве временного решения можно залить бензин (например, АИ-95). Но все равно придется промыть краскопульт после работы.

Продувка сжатым воздухом

Следующий этап — удаление из стенок каналов микрочастиц лакокрасочного материала и остатков растворителя.

Краскопульт перестал работать

Для этого необходимо прогнать сжатый воздух через все отверстия пистолета. По завершению продувки детали вытирают внутри и снаружи чистой мягкой тканью без ворсинок.

Сборка

Это заключительный этап после очистки. Правильно соединить все детали в единую конструкцию несложно, так как на корпусе запчастей есть направляющие. Процедуру необходимо выполнять в обратной последовательности разборки:

- Вставить иглу.

- Зафиксировать ее регулировочным винтом.

- Установить залегающее кольцо с подкладкой.

- Нажать курок пистолета, чтобы убрать иглу.

- Поставить сопло.

- Отпустить кнопку пуска.

- Надеть распылительную головку и отрегулировать ее положение.

- Закрутить бачок без усилий, иначе он приклеится к резьбе после сушки.

Перед монтажом рекомендуется аккуратно смазать иглу, не задевая ее кончик. Обработать этим же составом трущиеся элементы, на которые не попадает краска. Благодаря такому уходу за деталями можно продлить срок службы малярного пистолета.

Полезные советы

Очистка краскопульта после работы — это обязательная операция, которую нельзя игнорировать. Также важно соблюдать определенные меры в процессе отделки, особенно при выполнении объемных задач.

Уход за краскопультом в течение рабочей смены

Если нужно сделать короткую паузу (до 5-7 минут), то в бак надо залить ацетон и прогнать его пару раз через пистолет.

Чтобы качественно выполнять отделку и не испортить инструмент, важно не забывать промывать краскопульт после работы. Профилактические меры в процессе окрашивания позволят избежать высыхание краски в сопле распылителя.