Режимы резания при токарной обработке и точении: таблицы формул, расчет подачи и скорость

Подготовимся к проведению одной из наиболее распространенных операций. Рассмотрим расчет подачи и режимов резания при токарной обработке. Его важность сложно переоценить, ведь если он проведен правильно, то помогает сделать техпроцесс эффективным, снизить себестоимость производства, повысить качество поверхностей деталей. Когда он выбран оптимально, это самым положительным образом влияет на продолжительность работы и целостность инструментов, что особенно важно в перспективе длительной эксплуатации станков с поддержанием их динамических и кинематических характеристик. И наоборот, если его неверно выбрать и взять не те исходные показатели, ни о каком высоком уровне исполнения продукции говорить не придется, возможно, вы даже столкнетесь с браком.

Режимы резания: что это такое

Это целый комплекс характеристик, задающих условия проведения токарной операции. Согласно технологическим маршрутам, обработка любого элемента (особенно сложного по форме) проводится в несколько переходов, для каждого из которых требуются свои чертежи, размеры и допуски, оборудование и оснастка. Вычислив и/или подобрав все эти параметры один раз для первой заготовки, в дальнейшем вы сможете подставлять их по умолчанию – при выпуске второй, пятой, сотой детали – и таким образом минимизируете время на подготовку станка и упростите контроль качества, то есть оптимизируете процесс производства.

В число основных показателей входит глубина, скорость, подача, в список дополнительных – масса объекта, припуски, частота, с которой вращается шпиндель, и в принципе любая характеристика, влияющая на результат обработки. И важно взять те из них, что обеспечат лучшую итоговую точность, шероховатость и экономическую целесообразность.

Есть несколько способов провести расчет режимов резания при точении:

- • аналитический;

- • программный;

- • табличный.

Первый достаточно точный и до появления мощной компьютерной техники считался самым удобным. По нему все вычисления осуществлялись на основании паспортных данных оборудования: мощность двигателя, частоту вращения шпинделя и другие показатели подставляли в уже проверенные эмпирические выражения и получали нужные характеристики.

С разработкой специализированного ПО задача калькуляции существенно упростилась – все операции выполняет машина, быстрее человека и с гораздо меньшей вероятностью совершения ошибок.

Когда под рукой нет компьютера или формул, зато есть опыт, можно определить подходящие критерии на основании нормативных и справочных данных из таблиц. Но для этого необходимо учитывать все изменения значений, даже малейшие, что не всегда удобно в условиях производства.

Особенности определения режимов резания при точении

В первую очередь нужно выбрать глубину обработки, после нее – подачу и скорость. Важно соблюсти именно такую последовательность – в порядке увеличения степени воздействия на инструмент. Сначала вычисляются те характеристики, которые могут лишь минимально изменить износ резца, в конце те, что влияют на ресурс по максимуму.

Параметры следует определять для предельных возможностей оборудования, в обязательном порядке учитывая размеры, металл исполнения, конструкцию инструмента.

Важным пунктом является нахождение подходящей шероховатости. Плюс, правильнее всего взять лезвие под конкретный материал, ведь у того же чугуна одна прочность и твердость, а у алюминия – совсем другая. Не забывайте также, что в процессе происходит нагрев детали и возрастает риск ее деформации.

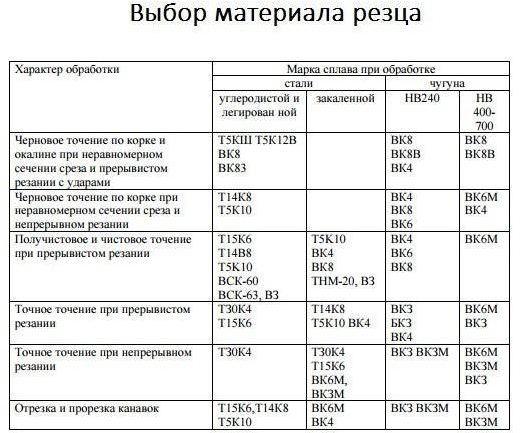

Выбор режима резания при точении на токарном станке продолжается установлением типа обработки. Какой она будет, черновой или чистовой? Первая грубая, для нее подойдут инструменты, выполненные из твердых сталей и способные выдержать высокую интенсивность техпроцесса. Вторая тонкая, осуществляется на малых оборотах, со снятием минимального слоя металла.

Глубина определяется количеством проходов, за которые убирается припуск. Подача представляет собой расстояние, преодолеваемое кромкой за вращение заготовки, и может быть одного из трех типов:

- • минутная;

- • на зуб;

- • на оборот.

Скорость в значительной степени зависит от того, какая именно операция выполняется, например, при торцевании она должна быть высокой.

Характеристики режимов резания

Прежде чем подробно рассмотреть все основные параметры, скажем еще несколько слов о методах вычислений. Точнее, о том, как от графики перешли к аналитике и компьютеризации.

По мере совершенствования производства даже самые подробные таблицы оказывались все менее удобными: столбцы, колонки, соотношения – на изучение этого и поиск нужного значения уходило огромное количество времени. И это при том, что основные показатели связаны между собой, и уменьшение/увеличение одного из них провоцировало менять остальные.

Установив столь очевидную зависимость, инженеры стали пользоваться аналитическим способом, то есть продумали эмпирические формулы, и начали подставлять в них частоту вращения шпинделя, мощность силового агрегата и подачу и находить нужные характеристики. Ну а развитие компьютеров и появление вычислительного ПО серьезно упростило задачу и защитило итоговые результаты от ошибок человеческого фактора.

Схема расчетов режима резания на токарном станке

Порядок действий следующий:

- • Выбираете, каким инструментом будете пользоваться в данной ситуации; для хрупких материалов подойдет лезвие со сравнительно небольшими показателями прочности, но для твердых – с максимальными.

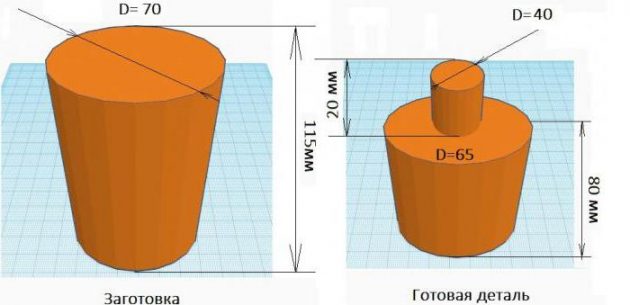

- • Определяете толщину снимаемого слоя и число проходов, исходя из актуального метода обработки. Здесь важно обеспечить оптимальную точность, чтобы изготовить изделие с минимальными погрешностями геометрических габаритов и поверхностей.

Теперь переходим к рассмотрению конкретных характеристик, играющих важную роль, и к способам их практического нахождения или изменения.

Глубина резания при токарной обработке на станке

Ключевой показатель для обеспечения качества исполнения детали, показывающий, сколько материала нужно убрать за один проход. Общее количество последних вычисляется с учетом следующего соотношения припусков:

- • 60% – черновая;

- • от 20 до 30% – смешанная;

- • от 10 до 20% – чистовая.

Также свою роль играет то, какая форма у заготовки и что за операция выполняется. Например, при торцевании рассматриваемый параметр приравнивается к двойному радиусу предмета, а для цилиндрических деталей он находится так:

- D и d – диаметры, начальный и итоговый соответственно;

- k – глубина снятия.

Если же изделие плоское, используются обычные линейные значения длины – 2, 1-2 и до 1 мм соответственно. Здесь же есть зависимость от поддерживаемого класса точности: чем он меньше, тем больше нужно совершить подходов для получения результата.

Как определить подачу при точении

Фактически она представляет собой то расстояние, на которое резец передвигается за один оборот, совершаемый заготовкой. Наиболее высока она при черновой обработке, наименее – при чистовой, когда действовать следует аккуратно, и в дело также вступает квалитет шероховатости. В общем случае ее делают максимально возможной (для операции) с учетом ограничивающих факторов, в числе которых:

- • мощность станка;

- • жесткость системы;

- • стойкость и ресурс лезвия.

При фрезеровании отдают предпочтение варианту «на зуб», при зачистке отверстий – рекомендованному для текущего инструмента, в учебных целях – самую распространенную, то есть 0,05-0,5 об/мин.

Формула расчета подачи при точении, связывающая между собой все ее виды, выглядит так:

SM = S*n = SZ*Z*n, где:

n – частота вращения резца,

Z – число зубцов.

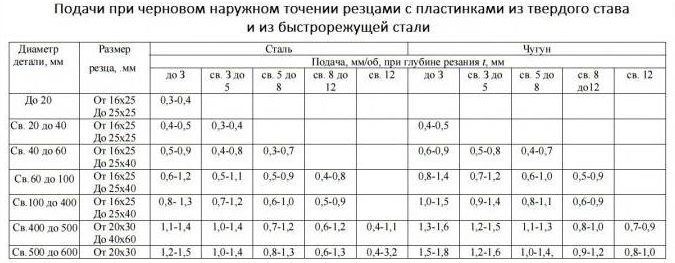

Для упрощения вычислений можно брать данные отсюда:

Диаметр, заготовки, мм

Подача, мм/об, с выбранной глубиной резания, мм

Режимы резания при токарной обработке

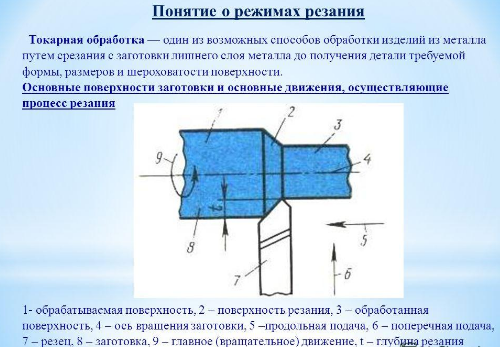

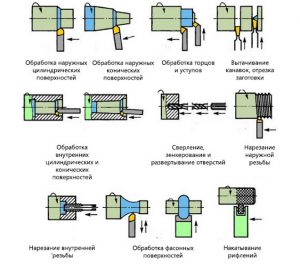

При токарной обработке с заготовки за определенное число проходов снимается лишний металл, называемый припуском. В результате получается изделие заданной формы с требуемыми размерами и классом шероховатости поверхностей. В общем виде операция точения детали на токарном станке выглядит следующим образом: резец последовательно перемещается с заданной подачей вглубь металла вращающейся заготовки, при этом его режущая кромка за каждый оборот удаляет с заготовки заданную толщину металла.

Режимы резания при токарной обработке определяют на основании ряда технических показателей, среди которых самые значимые — это подача инструмента и частота вращения детали, закрепленной в шпинделе станка. Правильный выбор и применение режимов обработки гарантируют не только геометрическую точность и экономичность изготовления, но и сохранность детали, инструмента и оборудования, а также безопасность станочника.

Основные параметры

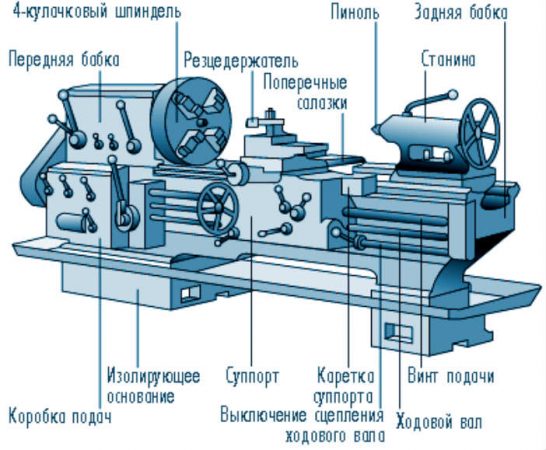

Одна из главных задач технологической подготовки производства при токарных работах — это определение рациональных режимов резания. При их расчете должны учитываться особенности обрабатываемого изделия и возможности станочного парка, а также наличие соответствующего инструмента, приспособлений и оснастки. Компоновка узлов и агрегатов токарного станка позволяет реализовать два определяющих вида движения, которые формируют заданную конфигурацию поверхностей детали: вращение заготовки (главное движение) и перемещение резца вглубь и вдоль поверхности детали (подача). Поэтому основными технологическими параметрами для токарного оборудования являются:

- глубина резания;

- подача и обороты шпинделя;

- скорость резания.

Существует взаимовлияние режимов резания и основных элементов производственной экономики. Среди них самые значимые — это:

- производительность оборудования;

- качественные показатели производства;

- стоимость выпускаемых изделий;

- износ оборудования;

- стойкость инструмента;

- безопасность труда.

Понятие о режимах резания

Точение на предельных режимах повышает производительность токарного оборудования. Однако такая работа станков не всегда возможна и целесообразна, т.к. существуют ограничения в виде предельной мощности главного привода, жесткости и прочности обрабатываемых изделий, а также технологических параметров инструмента и оснастки.

Еще одним ограничением являются характеристики отдельных материалов. К примеру, титан и нержавеющая сталь для токарной обработки являются одними из наиболее сложных материалов и требуют особого подхода при определении параметров технологической операции.

При неправильном расчете или подборе технологических параметров работа на высоких скоростях может вызвать повышенную вибрацию и разбалансировку отдельных механизмов токарного станка. Это приводит к понижению точности и повторяемости размеров изделий. Кроме этого повышается риск поломки инструмента и выхода из строя станка.

Глубина

Припуск — это толщина металла, удаляемого токарным резцом с заготовки до достижения ею чистового размера. При обточке и расточке он удаляется поэтапно за заданное число резов. Толщина металла, удаляемого за единичный проход резца, в механообработке носит название глубина резания и измеряется в миллиметрах. В технологических расчетах и таблицах этот параметр обозначают буквой t.

При операциях обточки она равна 1/2 разности диаметров перед и после обточки детали и вычисляется по формуле:

где t – глубина резания; D — диаметр заготовки; d – заданный диаметр детали.

При операциях подрезки — это размер слоя металла, удаляемого с торца заготовки за единичный проход резца, а при проточке и отрезке — глубина канавки.

В идеальном случае на удаление припуска требуется один проход резца. Но в реальности токарный процесс, как правило, включает в себя черновой и чистовой этап обработки (а для поверхностей с повышенной точностью – и получистовой). При хороших характеристиках и форме заготовки обе эти операции выполняются за два-три прохода.

Подача

Подача при токарной обработке — это длина пути при поперечном перемещении режущей кромки резца, совершаемом ей за единичный оборот шпинделя. Ее измеряют в мм/об, в технологической документации обозначают буквой S и подбирают по технологическим справочникам. Величина подачи зависит от мощности главного привода, значения t, габаритов и физических свойств обрабатываемой заготовки. При точении она рассчитывается по формуле:

Производительность токарного оборудования напрямую связана с величиной подачи.

При операции точения подача на токарном станке должна устанавливаться на максимально возможное число, но с учетом технологических параметров станка и применяемого инструмента. При операциях по черновому точению она зависит от мощности главного привода и устойчивости детали. А при чистовом точении основным критерием является заданный класс шероховатость поверхности.

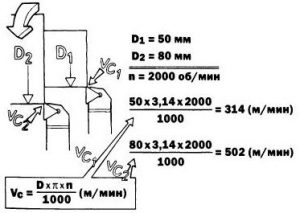

Скорость

Скорость резания при токарной обработке — это суммарная траектория режущей кромки резца за единицу времени. Ее размерность — в м/мин, а в таблицах и расчетах ее обозначают буквой v и подбирают по технологической документации или рассчитывают по формулам. В последнем случае расчет происходит в следующей последовательности:

- вычисляется величина t;

- по справочнику выбирается значение S;

- определяется табличное значение vт;

- рассчитывается уточненное значение vут (умножением на корректирующие коэффициенты);

- с учетом скорости вращения шпинделя выбирается фактическое значение vф.

Этот параметр является одной из основных характеристик производительности металлорежущего оборудования и напрямую влияет на эксплуатационные режимы работы токарного станка, износ инструмента и качество обрабатываемой поверхности.

Выбор режима на практике

Расчет режимов резания при токарной обработке производится специалистами отдела главного технолога предприятия или технологического бюро цеха. Полученные результаты заносят в операционную карту, в которой приводится последовательность этапов, перечень инструмента и режимы изготовления требуемой детали на конкретном токарном станке. Заводские и цеховые технологи рассчитывают параметры технологического процесса и выбирают соответствующие инструмент и оснастку, используя конструкторские чертежи, эмпирические формулы и табличные показатели из технологических справочников. Но на практике реальные условия точения могут отличаться от нормативных по следующим причинам:

- снижение точности оборудования в результате износа;

- отклонения в геометрических размерах и физических характеристиках заготовки.

- несоответствие характеристик материала расчетным.

Элементы резания при токарной обработке

Поэтому для уточнения расчетных технологических режимов применяют метод пробных проходов: точение небольших участков поверхности с подбором режимов и последующим замером геометрии и качества поверхности. Главные недостатки такой отладки технологического процесса — это возрастание трудозатрат и сверхнормативное использование производственных ресурсов. Поэтому его используют только в особых случаях:

- единичное изготовление без операционной карты;

- определение точности работы токарного оборудования перед запуском партии;

- работа с неполноценными заготовками (брак и неточность размеров);

- обточка литейных и кованых заготовок, не прошедших предварительную обдирку;

- запуск в производство изделий из новых материалов.

При первом запуске в производство нового изделия, обрабатываемого на автоматизированном оборудовании, также производят пробное точение и подбирают вручную режимы резания. Токарный станок с ЧПУ выполняет все операции по программе, поэтому оператор не всегда может корректировать параметры его работы.

Кроме углеродистых сталей на токарном оборудовании обрабатывают такие металлы как легированная сталь, чугун, титан, сплавы алюминия, бронза и другие сплавы меди. Помимо этого, такую обработку используют для точения материалов с низкой температурой плавления и воспламенения, таких как пластики и дерево. При работе с пластмассами токарные станки чаще всего применяют при обработке деталей из фоторопласта, полистирола, полиуретана, оргстекла, текстолита, а также эпоксидных и карбомидовых композитов. Все перечисленные группы материалов имеют свои особенности расчета и практического применения режимов точения. Это хорошо видно на примере токарной обработки нержавейки — самого распространенного после углеродистой стали конструкционного материала.

Нержавеющая сталь характеризуется низкой теплопроводностью, вязкостью, коррозионной стойкостью, сохранением прочности и твердости при высоких температурах, а также неравномерным упрочнением. Кроме того, в состав некоторых сортов нержавеющей стали входят легирующие добавки повышенной твердости с абразивными характеристиками. Поэтому при работе с ней на практике применяют специальные режимы точения и методы охлаждения и смазки детали.

Обработка нержавейки ведется на повышенных оборотах при уменьшенной подаче. Высокая вязкость этого материала способствует созданию непрерывной вьющейся стружки.

Для решения этой проблемы применяют резцы со стружколомом. Для отвода тепла и смазки обрабатываемой поверхности в рабочую зону подается специальная СОЖ (смазочно-охлаждающей жидкости) на основе олеиновой кислоты. Это уменьшает нагрев заготовки и снижает износ резца. В последнее время все чаще применяют современные методы, которые также уменьшают износ инструмента: направление в рабочую зону ультразвуковых волн и подвод к металлу слаботочных импульсов.

Вычисление скорости резания

Время точения металла (tосн, основное время) — самая затратная составляющая в суммарном времени изготовления единичного изделия. Поэтому от скорости выполнения этой технологической операции напрямую зависит экономическая эффективность использования токарного оборудования. Правильный расчет скорости резания при токарной обработке важен не только с точки зрения стоимостных показателей производственной операции. Ошибки в расчете и применении этого параметра может привести не только к браку детали, но и к повреждению токарного оборудования, оснастки и инструмента. Далее приводится последовательность расчета этого показателя для самой распространенной операции — обточки цилиндрической поверхности.

Основные факторы, влияющие на скорость резания

Скорость резания v имеет размерность м/мин и в общем виде вычисляется по формуле:

где D — диаметр заготовки в мм; n — скорость шпинделя в об/мин.

Но на токарном оборудовании невозможно количественно задать v в качестве параметра управления. При работе на токарных станках предусмотрена регулировка только оборотов шпинделя и подачи инструмента, которые зависит не только от значения v, но и от ряда других факторов: материала детали, мощности главного привода, вида точения и характеристик режущего инструмента. Поэтому при расчете режимов в первую очередь определяют расчетные обороты шпинделя:

На основании полученного результата по таблицам справочной литературе выбирают соответствующее значение v, которое зависит глубины точения, подачи, материала, типа резца и вида операции.

Для расчета теоретической глубины резания t на основании чертежа определяют размерные характеристики детали и заготовки, а затем с учетом геометрических параметров инструмента вычисляют ее по формуле:

где D — диаметр заготовки; d – конечный диаметр детали.

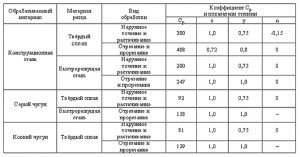

После вычисления величины t по справочникам определяют табличное значение подачи S в мм/об. В справочных таблицах учтены: вид материала (различные стали, бронза, чугун, титан, алюминиевые сплавы), тип точения (черновое, чистовое), параметры резца и геометрия его подхода к обрабатываемой поверхности. Затем по технологическим таблицам на основании полученных величин t и S определяют vτ — табличное значение скорости резания.

Далее vτ должна быть скорректирована в соответствии с реальными условиями точения, к которым относят: период стойкости и технические параметры резца, прочностные характеристики материала, физическое состояние обрабатываемых поверхностей, геометрия резания.

Корректировка vт осуществляется с помощью группы поправочных коэффициентов:

где vут — уточненная скорость резания; K1 — коэффициент, зависящий от времени работы резца; K2, K4 — коэффициенты, зависящие от технических параметров резца; K3 — коэффициент, зависящий от состояния обрабатываемой поверхности; K4 — коэффициент, зависящий от материала резца; K5 — коэффициент, зависящий от геометрии обработки.

После расчета vут вычисляют уточненную скорость вращения шпинделя nут по следующей формуле:

Значение nут должно лежать в диапазоне паспортных скоростей главного привода станка, которые приведены в заводской документации токарного оборудования. Если полученная в результате расчетов nут не имеет точного соответствия в таблицах станка, то необходимо применить ближайшее самое меньшее число.

Формулы для токарной обработки

На последнем этапе рассчитывают фактическую скорость резания vф:

Vф напрямую связана с мощностью главного двигателя станка. Поэтому она является основным параметром при выборе конкретного типа токарного станка для обработки требуемой детали.

Режимы резания: способы расчета, необходимые формулы

Назначение режима резания – это выбор оптимального сечения глубины резания, подачи и скорости резания, обеспечивающих требуемое качество детали и наименьшую трудоемкость при полном использовании режущих свойств инструмента и эксплуатационных возможностей станка.

При назначении и расчете режима обработки учитывают тип и размеры режущего инструмента, материал его режущей части, материал и состояние заготовки, типа оборудования и его состояние.

Расчет режимов обработки можно производить двумя способами: аналитическим и по нормативным документам. В данной курсовой работе мы один технологический переход рассчитываем аналитическим, а остальные выберем по нормативным таблицам.

Производится расчет режимов резания для сверлильной операции.

На данном переходе выполняется окончательное сверление отверстия диаметром 10 мм, на глубину 8 мм.

Исходные данные для расчета:

диаметр сверления – D = 10 мм;

по справочным данным выбирается подача – s = 0,125 мм/об.

где Cv = 7 – постоянный коэффициент, /3/;

q = 0,45 – показатель степени при диаметре сверления, /3/;

y = 0,7 – показатель степени при подаче, /3/;

m = 0,2 – показатель степени при стойкости инструмента, /3/;

T = 45 мин. – период стойкости сверла из быстрорежущей стали (P6M5) , /3/;

Kv – поправочный коэффициент, учитывающий условия резания,

определяется по формуле:

где Kmv = 1 – коэффициент, учитывающий влияние материала детали, /3/;

Kuv = 1,4 – коэффициент, учитывающий материал инструмента, /3/;

Klv = 1 – коэффициент, учитывающий соотношение глубины и диаметра сверления, /3/;

По формуле вычисляется скорость резания:

Число оборотов рассчитывается по формуле:

где D = 10 – диаметр обрабатываемой поверхности, мм;

Принимается число оборотов шпинделя n = 1100 об/мин.

Фактическая скорость резания определяется по формуле:

Крутящий момент Мкр и осевая сила резания Ро рассчитываются по формулам:

где Cm = 0,0345 и Cp = 68 – постоянные коэффициенты, /4/;

qm = 2 и qp = 1 – показатели степени при диаметре сверления, /4/;

ym = 0,8 и yp = 0,7 – показатели степени при подаче, /4/;

KP – поправочный коэффициент, учитывающий условия резания,

определяется по формуле:

Kmp = 1 – коэффициент, учитывающий влияние материала детали на силовые зависимости, /4/;

Тогда по формулам :

Мощность резания определяется по формуле:

Основное время перехода рассчитывается по формуле:

где s = 0,125 мм/об – рабочая подача инструмента;

i=1 – число проходов [11] ;

n = 1100 об/мин – частота вращения шпинделя;

L – длина пути обработки, мм, определяется по формуле:

где l = 8 мм – длина пути резания;

l1 + l2 – величина врезания и выхода инструмента l1 + l2=5 (табл. 6.27[11])Тогда

По формуле вычисляется основное технологическое время на сверлильной операции:

Производится расчет режимов резания для токарной операции. На данном переходе выполняется черновое точение цилиндрической поверхности диаметром 64 мм, на длине 44 мм.

Исходные данные для расчета:

диаметр обработки – d = 64 мм;

глубина резания – t = 1 мм;

по справочным данным выбирается подача – s = 0,98 мм/об.

Скорость резания определяется по формуле

где Cv = 317 – постоянный коэффициент, /4/;

x = 0,15 – показатель степени при глубине резания, /4/;

y = 0,2 – показатель степени при подаче, /4/;

m = 0,2 – показатель степени при стойкости инструмента, /4/;

T = 90 мин. – период стойкости резца из твердого сплава, /4/;

Kv – поправочный коэффициент, учитывающий условия резания, определяется по формуле:

где Kmv = 0,94 – коэффициент, учитывающий влияние материала детали, /7/;

Kпv = 0,8 – коэффициент, учитывающий состояние поверхности, /7/;

Kиv = 0,83 – коэффициент, учитывающий материал инструмента, /7/;

Kтv = 1 – коэффициент, учитывающий стойкость инструмента, /7/;

Kuv = 1 – коэффициент, учитывающий угол в плане резца, /7/;

Krv = 1 – коэффициент, учитывающий радиус при вершине резца, /7/;

Kv = 0,94•0,8•0,83•1•1•1 = 0,62 .

Вычисляется скорость резания:

Число оборотов рассчитывается по формуле:

где D = 64 – диаметр обрабатываемой поверхности, мм;

Принимается число оборотов шпинделя n = 320 об/мин.

Фактическая скорость резания определяется по формуле:

Сила резания Pz рассчитывается по формуле:

где Cp = 92 – постоянный коэффициент, /7/;

x = 1 – показатель степени при глубине резания, /7/;

y = 0,75 – показатель степени при подаче, /7/;

n = 0 – показатель степени при скорости резания, /7/;

Kp – поправочный коэффициент, учитывающий условия резания,

определяется по формуле:

где Kmp = 1,08 – коэффициент, учитывающий влияние материала детали на силовые зависимости, /1/;

Kup, Kуp, Kлp, Krp – коэффициенты, учитывающие влияние параметров режущей части инструмента на силу резания, Kup = 0,94; Kуp = 1; Kлp = 1; Krp = 1, /7/;

Kp = 1,08•0,94•1•1•1 = 1,01 .

По формуле приведенной выше вычисляется сила резания:

Мощность резания определяется по формуле:

Основное время перехода рассчитывается по формуле[11]:

где s = 0,98 мм/об – рабочая подача инструмента;

n = 148 размер партии деталией;

L – длина пути обработки, мм, определяется по формуле:

где l = 44 мм – длина пути резания;

l1 = 3 мм – врезание;

l2 = 3 мм – перебег.

L = 44 + 3 + 3 = 50 мм.

По формуле (8) вычисляется основное технологическое время на операции:

Расчет норм времени

Техническая норма времени определяет время на выполнение определенной работы в условиях данного производства с учетом современных достижений техники, технологии и организации производства.

Расчет норм времени приведен для тех операций, на которые рассчитывались режимы резания.

Токарная черновая операция.

Рассчитаем оперативное время:

Время на обслуживание определяется по формуле:

Вспомогательное время определится по формуле:

tв= tуст + tзо + tуп + tиз,

где tуст – время на установку и снятие детали, tуст = 0,15 мин;

tуп – время на приемы управления станком, tуп =0,2 мин;

tиз – время на измерение детали, tиз =0,2 мин.

tв = 0,15+0,2+0,2=0,55 мин.

Тогда штучно-калькуляционное время:

где tnз – подготовительно-заключительное время, мин. Выбираем в зависимости от вида установке (таб 6.21[11]);

n – размер партии деталей (n=148, см.п.1.3)

Все справочные данные нормативов времени берем из учебных пособий (8) и (6).

Расчет норм времени для остальных операций проводим аналогично в программе Exsel/ Данные, полученные в результате этого расчета, сведены в таблицу 1.10.

Как рассчитать режимы резания при токарной обработке: примеры расчетов, таблица

Значительная часть промышленности – изготовление деталей при помощи металлорежущих агрегатов. За несколько десятилетий технологии сильно видоизменились, но суть остается прежней: снимаются лишние слои до получения элемента с заданными параметрами. Давайте вместе рассмотрим, как рассчитать режимы оптимального резания при грамотной токарной обработке на станке по таблицам.

Ключевые моменты процесса

Для работы подойдут следующие материалы: металлы, пластики, дерево, минералы. Конечно, для каждого конкретного случая требуется особый инструмент и технологические приемы. Если труд с относительно мягкими из них (пластмасса, алюминий, бронза) обычно не вызывает сложностей, то высоколегированные стали требуют строгого контроля качества заточки. В противном случае происходит быстрый износ режущей кромки. Для увеличения эффективности обязательно использовать эмульсию, обеспечивающую снижение трения и охлаждение рабочей зоны.

Для работы подойдут следующие материалы: металлы, пластики, дерево, минералы. Конечно, для каждого конкретного случая требуется особый инструмент и технологические приемы. Если труд с относительно мягкими из них (пластмасса, алюминий, бронза) обычно не вызывает сложностей, то высоколегированные стали требуют строгого контроля качества заточки. В противном случае происходит быстрый износ режущей кромки. Для увеличения эффективности обязательно использовать эмульсию, обеспечивающую снижение трения и охлаждение рабочей зоны.

Кратко опишем процесс:

Деталь закрепляется в патроне или на двух центрах;

В зависимости от необходимых манипуляций выбираются параметры режима резания при токарной обработке;

Предмет устанавливается в правильное положение и проверяется надежность всех фиксаций;

Находим первую точку касания;

Начинаем снимать металл или другой материал;

Контролируем габариты штангенциркулем и микро́метром;

Следует четко понимать, что приемы достаточно разнообразны, и невозможно коротко описать все нюансы. Заготовка может быть величиной от доли миллиметра до нескольких десятков метров. Характеристики изделия кардинально отличаются по твердости и вязкости. Уровень первичной отделки болванки может быть самым разным и иметь внешний слой с другими качествами. Часто нужно сделать сферическую поверхность на маленьком участке. Это накладывает определенные ограничения, так как часть приспособлений не рассчитана на циклические нагрузки.

Какие бывают станки

В зависимости от технологических потребностей применяют разное оборудование. Принято деление на следующие подвиды:

Токарно-винторезный. Это наиболее распространенный агрегат, позволяющий выполнять внушительный спектр работ. Пожалуй, любимым у токарей является К 62 в различных модификациях. Вся группа включает в себя универсальные устройства, отличающиеся степенью автоматизации и габаритами обрабатываемой детали. Большемерные заготовки точатся на ДИП 500. Для обучения специалистов используют модели ТВ-4 или ТВ-16.

Карусельный аппарат предназначен для придания формы изделиям крупного диаметра. Внешне он представляет собой стол с патроном значительных размеров, вращающийся в горизонтальной плоскости. Инструмент для рассечения подается сверху и может быть не один. Названием он обязан схожести с детскими аттракционами.

Карусельный аппарат предназначен для придания формы изделиям крупного диаметра. Внешне он представляет собой стол с патроном значительных размеров, вращающийся в горизонтальной плоскости. Инструмент для рассечения подается сверху и может быть не один. Названием он обязан схожести с детскими аттракционами.

Лобовой. Можно сказать, что это такой же станок, только положенный набок. Это продиктовано технологической целесообразностью при некоторых производствах. Конструкции этой группы не имеют задней бабки и фиксация происходит только благодаря губкам. Основное преимущество – возможность придания изделию конической формы.

Револьверный незаменим при изготовлении изрядного количества одинаковых деталей из нормированного материала. Например, сгонов из металлической трубы. За счет этого резко повышается эффективность, снижается брак и оптимизируются все процессы. Но у него есть главный недостаток – узкая специализация.

Револьверный незаменим при изготовлении изрядного количества одинаковых деталей из нормированного материала. Например, сгонов из металлической трубы. За счет этого резко повышается эффективность, снижается брак и оптимизируются все процессы. Но у него есть главный недостаток – узкая специализация.

Автомат продольного точения позволяет синхронизировать движение в двух плоскостях и создавать элементы сложной конфигурации, например, спирали с большим шагом. Как режущий предмет могут использоваться фрезы и сверла.

Автомат продольного точения позволяет синхронизировать движение в двух плоскостях и создавать элементы сложной конфигурации, например, спирали с большим шагом. Как режущий предмет могут использоваться фрезы и сверла.

Многошпиндельный автомат применяется для вальцевания элементов сразу несколькими насадками за одну установку. Бывают автоматические и полуавтоматические.

Многошпиндельный автомат применяется для вальцевания элементов сразу несколькими насадками за одну установку. Бывают автоматические и полуавтоматические.

ЧПУ. Если оснастить любое устройство для обработки металла системой, координирующей порядок, то мы получим центр с числовым программным управлением. При массовом производстве этот комплекс наиболее эффективен.

ЧПУ. Если оснастить любое устройство для обработки металла системой, координирующей порядок, то мы получим центр с числовым программным управлением. При массовом производстве этот комплекс наиболее эффективен.

Способы и правила определения режимов приемлемого резания при точении: формулы

Для разных материалов и необходимой чистоты существуют свои оптимальные системы, включающие в себя скорость подачи, глубину захода и вид заточки.

Многие универсальные токари определяют эти параметры «на глазок». Тем более, они сильно зависят от технических характеристик самого́ станка. При создании программ для ЧПУ и полуавтоматики применяются конкретные математические варианты расчета. За основу берутся качества заготовки (твердость, вязкость, хрупкость, абразивность, подверженность температурным изменениям). Под это разрабатываются инструменты (как правило, несколько для различных технологических приемов). Затем происходит определение режимов идеального резания при умелой токарной обработке на основе жестких правил. Это дает приблизительные показатели, по которым можно назначить оптимальные значения. Более точные данные получаются эмпирическим путем (в процессе стендовых испытаний).

После этого возможно задать для каждой конкретной цели темп вращения шпинделя, интенсивность движения стержня для рассечения и его заглубление.

Режимы резания: способы расчета, необходимые формулы

Расчет режимов резания (фрезеровки)

Основными параметрами задающими режимы резания являются:

-Частота вращения вала шпинделя (n)

-Скорость подачи (S)

-Глубина фрезерования за один проход

Требуемая частота вращения зависит от:

-Типа и характеристик используемого шпинделя

-Режущего инструмента

-Обрабатываемого материала

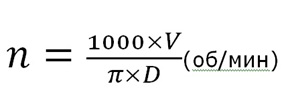

Частота вращения шпинделя вычисляется по следующей формуле:

D – Диаметр режущей части рабочего инструмента, мм

π – число Пи, 3.14

V – скорость резания (м/мин) – путь пройденный точкой (краем) режущей кромки фрезы в минуту.

Скорость резания (V) берется из справочных таблиц (См ниже).

Обращаем ваше внимание на то, что скорость подачи (S) и скорость резания (V) это не одно и то же.

При расчетах, для фрез малого диаметра значение частоты вращения шпинделя может получиться больше, чем количество оборотов, которое в состоянии обеспечить шпиндель. В данном случае за основу дальнейших расчетов величины (n) берется фактическая максимальная частота вращения шпинделя.

Скорость подачи (S) – скорость перемещения режущего инструмента (оси X/Y), вычисляется по формуле:

fz – подача на один зуб фрезы (мм)

z – количество зубьев фрезы

n – частота вращения шпинделя (об/мин)

Подача на зуб берется из справочных таблиц по обработке тех или иных материалов.

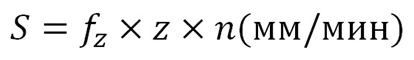

Таблица для расчета режимов резания:

После теоретических расчетов по формулам требуется подкорректировать значение скорости подачи. Необходимо учитывать жесткость станка. Для станков с высокой жесткостью и качеством механики значения скорости подачи выбираются ближе к максимальным расчетным. Для станков с низкой жесткостью следует выбрать меньшие значения скорости подачи.

Глубина фрезерования за один проход (ось Z) зависит от жесткости фрезы, длины режущей кромки и жесткости станка. Подбирается опытным путем, в ходе наблюдения за работой станка, постепенным увеличением глубины резания. Если при работе возникают посторонние вибрации, получаемый рез низкого качества – следует уменьшить глубину за проход и произвести коррекцию скорости подачи.

Скорость врезания по высоте (ось Z) следует выбирать примерно 1/3 – 1/5 от скорости подачи (S).

Краткие рекомендации по выбору фрез:

При выборе фрез нужно учитывать следующие их характеристики:

-Диаметр и рабочая длина. Геометрия фрезы.

-Угол заточки

-Количество режущих кромок

-Материал и качество изготовления фрезы.

Лучше всего отдавать предпочтение фрезам имеющих максимальный диаметр и минимальную длину для выполнении конкретного вида работ.

Короткая фреза большого диаметра обладает повышенной жесткостью, создает значительно меньше вибраций при интенсивной работе, позволяет добиться лучшего качества съема материала. Выбирая фрезу большого диаметра следует учитывать механические характеристики станка и мощность шпинделя, чтобы иметь возможность получить максимальную производительность при обработке.

Для обработки мягких материалов лучше использовать фрезы с острым углом заточки режущей кромки, для твердых – более тупой угол в диапазоне до 70-90 градусов.

Пластики и мягкие материалы лучше всего обрабатывать однозаходными фрезами. Древесину и фанеру – двухзаходными. Черные металлы – 3х/4х заходными.

Материал и качество фрезы определяют срок службы, качество реза и режимы. С фрезами низкого качества сложно добиться расчетных значений скорости подачи на практике.

Примерные режимы резания используемые на практике.

Данная таблица имеет ознакомительный характер. Более точные режимы обработки определяются исходя из качества фрез, вида станка, и др. Подбираются опытным путем.

Полезные ссылки:

Новинки:

Планшетные плоттеры (флюгерный, биговочный, осциллирующий, тангенциальный нож)

Normal 0 false false false RU X-NONE X-NONE

Характеристики режимов резания при токарной обработке

Точение – один из многофункциональных методов обработки деталей разного типа. Он используется для чистовой и черновой работы с изделиями в процессе выполнения их ремонта или изготовления. Внимательный подход к подбору режимов резанья обеспечивает существенное повышение продуктивности данного процесса.

Что это такое

Под режимом резания чаще всего подразумевают характеристики, которые находят расчетным путем. Это глубина, скорость и подача. Данные величины являются очень важными. Без них качественно выточить любую деталь просто невозможно.

При расчете режимов работы учитывают и другие характеристики производимых рабочих манипуляций:

- допустимые припуски;

- вес заготовок;

- частота вращения шпинделя станка.

При необходимости учитываются много других характеристик тех элементов, которые влияют на процесс обработки деталей.

Характеристика режимов работы

Расчет операции резания выполняется с использованием специальных справочных и нормативных документов, которых на данный момент существует немало. Необходимо тщательно изучить представленные таблицы и выбрать в них подходящие значения. Правильно выполненный расчет гарантирует высокую эффективность применяемого режима обработки детали и обеспечивает достижение лучшего результата.

Но такой метод расчета является не всегда удачным, особенно в условиях производства, когда нецелесообразно тратить много времени на изучение таблиц с огромным числом значений. Установлено, что все величины режимов резания взаимосвязаны между собой. Если изменить одно значение, закономерно, что все остальные характеристики обработки станут иными.

Поэтому очень часто специалисты предпочитают применять расчетную или аналитическую методику определения режимов резания. Используются специальные эмпирические формулы, при помощи которых определяются все необходимые нормы. Чтобы расчеты по данной методике были абсолютно точными, необходимо знать следующие параметры токарного станка:

- частота вращения шпинделя;

- величины подач;

- мощность.

На современных производствах для выполнения подобных расчетов используют специальное программное обеспечение. Специалисту достаточно ввести известные данные, после чего компьютер выдаст вычисляемые величины. Применение программ для расчетов существенно облегчает работу специалистов и делает производство более эффективным.

Схема расчетов

Перед выполнением расчетов операции резания необходимо определить, какой тип режущего инструмента будет использоваться в данном случае. При токарной или абразивной обработке хрупких материалов выбирают оснащение с минимальными показателями. Следует не забывать, что во время работы деталь обычно довольно сильно нагревается. Если скорость обработки будет очень высокая, она может деформироваться, что приведет к ее непригодности.

Обязательно учитывается, какая обработка будет осуществляться – чистовая или черновая. В первом случае подбирают рабочие параметры, которые обеспечат максимальную точность. Специалисты обращают внимание и на толщину срезаемого слоя. В зависимости от данной характеристики выбирается количество проходок для выполнения обрезки на специальном оборудовании.

Глубина

Глубина является одним из важнейших параметров для обеспечения качества изготовленных заготовок. Она определяет толщину срезаемого слоя за одну проходку. При выполнении подрезки торца за глубину принимают диаметр детали.

Учитывается количество проходов, что определяется припусками на обработку:

- 60% на черновую;

- 20–30% на получистовую;

- 10–20% на чистовую.

Для определения глубины обрезки цилиндрических заготовок используется следующая формула:

k=(D-d)/2, где к – глубина обрезки, D – первоначальный диаметр, d – получаемый диаметр.

При определении режимов резания при работе с плоскими деталями вместо диаметров используют длину. Принято считать, что при черновой обработке глубина должна составлять больше 2 мм, получистовой – 1–2 мм, чистовой – меньше 1 мм. Данный параметр зависит от требований к качеству деталей. Чем меньше класс точности, тем больше проходов необходимо выполнить для достижения необходимых свойств изделий.

Подача

Под подачей подразумевают величину перемещения резца за один оборот заготовки. При выполнении черновой обработки данный параметр может иметь максимально возможные значения. На завершительном этапе работ значение подачи определяется с учетом квалитета шероховатости. Данная характеристика зависит от глубины обрезки и габаритов заготовки. Чем меньше размеры, тем она ниже. При большой толщине срезаемого слоя выбираются минимальные параметры подачи.

Чтобы облегчить работу специалистам, разработаны специальные таблицы. Там указаны значения подачи при разных условиях режима резанья. Для выполнения точных расчетов иногда необходимо знать размер державки резца.

Если резанье выполняется с существенными ударными нагрузками, значения с таблицы необходимо умножать на коэффициент 0,85. При работе с жаропрочной конструкционной сталью подача не должна быть больше 1 мм/об.

Скорость

Скорость резания – это один из важнейших показателей, который определяется на этапе расчетов перед выполнением основных работ. Ее значения зависят от проводимых операций. Обычно отрезание торцов происходит при максимально возможной скорости. Сверление или точение имеют совсем иные требования к данному рабочему параметру. Поэтому для качественного выполнения поставленных задач необходимо знать следующее:

- тип выполняемой слесарной операции;

- вид применяемого токарного инструмента;

- материал, из которого изготовлена заготовка.

При традиционной токарной обработке скорость определяется путем умножения диаметра заготовки на количество ее оборотов за минуту и на π. Полученное значение необходимо разделить на 1000. Также скорость резанья можно определить, используя стандартные таблицы для режимов резанья.

Проверка выбранных рабочих характеристик

Когда глубина, подача и скорость определены, их необходимо проверить. Полученные рабочие параметры не должны быть больше нормативных значений, которые указаны в паспорте эксплуатируемого токарного станка.

Обязательно необходимо определить мощность оборудования. Для этого силу обрезки умножают на ее скорость и делят на 1000. Полученное значение сравнивают с тем, что указано в паспорте станка. Если рассчитанные по формулам параметры больше, необходимо корректировать глубину, подачу и скорость, чтобы избежать повреждения оборудования и инструментов.

Какой режущий инструмент использовать

Изготовление деталей на подобных станках осуществляется при помощи специальных токарных резцов. Они должны обеспечивать следующее:

- качественную обработку деталей с получением нужной формы и размеров;

- достижение высокого качества обрабатываемой поверхности;

- высокую производительность при минимальных энергетических затратах;

- технологичность в изготовлении;

- ремонтоспособность;

- минимальный расход дорогих материалов для их изготовления.

Токарные резцы классифицируют по разным параметрам. По виду производимых работ они могут быть отрезными, проходными, фасонными, подрезными и т. д. Резцы изготовляются из различных материалов – алмазов, вольфрама, титан-вольфрама и других. В зависимости от конструктивного исполнения данные инструменты бывают цельными, сборными и комбинированными.

Выбор конкретного типа инструмента осуществляется с учетом режимов проводимых рабочих операций, твердости заготовки, геометрических параметров режущей части и других характеристик.

Видео по теме: Токарная обработка металла

Особенности и преимущества применения алюминиевых прутков Д16Т ГОСТ для сварки

Пруток алюминиевый — это алюминиевого проката сплава алюминия и других цветных металлов. Он имеет сечение в виде круга. Кругляк используется в качестве конструкционного материала в машиностроении, производстве приборов и бытовой техники. Отдельной группой продукции являются присадочные прутки, используемые при аргонно-дуговой сварке алюминиевых сплавов.

Пруток алюминиевый — это алюминиевого проката сплава алюминия и других цветных металлов. Он имеет сечение в виде круга. Кругляк используется в качестве конструкционного материала в машиностроении, производстве приборов и бытовой техники. Отдельной группой продукции являются присадочные прутки, используемые при аргонно-дуговой сварке алюминиевых сплавов.

Преимущества применения

Применение присадочных прутков при сварке неплавким электродом дает следующие преимущества

- подбор материала прутка, наиболее совместимого со свариваемым материалом;

- снижение выделения вредных газов и аэрозолей;

- оптимизация расхода сварочного материала;

- возможность формирования необходимых рисунков швов при сваривании деталей сложно конфигурации.

Специалисты отмечают и минусы, связанные с использование присадочных прутков:

- необходимость высокой квалификации сварщика;

- необходимость держать на складе широкий ассортимент прутка;

- сложность выполнения вертикальных швов и швов с отрицательным уклоном.

[stextbox целом преимущества перевешивают недостатки, особенно при выпуске изделий сложной конфигурации из таких сплавов, как АМ, АМц, АГ, Д16 и других.[/stextbox]

Виды и правила применения

В виде прутка прокатываются такие сплавы, как АМ, АМц, АГ, ДТ. В их обозначение, как правило, входит указание на основную легирующую присадку.

Сплав Д16Т изготовленный по ГОСТ 21488 97 отличается высоким характеристиками пластичности и прочности, от легко поддается механической обработке, в том числе изгибу.

Сплавы группы АМц легируются марганцем, характеризуются прочностью и отличной устойчивостью к коррозии.

Дюралевые прутки Амг содержащие магний, прочны и отлично свариваются.

Прокат АК легко деформируется и содержит присадки: магний, медь, никель и железо. Он характеризуется высокой термостойкостью и используется для изготовления компонентов авиационных двигателей и других высоконагруженных изделий.

Особенности подающих механизмов

Подача алюминиевой сварочной проволоки, ввиду ее мягкости, должна выполняться с целым рядом особенностей

Подача алюминиевой сварочной проволоки, ввиду ее мягкости, должна выполняться с целым рядом особенностей

- Ролик. Следует установить в податчике специальный ролик для алюминия. Его канавка имеет U-профиль. Это исключает возникновение царапин, неизбежных при использовании ролика с V-профилем, применяемого для стальных присадочных материалов.

- Канал в шланге горелки. Для снижения риска деформации и застревание прутка следует применять каналы с тефлоновым покрытием.

- Сварочный наконечник. Подойдет наконечник из медного сплава, важно, чтобы отверстие в нем было не сверленым, а протянутым. Это также поможет исключить царапание и застревание проволоки. Размер отверстия нужно применять на один больше, чем диаметр проволоки, чтобы компенсировать ее расширение при нагреве.

- Рукоятку податчика не следует сильно затягивать, как в случае использования проволоки из стальных сплавов. При затяжке до упора проволока может деформироваться и застрять.

Следует также проверить механизм на легкость хода и отсутствие перекосов по всему пути подачи.

Характеристики и диаметры сортамента

Алюминиевый пруток подразделяется по следующим параметрам:

- состояние металла (закаленный, состаренный, отожженный, прессованный);

- точность размеров (обычная, повышенная и высокая);

- прочность материала (обычная и увеличенная).

Круглый прокат производят диаметром от 8 до 400 мм, самые популярные размеры: 4, 5 ,6, 8, 10 и 20 мм. Соответственно площадь поперечного сечения составляет от 46 мм 2 до 0,123 м 2 .

Круглый прокат производят диаметром от 8 до 400 мм, самые популярные размеры: 4, 5 ,6, 8, 10 и 20 мм. Соответственно площадь поперечного сечения составляет от 46 мм 2 до 0,123 м 2 .

Основным размером для алюминиевого квадратного прутка служит диаметр вписанной в поперечное сечение окружности. Согласно ГОСТ она может быть от 8 до 200 мм, а площадь сечения квадрата- от 380 до 40 000 мм 2 . ГОСТ допускает скругление фасок прутка.

Пруток-шестигранник из алюминия также имеет диметр вписанной окружности от 8 до 200мм. и такую же площадь поперечного сечения, как и квадрат.

ГОСТы, ТУ и другие стандарты

[stextbox алюминиевого прутка регламентируется ГОСТ 21488.[/stextbox]

Он требует параллельности от противолежащих продольных поверхностей квадрата и шестигранника, предписывает для них максимальные углы скручивания и линейные отклонения на единицу длины. Мерный прокат имеет стандартную длину в метрах.

Стандарт также устанавливает требования к поверхности прутка:

- отсутствие поверхностных дефектов и следов коррозии, неметаллических включений;

- не должно быть кольцевых и спиральных полос;

- однородный цвет.

Отдельные предприятия производят алюминиевый пруток для собственных нужд по внутренним техническим условиям и регламентам. Их требования по чистоте, однородности материала и другим характеристикам обычно более строгие, чем в ГОСТ. Такие условия действуют на предприятиях аэрокосмической и оборонной отрасли.

Сферы применения

Алюминиевый прутокобладает следующими главными свойствами:

Алюминиевый прутокобладает следующими главными свойствами:

- прочность;

- малый удельный вес;

- обрабатываемость.

Они обуславливают его широкое применение в следующих областях:

- корпуса и детали в аэрокосмической промышленности и судостроении;

- компоненты и узлы механизмов и промышленного оборудования;

- детали автомобилей и других транспортных средств;

- медицинская техника;

- бытовые приборы;

- навесные строительные конструкции, опоры для рекламных стендов и дорожных знаков.

Широко используются трубы, пруток и другие виды профиля в нефтегазовой промышленности. Высокая коррозионная стойкость, особенно при использовании плакирующих покрытий, позволяет деталям и конструкциям служить долгие годы.

Специалисты отмечают также общий свойственный алюминиевым конструкциям недостаток – их сопротивляемость коррозии сильно снижается в условиях высоких температур или при контакте с активными жидкостями или газами. С этим нежелательным эффектом справляются путем нанесения на поверхность ингибирующего слоя.

Подготовительный этап и сварка

При подготовке к сварке алюминиевых заготовок следует:

- провести механическую обработку для удаления возможных загрязнений, следов коррозии и оксидной пленки;

- разделать кромки шва в соответствии с конфигурацией детали и толщиной заготовки;

- провести тщательное обезжиривание зоны шва и околошовной области;

- непосредственно перед сваркой провести травление для окончательного удаления следов окислов.

После травления заготовки следует промыть водой и тщательно высушить чистой ветошью и сжатым воздухом.

После травления заготовки следует промыть водой и тщательно высушить чистой ветошью и сжатым воздухом.

Сварочную проволоку из алюминиевых сплавов также необходимо обработать обезжиривателем и протравить. Оксидная пленка восстанавливается за 2-3 дня, после этого обработку нужно будет повторить.

Сварка дюралюминиевых сплавов проводится в оснастке, прочно фиксирующей детали и обеспечивающей их правильно расположение относительно друг друга. При проектировании уникальной или настройке универсальной оснастки нужно исключить тепловую деформацию заготовок после начала сварочного процесса. Расстояние между точками фиксации не должно превышать 15-20 см. Допускается наварка временных прихватывающих пластин.

Полуавтоматическая сварка, присадочная проволка и аргон подаются через горелку

Для сварочных работ применяют аппараты аргонодуговой сварки с вольфрамовым электродом. Используют два основных способа:

- полуавтоматический аппарат с подачей сварочной проволоки и аргона в зону сварки;

- ручной аппарат с подачей аргона через специальное устройство и ручной подачей присадочного стержня.

Ручной способ применяют обычно при сложной пространственной конфигурации заготовок, для единичных или мелкосерийных изделий. Он обеспечивает высокую точность и позволяет выполнить самый сложный рисунок шва. Метод требует от сварщика высокой квалификации и наработки достаточного опыта.

Полуавтоматический метод обеспечивает большую производительность и стабильность параметров шва даже при работе сварщика средней квалификации. Его чаще применяют при производстве отработанных, серийных изделий.

Алюминиевый пруток является популярным видом цветного проката. Круглый, шестигранный или квадратный профиль применяется в различных отраслях промышленности в качестве конструкционного материала с высокой прочностью и малым удельным весом. Сварка таких сплавов ведется в аргоновой защитной атмосфере полуавтоматическим или ручным способом.